基于三坐标测量机测量双联行星轮对齿精度的方法探讨

进入 #几何量精密测量技术及应用阅读更多话题内容

导读:本文对三坐标测量机测量双联行星轮对齿精度的方法进行了优化,提升了检测效率及准确性,保证产品合格率至98%以上。

一、 前言

根据自有设备情况选用公司齿轮测量机、三坐标测量机作为数字化设备,分别对双联行星轮对齿精度进行测量。通过分析测量过程及测量结果,对三坐标测量机间接测量法进行改进,即通过对大小齿轮轮廓进行扫描,构造虚拟量棒直径计算对齿角度偏差,并根据这种测量方法编制了三坐标自动测量程序,提高了检测效率及准确性,保证产品的合格率至98%以上。

二、实施背景

(一)背景

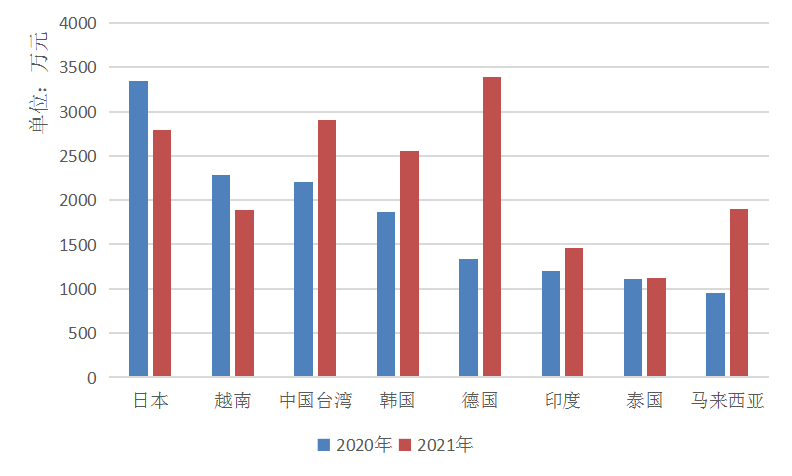

近年来,为降低矿山运输行业成本,提高效率,大型工程运输车开始设计生产,其中轮式自卸车比较热门,一直占据市场主导地位。当前,全球每年轮式自卸车销售额高达100亿美元以上,并且连续6年保持30%的增长率,足以说明一个新兴品类正在崛起。

(二)现状

轮式自卸车电动轮组成的主要部件为双联行星轮。行星齿轮传动与普通齿轮传动相比,具有重量轻、体积小、传递功率大、结构紧凑、承载能力高等一系列优点,在工业领域应用广泛。在行星传动的各种型式中,NW、NN及WW三种型式的行星齿轮为双联齿轮,当前国内研制和承接的轮边减速器产品中,NW型双联行星轮组的制造工艺难度系数最大。目前,只有GE、西门子等极少数国际大公司具备制造高品质双联行星轮组的能力,形成市场垄断,利润高达500%。最近几年,国内研制了多种双联行星轮组对,但制造过程复杂,工艺和产线瓶颈较多。大多数公司只能选择自行配对组装,但却无法满足与客户整机零件的互换,与行业中成熟产品存在较大差距,产品的销价差别也很大。

(三)实施的紧迫性

目前,中车戚墅堰所已涉及共计6款双联行星轮的研制,双联行星轮不仅可以作为零部件安装在总成上,还可以作为成品进行销售。通常双联行星轮需要经过热套、精磨轴承档、磨齿修正三个工序,每个工序都要检测对齿精度,只有保证每次检测的稳定和效率,才能使成品的对齿精度控制在顺逆30秒以内。为攻克目前产品中对齿精度检测的难点,本文对轮边减速器中的行星轮组对齿精度的相关工艺及检测要求进行了讨论分析,助力企业有效地提高生产效率,降低质量风险,固化生产周期并降低生产成本。

三、测量方法及改进

(一)间接测量方案及参数确定

1.双联齿轮对齿技术简介

行星齿轮机构传动是指二个或三个双联行星齿轮工作时与太阳轮、内齿轮同时啮合而形成的传动系统。双联行星齿轮对齿在技术条件上一般要求上下联的齿或槽中心对正,常用的对齿和测量方法是用插齿刀对齿,用圆柱棒进行偏差测量。

2.测量设备配置

检测设备配置如下表1所示,三坐标测量机是20世纪60年代发展起来的一种高效率的新型精密测量仪器。它的优点是:(1)通用性强,可实现空间坐标点的测量,方便地测量出各种零件的三维轮廓尺寸和位置精度;(2)测量精度可靠;(3)可方便地进行数据处理和过程控制。因此,它被纳入自动化生产线和柔性加工线中,并成为一个重要的组成部分。齿轮测量机主要用于测量齿轮的轮齿精度,包括齿形、齿向误差、周节累积误差、径向跳动误差等,测量精度高。

表1 检测所用设备

设备名称 | 型号 | 生产厂家 |

三坐标测量机 | MMZ G 303020 | 德国蔡司ZEISS |

齿轮测量机 | P65 | 德国克林贝格 |

3.测量参数的确定

选用1Z057双联行星轮作为测量件,它是由小行星轮和大行星轮组合而成的。(如图1)

图1 1Z057双联行星轮

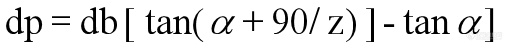

选用三坐标测量机进行对齿精度测量时,首先要确定测量圆柱棒的直径。通过查阅1Z057 双联行星轮的设计蓝图,了解大小行星轮的参数,再根据参数信息计算最佳圆柱棒直径进行测量。为保证测量结果的准确性, 量棒直径不可太大, 也不可太小;若直径太大,与齿廓的接触点有可能超出大径,若直径太小, 则量棒外圆将与槽底接触。以上两种情况都无法得出正确的测量结果。为避免这些情况,选择量棒直径时,应使量棒外圆与齿廓的接触点落在分度圆及其附近的任意位置上,一般在距小径的(1/ 3~ 2/ 3 齿高之间为宜。当量棒外圆与齿廓的接触点落在分度圆上时,可通过公式1得出量棒直径。

公式(1)

公式(1)

其中dp是量棒直径,db是分度圆直径,α是齿形角,Z为齿数,对于渐开线标准圆柱齿轮db=m·z;

小行星轮模数为8.367,齿数为17,齿形角为25度。经计算最佳量棒直径为φ16.771;

大行星轮模数为8.175,齿数为72,齿形角为25度。经计算最佳量棒直径为φ15.797。

4.间接测量方案

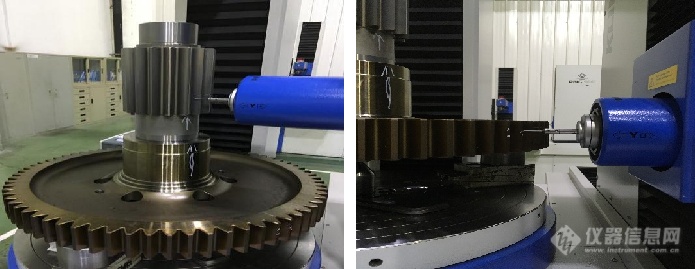

根据公式(1)计算结果,我们选用φ16的量棒进行间接测量,测量方法如图2。

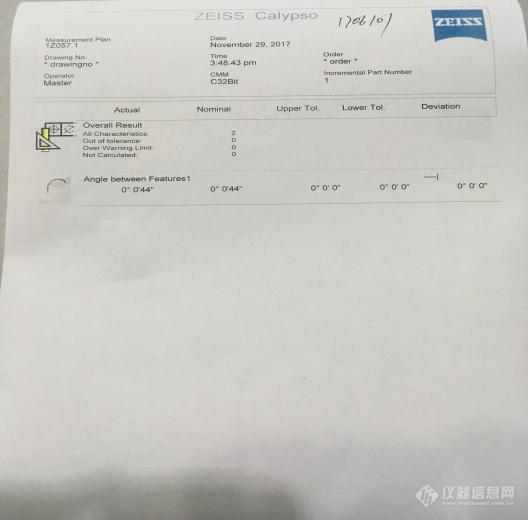

图2 测量小行星轮(左);测量大行星轮(右)

先扫描上下两个轴承档连成公共轴线,确定轴线基准。将φ16的量棒卡入齿槽内,用探头确定量棒中心位置,建立坐标系,计算出上下中心的偏移量,得出对齿角度偏差。图3为测量数据报告,根据偏移量的正负值确定顺逆方向。

图3 测量数据

5.数据验证

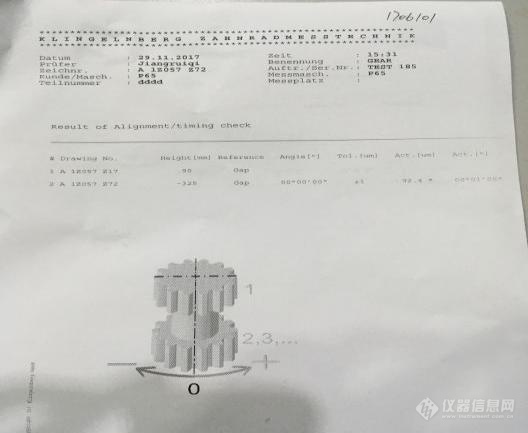

选用齿轮测量机进行测量,首先找正双联齿轮的轴承档,输入大小行星轮参数,选择角度测量软件,自动扫描轴承档,确定基准中心线,然后扫描大小行星轮齿槽左右齿面的齿形轮廓和齿向轮廓,确定齿槽中心线,通过软件计算,得到偏转距离,从而得出对齿角度。测量过程如图4,数据报告如图5。

图4 测量小行星轮(左);测量大行星轮(右)

图5 测量数据

6.数据对比及测量存在的不足

通过量棒间接测量的对齿角度为44秒,而齿轮测量机测量结果为1分05秒。以齿轮测量机测量结果为参考值,两次测量存在21秒偏差,偏差交大。对比两种测量方法,间接测量法以手动操作为主,人为不确定性较大;齿轮测量机通过扫描齿形轮廓和齿向轮廓确定齿槽中心线,得出对齿角度,数据精准性较高,但是起吊、找正及测量时间较长,效率低下,无法满足生产进度。

(二)对齿精度检测工艺优化改善

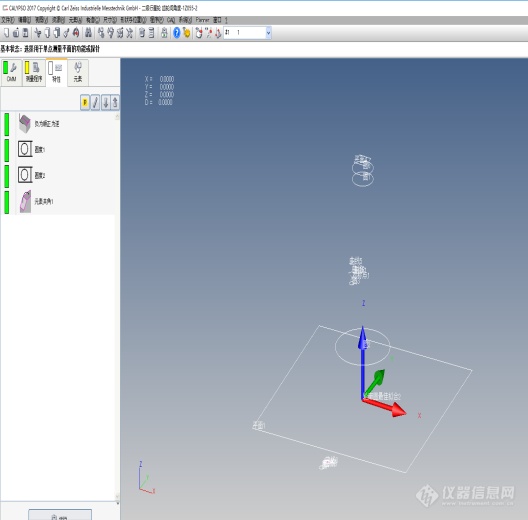

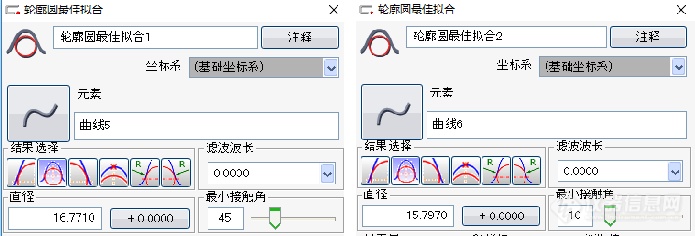

间接测量法测量结果偏差较大,特对其进行改进。首先选取小齿轮的上端面作为空转方向,小齿轮上端圆作为圆心,小齿轮两边对齿的中心点作为旋转方向建立初定位坐标系;通过初定位坐标系,三坐标测量机能够快速准确地扫描工件的上下两个轴承档并使其公共轴线成为基准;再通过三坐标测量机运用未知曲线扫描功能对上下齿轮中部(即齿向最高点)的齿槽两边进行扫描,得到2条V形曲线(如图6)。构造与V形曲线相切的两个虚拟圆形,小行星轮选择直径为φ16.771的圆,大行星轮选择直径为φ15.797的圆(如图7)。以轴线作为基准,小行星轮虚拟圆圆心到轴线的连线作为方向基准建立坐标轴。通过计算两个虚拟圆圆心到轴线连线的夹角得出对齿角度。

图6 扫描程序

图7 小行星轮拟合圆(左);大行星轮拟合圆(右)

表2 双联行星轮对齿角度数据

序号 | 改进前(三坐标) | 改进后(三坐标) | (齿轮仪) | 方向 |

1 | 0’40” | 0’22” | 0’20” | 顺时针 |

2 | 0’38” | 0’18” | 0’20” | 顺时针 |

3 | 0’42” | 0’23” | 0’20” | 逆时针 |

4 | 0’20” | 0’13” | 0’10” | 逆时针 |

5 | 0’15” | 0’36” | 0’35” | 逆时针 |

6 | 0’40” | 0’51” | 0’50” | 逆时针 |

7 | 0’28” | 0’9” | 0’12” | 顺时针 |

8 | 0’30” | 0’13” | 0’13” | 顺时针 |

9 | 0’5” | 0’21” | 0’20” | 顺时针 |

10 | 0’13” | 0’35” | 0’35” | 顺时针 |

11 | 0’30” | 0’15” | 0’12” | 顺时针 |

12 | 0’28” | 0’10” | 0’12” | 逆时针 |

13 | 0’5” | 0’24” | 0’20” | 顺时针 |

14 | 0’45” | 0’24” | 0’25” | 顺时针 |

15 | 0’5” | 0’25” | 0’23” | 顺时针 |

16 | 0’10” | 0’30” | 0’29” | 顺时针 |

17 | 0’5” | 0’20” | 0’20” | 顺时针 |

18 | 0’30” | 0’10” | 0’5” | 逆时针 |

19 | 0’24” | 0’23” | 0’25” | 逆时针 |

20 | 0’19” | 0’40” | 0’38” | 顺时针 |

21 | 0’28” | 0’14” | 0’10” | 顺时针 |

22 | 0’13” | 0’32” | 0’30” | 顺时针 |

23 | 0’10” | 0’30” | 0’32” | 顺时针 |

24 | 0’40” | 0’25” | 0’25” | 顺时针 |

25 | 0’15” | 0’33” | 0’30” | 顺时针 |

26 | 0’29” | 0’22” | 0’20” | 逆时针 |

27 | 0’42” | 0’22” | 0’25” | 顺时针 |

28 | 0’8” | 0’29” | 0’28” | 逆时针 |

29 | 0’28” | 0’16” | 0’12” | 逆时针 |

30 | 0’40” | 0’20” | 0’21” | 顺时针 |

平均偏差 | 0’16” | 0’2” |

表2为30件工件的测量数据,以齿轮仪测量结果作为参考值。对比可见,改进前的数据平均偏差为16”,改进后的数据平均偏差为2”,表明改进后三坐标测量数据的稳定性及精确度都有了进一步提升,与齿轮仪的测量数据偏差较小,满足设计要求,提升测试效率,为双联行星轮的加工提供了强有力的数据支持,也为公司打破垄断走向市场提供了关键的检测技术支持。

四、实施效果及意义

通过对间接法进行改进优化,三坐标测量机适用于各类型双联行星轮组的对齿精度检测。对齿精度检测工艺的优化,也大大提升了产品合格率,取得了巨大成效,主要有以下4个方面。

1.双联行星轮对齿精度合格率达98%;

2.双联行星轮制造成本降低10%,产品质量和市场竞争力获得极大提高;

3.双联行星轮的检测周期缩短20%,由以前的2天以上缩短至1天;

4.双联行星轮可实现90%成品的对齿精度在正负30秒以内,媲美GE、西门子等公司同类产品要求。

参考文献

[1] 王兰群 张国建.渐开线花键M值得测量及量棒直径的选择 2005.9.1

[2] 张志宏 张和平 双联行星齿轮模拟装配 2005.8.26

[3] 郭海风 张丽 双联行星齿轮对齿技术 1994.1.1

本文作者:中车戚墅堰机车车辆工艺研究所有限公司计量检测工程师 蒋瑞骐

来源于:仪器信息网

热门评论

最新资讯

新闻专题

更多推荐