利用仪器化划入表征材料的断裂韧度

导读:仪器化划入是近十年提出的表征材料断裂性能的新方法,较传统方法有诸多优势,在材料科学与工程领域有广阔应用前景,尤其是评估微米级或多尺度复合材料的力学性能。

仪器化划入方法已经成功应用于测试各种材料(包括硬的合金、陶瓷、金属、岩石[1]和软的高分子聚合物、碱硅酸盐凝胶[2]等)的断裂韧度(跨越两个数量级)在材料科学与工程领域具有巨大应用前景,尤其是评估微米级材料或多尺度复合材料(比如碎屑-橡胶混凝土[3]、再生混凝土[4]、水泥[5]、页岩[1, 6, 7],骨头[8]、功能梯度和复合涂层[9])的断裂性能,其诸多优势包括:结果与传统方法(比如单边缺口试样的三点弯曲、紧凑拉伸)测量值一致;重复性好;材料体积小;设备操作、数据分析简单;近乎无损检测(微米级划入测试划入深度一般在十几微米);尤其是试样制备简单,不需要预制缺口或裂纹;测试成本和周期都大大减小[10]。

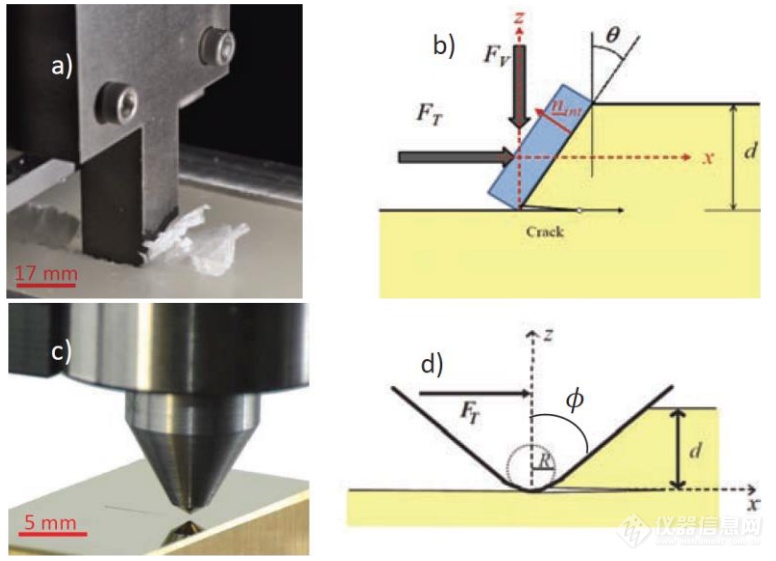

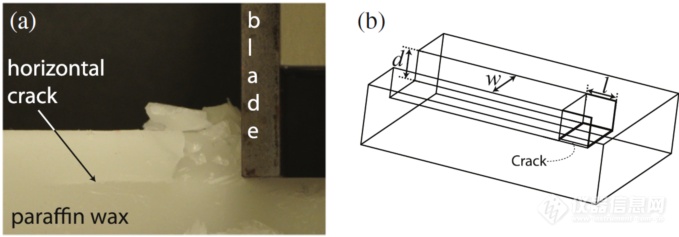

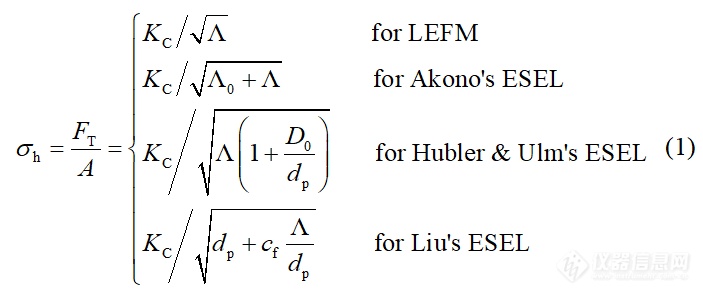

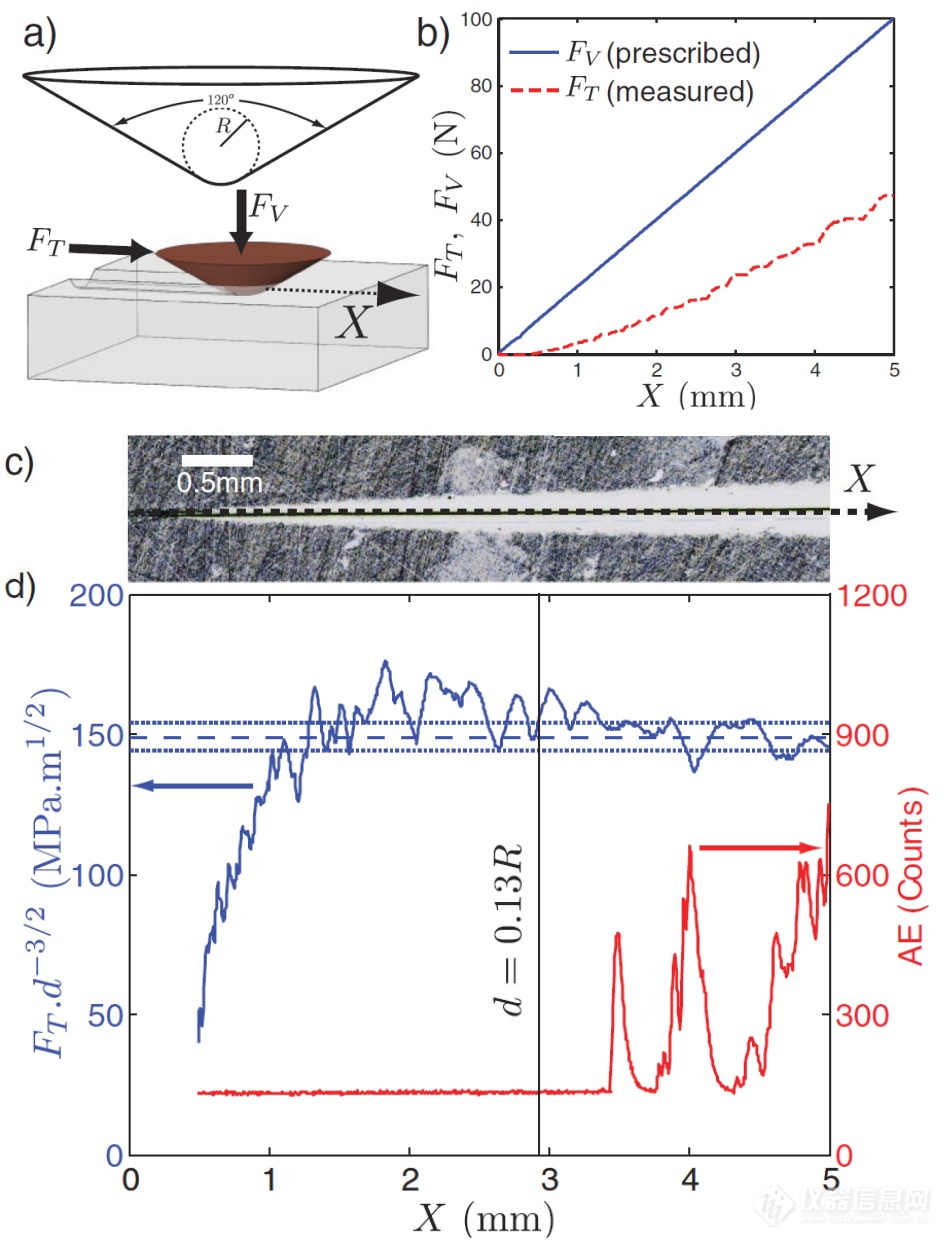

仪器化划入过程的实物图和示意图见图 1[11]。在仪器化划入过程中,利用侧向力和压入深度可以计算出材料的断裂韧度。仪器化划入表征断裂韧度主要有两种理论:一种是线弹性断裂力学(linear elastic fracture mechanics or LEFM);另一种是能量尺寸效应理论(microscopic energetic size effect laws or ESEL)。理论都是假设在压头前端存在沿水平扩展的裂纹,见图 2[12]。这种裂纹模式在直刚刀压头划入石蜡的实验中体现得最好,见图 3[13]。对于直压头:三维裂纹的横截面是长方形。能量释放率可以由J-积分计算,再结合断裂准则,即可以建立利用侧向力和压入深度计算断裂韧度的关系式。

图 1 仪器化划入测试实物图及示意图:(a)直钢刀压头划入石蜡;(b)倾斜直钢刀压头划入测试示意图;(c)Rockwell C压头划入薄膜材料;(d)轴对称压头划入示意图(压入深度d,压头尖端圆角半径R,侧向力FT,划痕方向x)

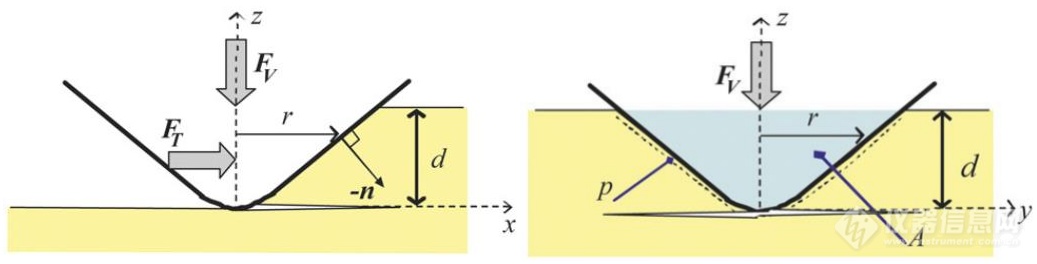

图 2 利用轴对称压头划入过程的侧视图(左图)和正视图(右图)。x 是划痕方向,FT 是水平侧向力,FV 是竖直正压力,d 是压入深度,n 是压头与材料接触界面朝材料外侧的单位法向,A 是承载侧向力的面积投影,p 是压头与材料接触界面的周长

图 3 石蜡在直钢刀压头仪器化划入过程中压头前端水平扩展的裂纹:(a)实验结果;(b)理想的裂纹形状示意图(具有长方形横截面的三维裂纹,需要裂纹长度l、刀具宽度w、压入深度d 三个尺寸表征)

不同的学者提出了不同的分析方法,断裂韧度Kc 可以通过拟合仪器化划入的实验数据获得[10, 14-19]:

其中Λ=A/(2P)是名义长度,p 和A 分别是周长和水平投影面积(见图 2),都是压入深度d 的函数[12]。利用线弹性断裂力学可以直接计算出断裂韧度Kc

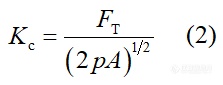

已知压头几何形状可以得到p(d)和A(d),f=2p(d)A(d) 即压头形状函数:对于圆锥压头,f 与d3 成正比;对于圆球压头,f 与d2 成正比。图 4是利用Rockwell C压头划入钢材的结果[20]。示意图见图 4(a)。在划入过程中,施加线性增大的正压力FV,如图 4(b),同时记录侧向力FT 和压入深度d。数据与划痕残余形貌一一对应,形貌见图 4(c),并且可以利用声发射分析断裂过程,如图 4(d)。

图 4 利用圆锥压头分析钢材料的断裂韧度:(a)圆锥压头仪器化划入过程示意图(划痕方向沿X 轴,FV 和FT 分别是正压力和侧向力);(b)划入过程中在施加线性加载的正压力的同时记录侧向力;(c)划痕残余形貌;(d)侧向力和压入深度的关系(左轴)和声发射(右轴)

当圆锥部分起主导作用时,FT/d3/2趋近于一条水平线,这说明划入过程由断裂机制控制,声发射信号也直接验证了断裂的发生。可见,利用划入方法测试材料的断裂韧度需要适合的加载条件,只有当载荷足够大,断裂机制占主导时才能应用线弹性断裂力学的公式计算断裂韧度,但是过大的载荷会产生很多扩展方向不同的裂纹,使得只有一条裂纹扩展的假设不成立。声发射信号是确定断裂发生的有效手段,可以用于区分断裂的程度(剧烈的断裂会使得声发射信号饱和),寻找适合的加载力范围。FT/d3/2一直在波动,这种锯齿状数据是切削的典型特征,与传统测试(比如紧凑拉伸中只有一个裂纹产生)明显不同,划入过程中会产生很多裂纹,所以有必要对平稳段的数据取平均[21]。

仪器化划入方法已经成功应用于各种材料的断裂韧度表征[22, 23],比如:高分子材料(聚碳酸酯PC[18]、改性石墨烯添加的环氧树脂基复合材料[24])、玻璃(熔融石英硅[25]、K9玻璃[26])、金属(紫铜[27, 28])、半导体材料(单晶硅和碳化硅[29])等。表 1比较了部分材料的仪器化划入测试结果与传统方法测试结果,划入法测试与传统方法测试结果大体一致,差异很有可能是由于材料的各向异性和不均匀造成的,因为划入法表征的是表面微观区域的力学性能,传统方法测试的是宏观力学性能。所以划入法可以表征材料断裂韧度的分布,适合于异质复合材料各组织以及界面的力学性能表征,研究不同尺度结构的断裂性能,这些都是先进材料及微纳米器件发展迫切需要解决的关键测试表征技术,尤其在表面微观力学领域有广阔的应用前景。

表 1 利用仪器化划入方法表征各种材料的断裂韧度(MPa• m1/2)

压头(形状尺寸)及方法 | 材料(牌号):划入法测的断裂韧度(传统方法测试值) | 单位(国家)[参考文献] |

Rockwell C压头(2θ=120°,R=200 μm),线弹性断裂力学 | 铝合金(AA 2024):34.4±3 (32~37) 热塑性聚合物(Delrin Grade 150):2.5±0.2 (2.9±0.5) | 麻省理工学院(美国)[20] |

Rockwell C 压头(2θ=120°,R=200 μm),线弹性断裂力学 | 钠钙玻璃:0.71±0.03 (0.70) 耐热高硼硅玻璃:0.68±0.02 (0.63) 热塑性聚合物(Delrin 150E) :2.75±0.05 (2.8) 热塑聚碳酸酯:2.76±0.02 (2.69) 铝合金(2024-T4/T351) :28.8±1.3 (26~37) AISI-1045:62.2±2.6 (50) AISI-1144:62.2±2.6 (57~67) Titanium 6Al-4V:77.0±3.4 (75) | 麻省理工学院(美国)[22] |

直钢刀压头,线弹性断裂力学(LEFM)和能量尺寸效应方法(ESEL) | 石蜡:0.14 (0.15) 水泥:0.66~0.67 (0.62-0.66) 侏罗纪石灰岩:0.56 (ESEL), 0.34 (LEFM) A-51w:0.82 (ESEL), 0.81 (LEFM) B-4w:0.74 (ESEL), 0.72 (LEFM) B-12w:0.78 (ESEL), 0.78 (LEFM) | 麻省理工学院(美国) 西北大学(美国) 伊利诺伊大学厄巴纳-香槟分校(美国)[21] |

直钢刀压头、Rockwell C线弹性断裂力学 | 水泥(直钢刀压头):0.66±0.05 (0.67) 钢材(Rockwell C压头):40±0.2 (50) | 麻省理工学院(美国)[11] |

直钢刀压头 能量尺寸效应方法 | 水泥:0.66(0.65~0.67) | 伊利诺伊大学厄巴纳-香槟分校(美国)[23] |

Rockwell C压头线弹性断裂力学(LEFM)和 能量尺寸效应方法(ESEL) | 塑料(Delrin):3.26 (LEFM),2.85 (ESEL) 聚碳酸酯(Lexan):2.87 (LEFM),2.38 (ESEL) 熔融石英硅:0.96 (LEFM),0.96 (ESEL) 传统测试结果:塑料(2.8)、聚碳酸酯(2.2)、熔融石英硅(0.8) | 科罗拉多大学(美国) 麻省理工学院(美国)[28] |

Rockwell C压头 能量尺寸效应方法 | 聚缩醛 :3.16 (2.8) 石蜡:0.14 (0.14) 聚碳酸酯(Lexan 934):2.8 (2.69) 铝:32.53 (32) | 伊利诺伊大学厄巴纳-香槟分校(美国)[40] |

圆球压头 线弹性断裂力学 | 熔融石英硅:0.7 (0.68~0.75) K9玻璃:0.85 (0.82) | 福州大学(中国)[45,46] |

Rockwell C压头 线弹性断裂力学 | 聚碳酸酯:2.3 (2.2) | 福州大学(中国)[43] |

作者简介

刘明,福州大学机械工程及自动化学院教授,福建省闽江学者特聘教授、福州大学旗山学者海外人才、福建省高层次境外引进C类人才,全国钢标准化技术委员会力学及工艺性能试验方法分技术委员会金属材料微试样力学性能试验方法工作组(SAC/TC183/SC4/WG1)委员、ISO 14577系列国际标准制修订国内工作组成员。1985年出生于哈尔滨市,哈尔滨工业大学本科、硕士,肯塔基大学(美国)博士,法国巴黎高科矿业工程师学校材料研究所博士后、华盛顿州立大学(美国)博士后。主要研究领域为微观力学及仪器化压入划入测试方法。

作者邮箱:mingliu@fzu.edu.cn

参考文献

[1] A.-T. Akono, P. Kabir, Microscopic fracture characterization of gas shale via scratch testing, Mechanics Research Communications, 78 (2016) 86-92.

[2] C.V. Johnson, J. Chen, N.P. Hasparyk, P.J.M. Monteiro, A.T. Akono, Fracture properties of the alkali silicate gel using microscopic scratch testing, Cement and Concrete Composites, 79 (2017) 71-75.

[3] A.-T. Akono, J. Chen, S. Kaewunruen, Friction and fracture characteristics of engineered crumb-rubber concrete at microscopic lengthscale, Construction and Building Materials, 175 (2018) 735-745.

[4] A.-T. Akono, J. Chen, M. Zhan, S.P. Shah, Basic creep and fracture response of fine recycled aggregate concrete, Construction and Building Materials, 266 (2021) 121107.

[5] J. Liu, Q. Zeng, S. Xu, The state-of-art in characterizing the micro/nano-structure and mechanical properties of cement-based materials via scratch test, Construction and Building Materials, 254 (2020) 119255.

[6] M.H. Hubler, F.-J. Ulm, Size-Effect Law for Scratch Tests of Axisymmetric Shape, Journal of Engineering Mechanics, 142 (2016).

[7] A.-T. Akono, Energetic Size Effect Law at the Microscopic Scale: Application to Progressive-Load Scratch Testing, Journal of Nanomechanics and Micromechanics, 6 (2016) 04016001.

[8] A. Kataruka, K. Mendu, O. Okeoghene, J. Puthuvelil, A.-T. Akono, Microscopic assessment of bone toughness using scratch tests, Bone Reports, 6 (2017) 17-25.

[9] H. Farnoush, J. Aghazadeh Mohandesi, H. Cimenoglu, Micro-scratch and corrosion behavior of functionally graded HA-TiO2 nanostructured composite coatings fabricated by electrophoretic deposition, J Mech Behav Biomed Mater, 46 (2015) 31-40.

[10] A.T. Akono, N.X. Randall, F.J. Ulm, Experimental determination of the fracture toughness via microscratch tests: Application to polymers, ceramics, and metals, J. Mater. Res., 27 (2012) 485-493.

[11] A.-T. Akono, F.-J. Ulm, An improved technique for characterizing the fracture toughness via scratch test experiments, Wear, 313 (2014) 117-124.

[12] A.T. Akono, F.J. Ulm, Fracture scaling relations for scratch tests of axisymmetric shape, J. Mech. Phys. Solids, 60 (2012) 379-390.

[13] A.-T. Akono, F.-J. Ulm, Z.P. Bažant, Discussion: Strength-to-fracture scaling in scratching, Eng. Fract. Mech., 119 (2014) 21-28.

[14] G.I. Barenblatt, The mathematical theory of equilibrium cracks in brittle fracture, in: H.L. Dryden, T. von Kármán, G. Kuerti, F.H. van den Dungen, L. Howarth (Eds.) Advances in Applied Mechanics, Elsevier, 1962, pp. 55-129.

[15] H.M. Hubler, F.-J. Ulm, Size-effect law for scratch tests of axisymmetric shape, J. Eng. Mech., 142 (2016) 04016094.

[16] A.-T. Akono, Energetic size effect law at the microscopic scale: Application to progressive-load scratch testing, J. Nanomech. Micromech., 6 (2016) 04016001.

[17] D. Zhang, Y. Sun, C. Gao, M. Liu, Measurement of fracture toughness of copper via constant-load microscratch with a spherical indenter, Wear, 444–445 (2019) 203158.

[18] M. Liu, S. Yang, C. Gao, Scratch behavior of polycarbonate by Rockwell C diamond indenter under progressive loading, Polymer Testing, 90 (2020) 106643.

[19] M. Liu, Microscratch of copper by a Rockwell C diamond indenter under a constant load, Nanotechnol. Precis. Eng., 4 (2021) 033003.

[20] A.T. Akono, P.M. Reis, F.J. Ulm, Scratching as a Fracture Process: From Butter to Steel, Phys. Rev. Lett., 106 (2011) 204302.

[21] A.-T. Akono, G.A. Bouché, Rebuttal: Shallow and deep scratch tests as powerful alternatives to assess the fracture properties of quasi-brittle materials, Eng. Fract. Mech., 158 (2016) 23-38.

[22] 刘明, 李烁, 高诚辉, 利用圆锥压头微米划痕测试材料断裂韧性, 摩擦学学报, 39 (2019) 556-564.

[23] 刘明, 李烁, 高诚辉, 利用微米划痕研究TiN涂层的失效机理, 计量学报, 41 (2020) 696-703.

[24] S. Li, J. Zhang, M. Liu, R. Wang, L. Wu, Influence of polyethyleneimine functionalized graphene on tribological behavior of epoxy composite, Polymer Bulletin, (2020).

[25] M. Liu, Q. Zheng, C. Gao, Sliding of a diamond sphere on fused silica under ramping load, Materials Today Communications, 25 (2020) 101684.

[26] M. Liu, J. Wu, C. Gao, Sliding of a diamond sphere on K9 glass under progressive load, Journal of Non-Crystalline Solids, 526 (2019) 119711.

[27] D. Zhang, Y. Sun, C. Gao, M. Liu, Measurement of fracture toughness of copper via constant-load microscratch with a spherical indenter, Wear, 444-445 (2020) 203158.

[28] C. Gao, M. Liu, Effects of normal load on the coefficient of friction by microscratch test of copper with a spherical indenter, Tribology Letters, 67 (2019) 8.

[29] 刘明, 侯冬杨, 高诚辉, 利用维氏和玻氏压头表征半导体材料断裂韧性, 力学学报, 53 (2021) 413-423.

来源于:仪器信息网

热门评论

最新资讯

新闻专题