电子束缺陷检测设备(EBI)与SEM的区别和联系

一、技术应用背景

1.行业痛点

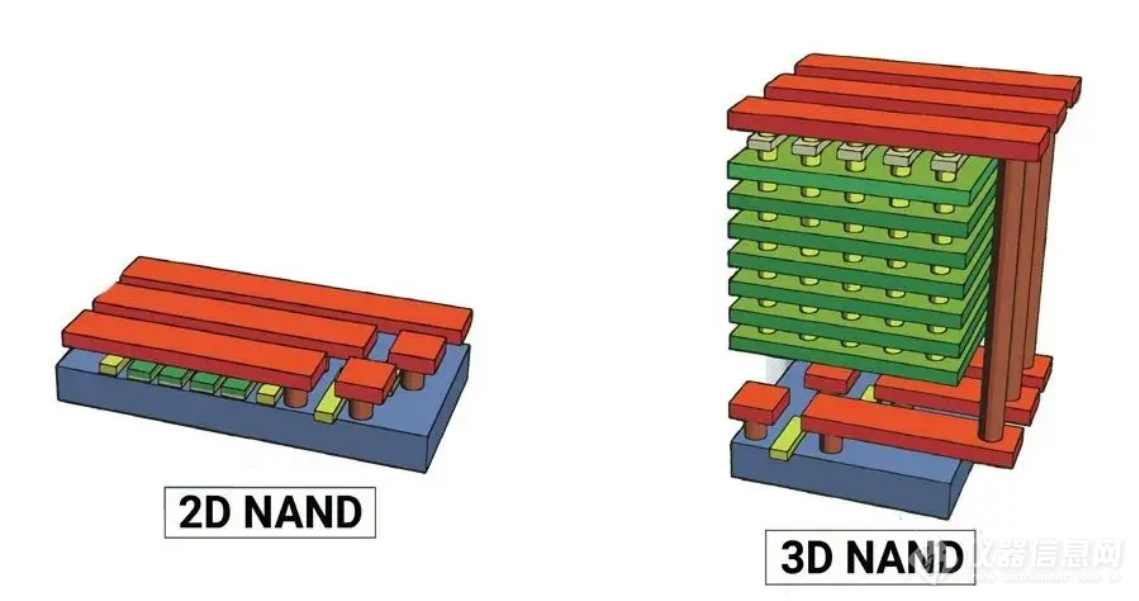

在半导体制造过程中,需要对半导体进行微观缺陷的观察。所需要查看的缺陷不仅来自半导体器件的表面,也来自半导体内部。例如存储器件芯片领域,即我们常说的内存,当二维尺度存储单元的尺寸被降低至无法继续缩小,但芯片的存储容量仍然不能满足需求时,三维存储器工艺3D NAND应运而生(图1)。简单来说,该技术机理为将二维存储器堆叠成多层三维结构,相同面积芯片上存储单元被成倍增加,从而达到在不增加存储器面积的前提下增加存储容量的效果。在其它器件领域,此类立体布线的芯片制作技术和工艺也被广泛应用。

图1 二维存储器和三维存储器示意图

但这类工艺也增加了缺陷检查的难度。在二维器件时代,技术人员只需要对平面上存在的缺陷进行检查,但是当工艺迭代至三维空间,对芯片内部数十层甚至数百层线路进行缺陷检查就变成了一件很有挑战性的工作。X射线具有一定的穿透能力,但是分辨能力无法达到检查要求;电子束的分辨能力强,但是又难以穿透到芯片内部检查线路缺陷。

常规的直接检测手段效果不佳,这时就产生了一些间接检查的手段。由于内部线路缺陷检测主要关注内部线路的通断,而电子束作为一种成像介质,不仅可以用于获取显微影像,也可以向材料内部充入电子,而电子本身就是判断导电线路通断的关键手段。电子束缺陷检查设备EBI(E-Beam Inspection)就是一类专门用于快速分析此类缺陷的专用设备。

EBI设备源自于SEM,其工作原理同样基于电子束与物质相互作用产生的二次电子(主要)/背散射电子效应,这些二次电子/背散射电子的数量和能量分布与材料表面的物理和化学性质密切相关,特别是与表面的缺陷情况有关。通过收集和分析这些二次电子/背散射电子,可以构建出待测元件表面的电压反差影像,从而实现对缺陷的检测。

2. EBI设备的详细工作机理介绍

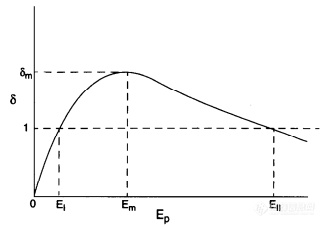

由电子束激发的二次电子产额δ(发射的二次电子数与入射电子数之比)与入射电子束能量Ep的关系如图2所示。δ曲线随能量快速递增至最大值,再缓慢递减。这是因为当能量较低时,激发的二次电子数目较少,随着能量的增加,激发的二次电子数目越来越多,但能量越大,入射电子进入到固体内部越深的地方,虽然产生大量的二次电子,但这些二次电子很难从固体内部深处运动到固体表面逸出。对于大多数材料来说,二次电子产额δ都符合这条曲线的规律。

图2 二次电子产额δ与入射电子束能量Ep的关系示意图

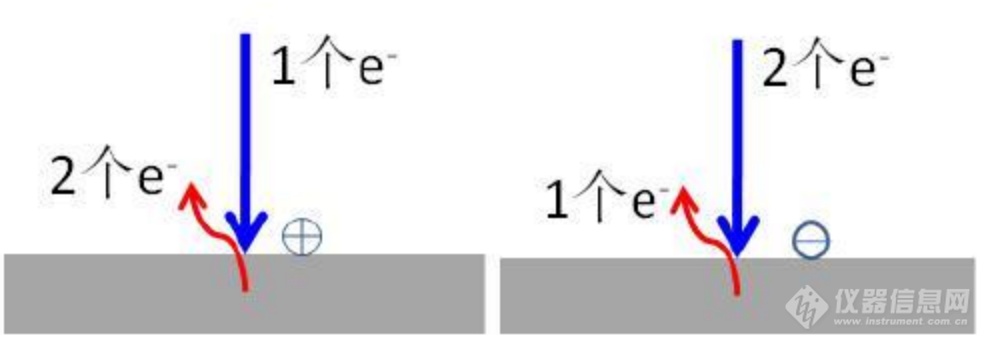

如图3所示,当EⅠ1,此时试样表面呈正电荷分布。发射的二次电子大部分小于10 eV,由于受到试样表面正电荷的吸引作用,二次电子的发射会受到阻碍。当Ep=EⅠ或Ep=EⅡ时,δ=1,此时试样表面呈电中性。当EpEⅡ时,δ<1,此时试样表面呈负电荷分布,二次电子受到试样表面负电荷的排斥作用,随着负电荷逐渐积累,直到δ=1。

图3试样表面电荷累计示意图

以上就是电子束检测中的正电位模式(Positive model)和负电位模式(Negative model)。正电位模式常用于检测由于电子累积而导致的电性缺陷,如短路或漏电。在检测过程中,在特定试样下,亮点可能表示待测元件存在短路或漏电问题,因为这些区域会吸引并累积更多的电子,形成较高的电位,而暗点则表示断路。负电位模式则与正电位模式相反。

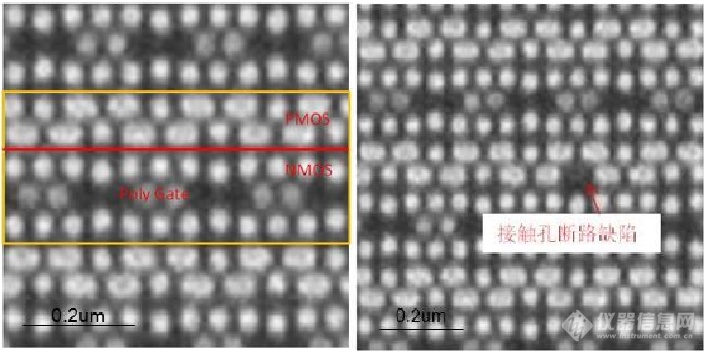

以6T SRAM中的接触孔缺陷成像分析为例,在正电荷模式下的接触孔影像和接触孔断路缺陷影像如图4所示。正电荷分布模式下接触孔断路缺陷的影像会受到表面正电荷异常增加,而导致的电子束缚能力增强,接收器接收到的电子数量变少,接触孔影像变暗而出现缺陷信号,如图4中右图所示。而在负电荷分布模式下的接触孔断路缺陷影像如图5所示,接触孔断路缺陷表面负电荷无法从基底流走,排斥更多的负电荷,使接触孔影像变亮而出现缺陷信号。

图4 正电荷模式下的接触孔影像(左图)和接触孔断路缺陷影像(右图)

图5 负电荷模式下的接触孔断路缺陷影像

二、EBI设备的技术特点

1. EBI设备电子枪技术策略

芯片内部线路通断信号的判定通常不需要在较高的加速电压下进行,电子束的着陆能量调节范围也无需过大,通常0.2kV-5kV的着陆能量即可覆盖芯片样品的电荷积累极性,从而达到判断内部线路通断的目的。因此EBI设备通常采取额定电压的电子枪技术,这样一方面节省成本,另一方面降低了电子枪的制作和装调难度。

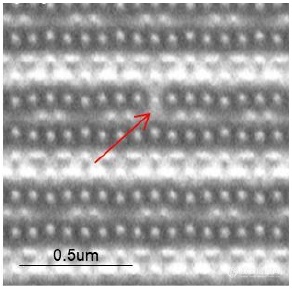

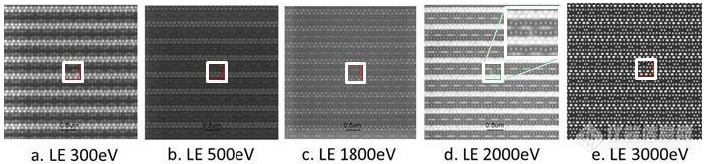

从应用角度举例,仍以6T SRAM接触孔缺陷检测为例(图6),当着陆能量为300 eV和500 eV时,试样表面呈正电荷分布;当着陆能量为1800 eV时,试样表面呈电中性;当着陆能量为2000 eV和3000 eV时,试样表面呈负电荷分布。对于这种特定试样来说,在电子束着陆能量较低时,产生的二次电子信号量太少,图像的衬度较差,接触孔缺陷较难判断;电子束着陆能量为2000 eV时,接触孔断路处由于负电荷迅速积累而变亮,此时接触孔缺陷清晰可见。

图6 入射电子束不同着陆能量下接触孔缺陷检测图

2. EBI设备着陆电压控制策略

常规SEM通常使用在镜筒内部设置减速电极、减速套管等方式实现对着陆电压的精确控制,统称为镜筒内减速技术。该技术的核心思路是电子束在镜筒中一直维持着较高的能量,保持较低的像差,电子束在到达极靴出口之前恰好降低至目标电压,从而轰击样品。该技术的优势是在保证低电压高分辨能力的同时,不干扰各类仓室内探测器的使用。镜筒内减速技术综合考虑了各类材料的观测工况,适用性强,不存在明显的技术短板,代表了当代电子光学的较高水平,但其装配调试难度相对较高,故多搭载于成熟品牌SEM的高端机型。(镜筒内减速技术的发展和详解本篇文章不过多展开,请继续关注本公司后续技术文章)

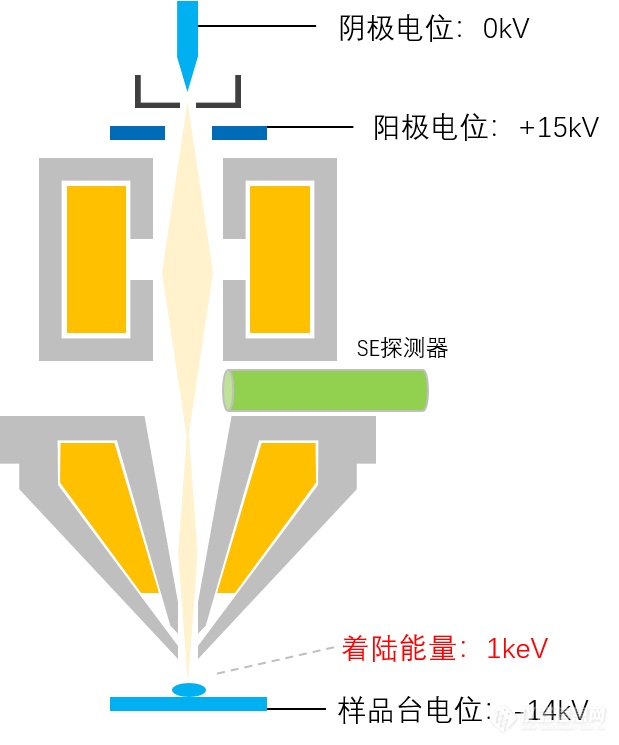

EBI设备则不同,由于该设备主要用于观测大尺寸平整晶圆,通常不需要考虑样品存在起伏的情况,在这种工况下为了精确控制电子束与晶圆发生碰撞瞬间的入射电压,EBI设备最常采用样品台减速的设计思路,即在样品台表面设置可调节的减速电位,这样晶圆表面也分布有处处均等的减速电势。当电子束下落至晶圆表面,电子的速度便恰好被降低到目标入射电压,以此达到精确控制晶圆表面电荷积累的极性的目的。例如:(图7)电子枪的发射电压为15 kV,电子束以15 keV的能量在镜筒内运动,在样品台上施加一个-14 kV的反向电场,这样电子束到达样品的瞬间着陆能量恰好被减速到1 keV。

图7 样品台减速模式示意图

样品台减速技术对样品的平整度要求很高,样品不平整会直接导致减速场分布的不均匀,从而直接影响成像质量和检测精准度。但是对于EBI设备,被检测对象单一且均匀,采用样品台减速的设计路线就极为合适。通常EBI厂商会采用固定电压的电子枪配合可调节电压的样品台减速,实现对着陆电压的精确控制,这种技术策略与常规SEM相比,一定程度上降低了设计和装配的难度,也节约了生产成本。

3. EBI设备物镜的设计

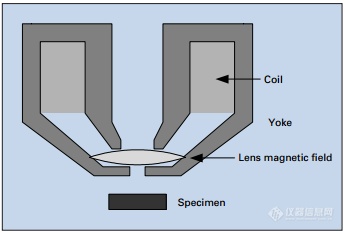

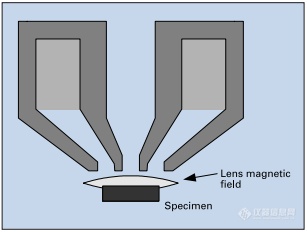

在常规的SEM中,物镜也被称为外镜物镜,如图8所示。它位于电子枪底部,用于汇聚初始电子束。常规SEM需要观测形状各异的样品,同时需要安插各类探测器来获取不同种类的信号以增加成像分析的维度,这种锥形物镜的设计允许样品在较大的范围内自由移动和倾斜旋转,也极大程度上便利了各类探测器的扩展性。

图8 常规SEM物镜示意图

然而在EBI设备的应用场景中,样品通常为平整的大尺寸完整晶圆,多数情况下仅做水平方向的移动观察,这就意味着样品与物镜发生碰撞的概率被大大减小。因此在设计EBI设备物镜时,就可以采用一些更小的工作距离的设计思路,从而突破使用传统物镜导致的分辨能力的极限。

半浸没物镜是EBI设备经常采用的一种类型,通过特殊设计的磁场分布(如图9所示),将强磁场“泄漏”到物镜空间下方的样品区域,这样相当于获得了无限短的工作距离,物镜对平整晶圆表面线路的分辨能力得到了大幅度提升。这种设计通常还会将电子探测器布置在物镜内部,以增加信号电子的收集效率。不过由于工作距离短,磁场外泄的设计,在此类型物镜基础上插入其它类型的信号探测器并不容易。例如,正光轴外置背散射电子探测器,通常无法在常规的使用工况中发挥作用,为了防止外露磁场的均一稳定,使用镜筒内二次电子检测器时,需要将该背散射检测器移出磁场;仓室内的二次电子探测器(ET)也会受到泄露磁场的影像导致无法收到信号。

图9 半镜内物镜示意图

三、EBI与SEM的区别和联系

电子束检测设备EBI与扫描电子显微镜SEM在半导体检测领域各有侧重,但又相互关联、相互补充。

EBI是针对单一应用场景特殊优化过的SEM设备,通常使用额定加速电压,样品台减速控制落点电压和半内透物镜技术策略,主要用于半导体晶圆的缺陷检查,特别是内部线路中的电性缺陷。其利用二次电子/背散射电子成像技术捕捉并分析缺陷,能够做到线上实时检测缺陷状况,无须借助接触式电极即可完成线路通断检查。

SEM的适用领域则更广,不仅限于半导体领域,还广泛应用于材料科学、生命科学、能源化工、地址勘探等多种基础、前沿科学技术领域的微观研究。SEM具有更宽泛的电压调节能力,更灵活多变的工作高度,更大的成像景深,更多种探测器的部署方式,更灵活的采集模式,同时兼容各种类型的原位观察、原位加工附件。

参考文献及专利

[1] Scholtz, J. J., D. Dijkkamp, and R. W. A. Schmitz. "Secondary electron emission properties." Philips journal of research 50.3-4 (1996): 375-389.

[2] Patterson, Oliver D., et al. "The merits of high landing energy for E-beam inspection." 2015 26th Annual SEMI Advanced Semiconductor Manufacturing Conference (ASMC). IEEE, 2015.

[3]王恺.28纳米技术平台接触孔成型工艺的缺陷检测与优化研究.2019.上海交通大学,MA thesis.doi:10.27307/d.cnki.gsjtu.2019.004052.

[4]常天海,and 郑俊荣."固体金属二次电子发射的Monte-Carlo模拟."物理学报 61.24(2012):149-156.

[5]Xuedong Liu, et al."System and method to determine focus parameters during an electron beam inspection."US7705298.2010-04-27.

来源于:纳克微束(北京)有限公司

热门评论

最新资讯

厂商动态

新闻专题