相变材料PCM的配方稳定性与粒径分布的关系

相变材料PCM的配方稳定性与粒径分布的关系

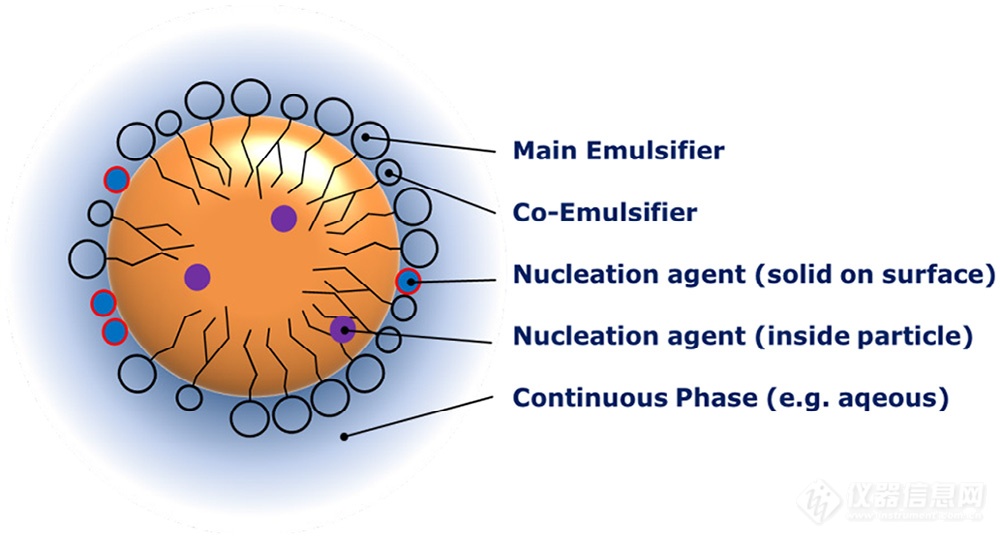

相变材料 (PCM) 可以将热能以潜热的形式储存起来。通过在特定温度水平下储存或释放热量,熔化和凝固在几乎恒定的温度下进行,这使得 PCM 成为需要恒定温度的系统的良好选择。分散体是一种包含连续相和分散相的两相流体。相变分散体 (PCD) 定义为在分散相中使用 PCM 的分散体(所有利用分散相相变的不同类型的乳液或悬浮液从此被称为 PCD)。 PCD 的性质,如粒度分布、热特性、粘度和稳定性,在很大程度上取决于分散相和所含化学剂的含量。例如,稳定性(表示 PCD 中的 PCM 颗粒是否保持其形状或保持多长时间)可以通过调整粒度分布来控制,而粒度分布主要受乳化剂的类型和数量以及所施加的剪切能的影响。如图 1 所示,乳化剂在 PCM 周围形成边界层,以防止聚结、乳化和聚集等不稳定效应。

图1 PCD 内分散 PCM 和功能性化学剂的模型

配方

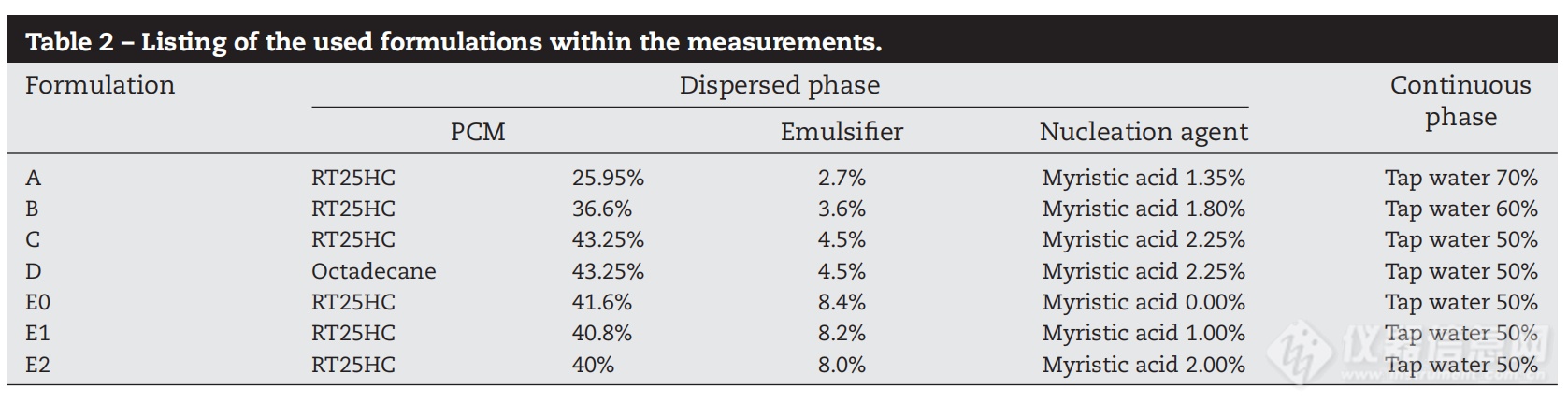

为了找到理想的配方,测试不同的成分和质量分数的组合。对于所有样品,PCD 的主要成分是水。分散相由有机化学品混合物组成,主要成分是石蜡 (RT25HC)。乳液采用不同配方和数量(1 至 8% 质量分数)的乳化剂生产。一种适用的乳化剂是 C16 至 C18 部分乙氧基化醇的混合物,用于提高 PCD 的稳定性。为了防止过冷,将熔点较高的肉豆蔻酸作为成核剂(0.5 至 5% 质量分数)添加到分散相中。为了生产乳液,通常使用转子-定子的均质机。实验中使用转子-定子型均质机,剪切速率为 20,000 至 50,000/s。均质时间在1至10分钟之间。不同配方组成如下

粒度分布

粒度分布

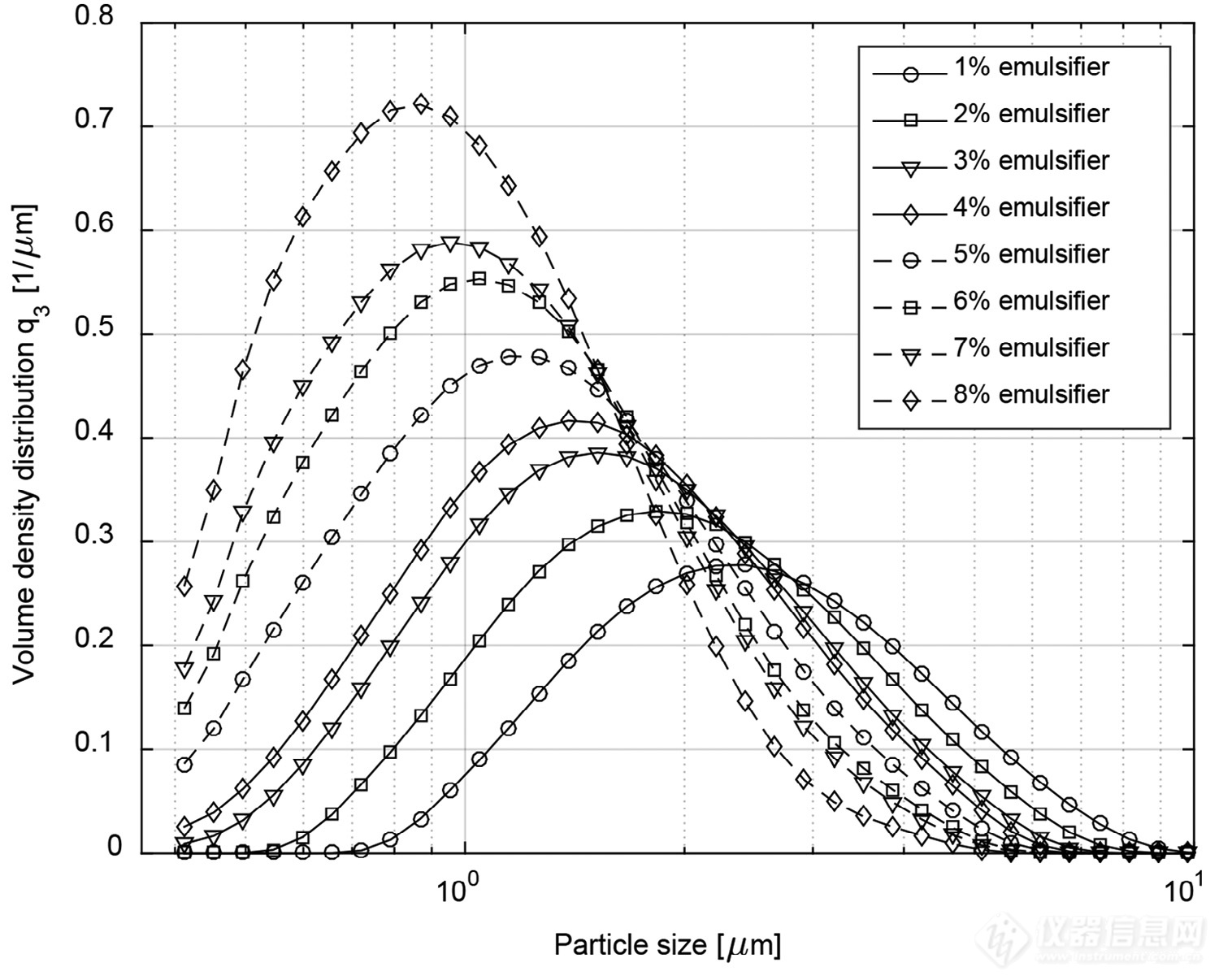

分散体中的粒度分布 (PSD) 主要取决于配方(乳化剂)、剪切速率和剪切强度。它通常用于确定任何分散体的质量。小液滴和窄粒度分布有利于稳定性。

稳定性分析

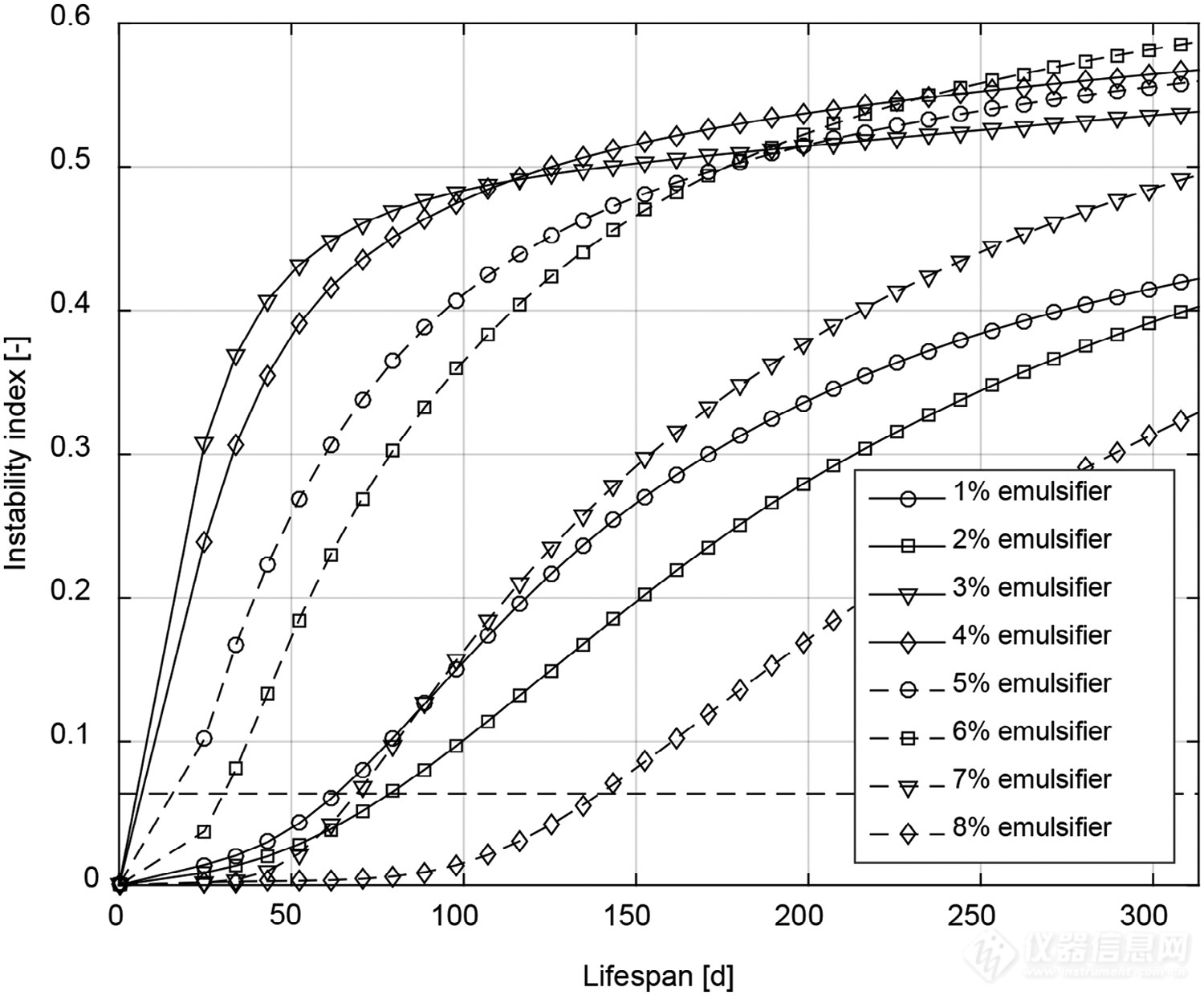

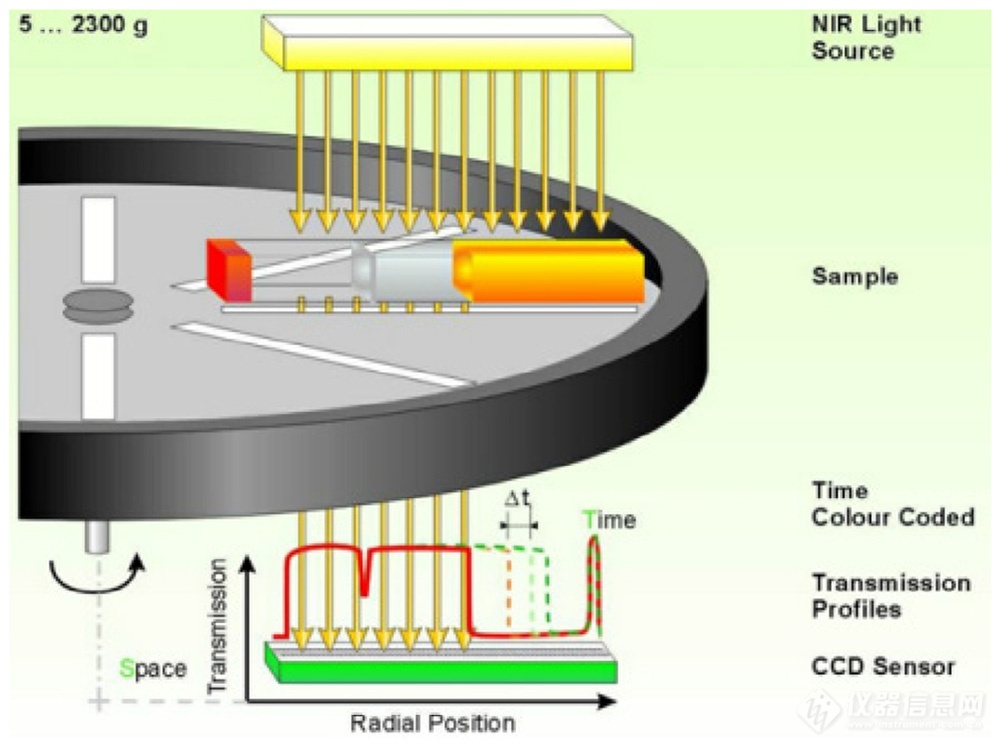

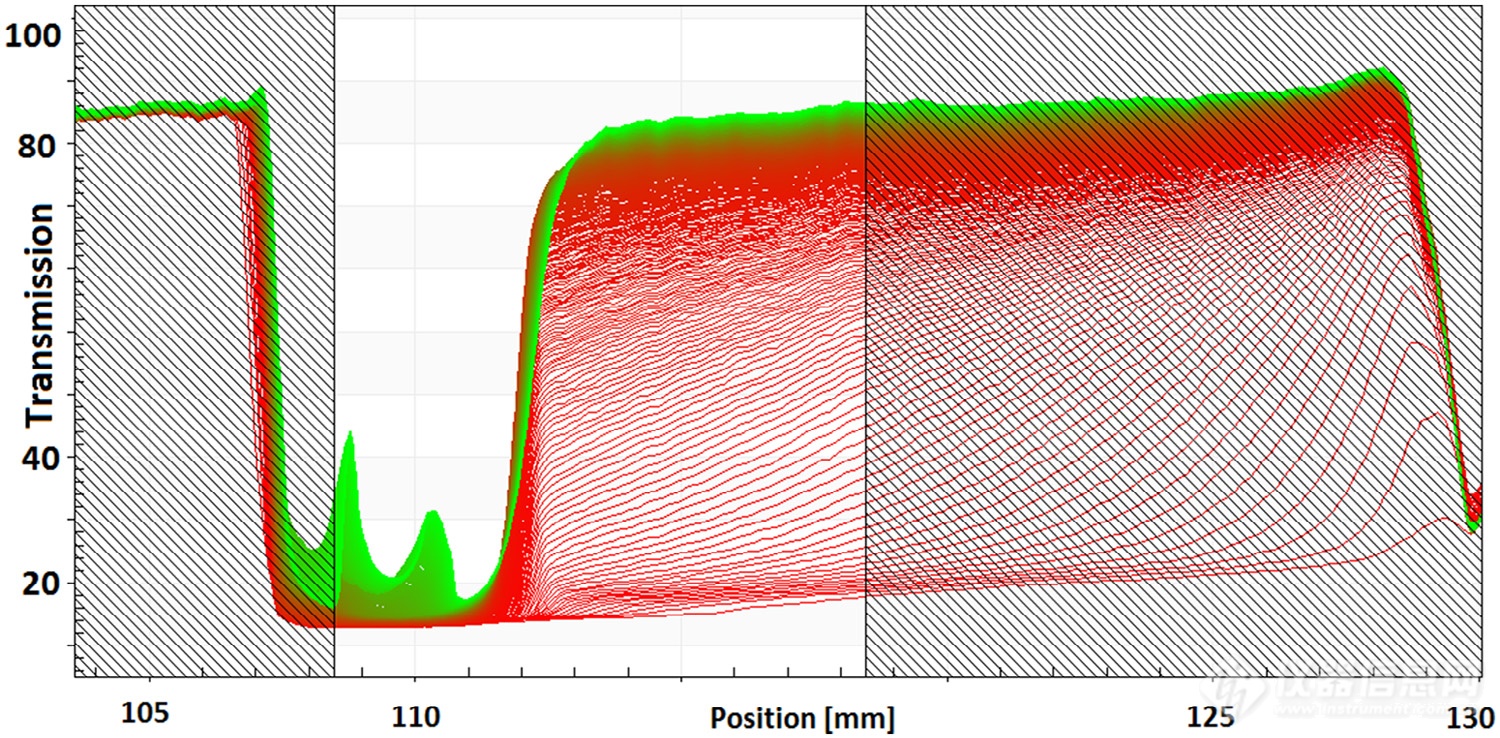

保质期对于工业环境中的实际使用非常重要。为了确定 PCD 的长期稳定性,采用稳定性分析仪进行测试。LUMiSizer是一种能够加速样品内的乳化和沉淀,从而引起不稳定性。功能设计如图2所示。PCD 样品暴露在高达 2300 倍的重力加速度 g 下。然后通过将测量时间乘以离心机内施加的重力加速度来计算 g = 9.81 m/s2 时的“预期”寿命。在此过程中,会生成传输曲线(如图3所示),其中包含有关 PCD 浓度偏差的所有信息,表明发生了乳化或沉淀过程(“ISO/TR 13097”)。根据获得的数据计算出量化 PCD 保质期的不稳定指数。不稳定指数值低表示稳定且寿命长。

在我们的定义中,只要不稳定指数不超过其自身最终不稳定指数(最大可能不稳定性)的 10%,就认为样品足够稳定。如图5所示,最小不稳定指数线(略低于 10% 的虚线)与相应样品曲线的交点决定了最大寿命。例如,可以看出,含有 8% 乳化剂的配方的寿命约为 140 天。

图2 图3

结果讨论

粒度对乳液的稳定性有很大影响。颗粒较小的 PCD 通常比颗粒较大的 PCD 更稳定。通过调整乳化剂的量,粒度会受到影响。如图4所示,基于 E2 的配方中乳化剂含量的增加会降低平均粒度以及最大粒度 d99。比较图4和5,可以注意到,粒度最小的 PCD(因此乳化剂量最高)也是最稳定的。有趣的是,稳定性并不强烈地遵循粒度分布。例如,使用 7% 的乳化剂(第二多的量)不会导致第二稳定的分散体。这意味着颗粒大小并不是稳定性的唯一标准;粘度也会影响稳定性。一般来说,较高的粘度有利于 PCD 的保质期。

|

|

图 4 在剪切速率为 20,000 s−1 和分散时间为5分钟时,PSD 与乳化剂质量分数的关系 | 图 5 在剪切速率为 20,000 s−1 和分散时间为5分钟的情况下,保质期与乳化剂质量分数的关系 |

这些说法得到了斯托克斯定律的支持,该定律表明,颗粒在密度不同的流体中的沉降速度与颗粒大小的平方和分散体动态粘度的倒数成正比。因此,较小的颗粒尺寸分布是 PCD 稳定性的必要但不充分条件。因此,PSD 可以用作指标,但为了安全地预测有效稳定性,需要使用 LUMiSizer 进行稳定性分析。

|

|

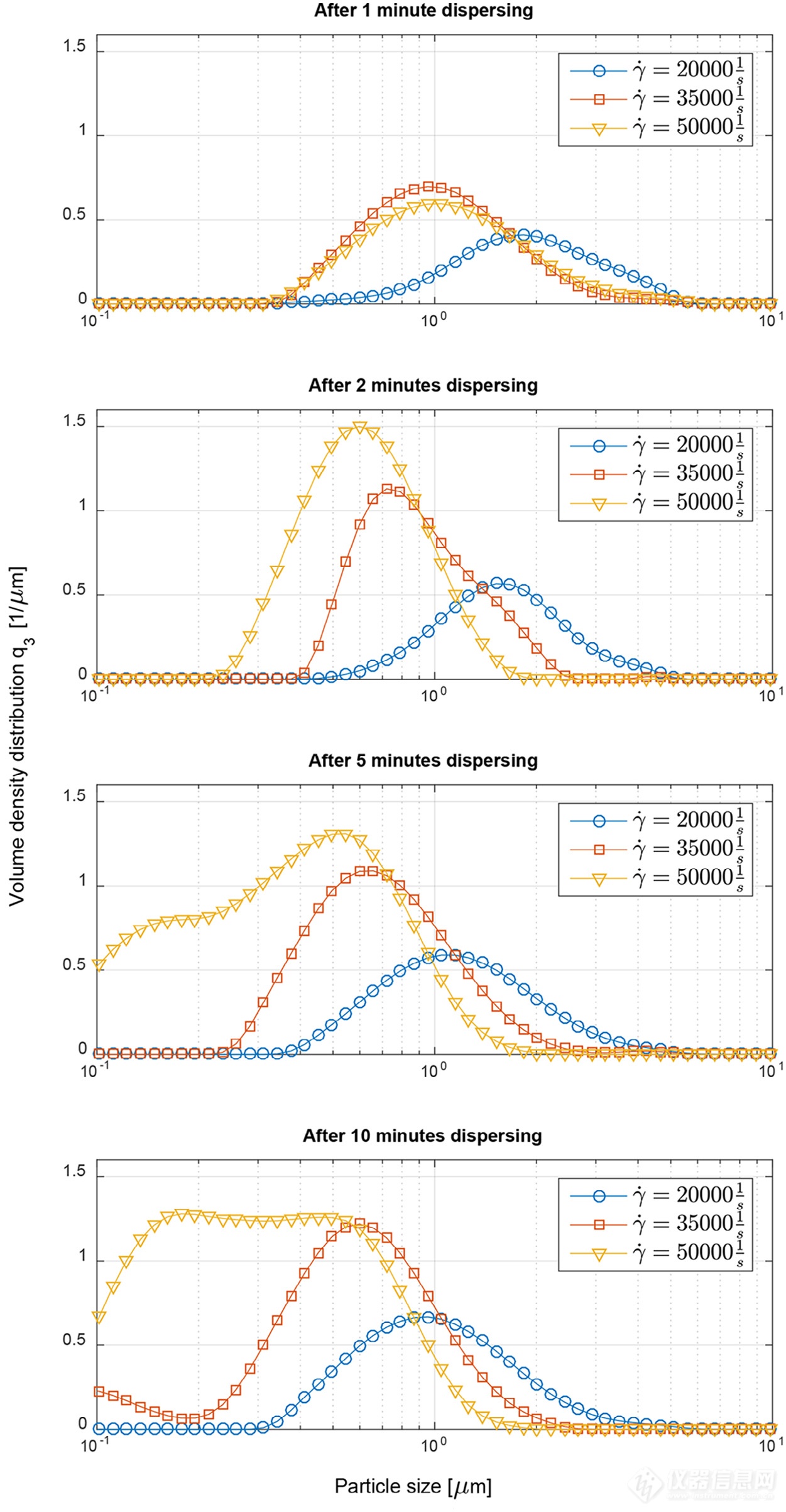

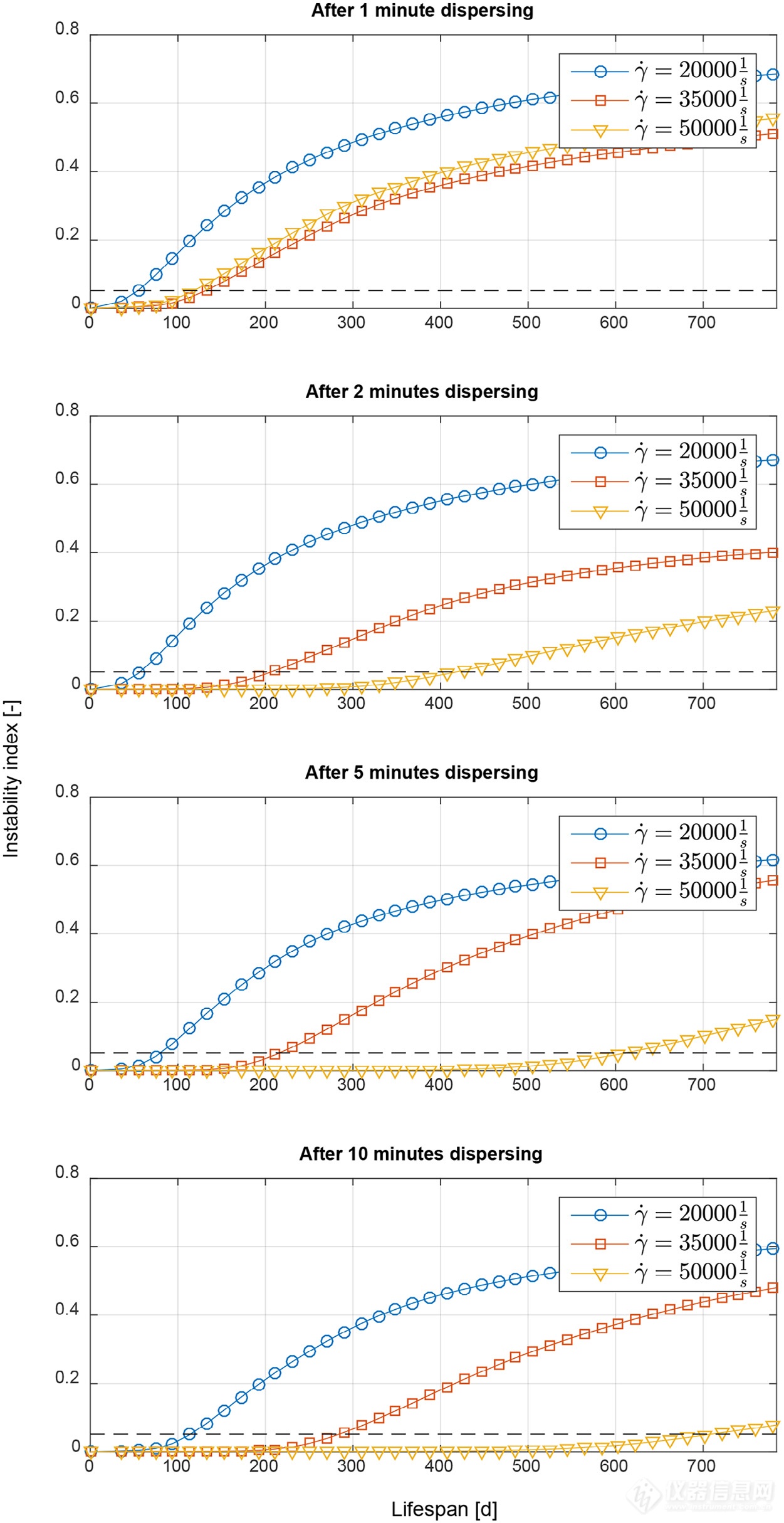

图 6 将 8% 乳化剂应用于配方 E2 时 PSD 与剪切速率和分散时间的关系 | 图 7 将 8% 乳化剂应用于配方 E2 时,不稳定性指数与剪切速率和分散时间的关系 |

在图6和7中,说明了 PCD(配方 E2)生产过程中剪切速率和分散时间的影响。随着通过搅拌输入的能量增加,颗粒大小的行为以及稳定性通常会改善。可以通过延长分散时间或增加剪切速率来插入额外的能量。图7表明,两种效应相互独立,延长了保质期。恒定剪切速率下较长的分散时间或恒定分散时间下较高的剪切速率可提高 PCD 的稳定性。图6中的粒度分布也得出了同样的结论,其中平均粒度以及最大粒度 D99 明显减小。然而,粒度减小的速度减慢,并且颗粒会收敛到最小可实现尺寸,该尺寸因所用乳化剂而异。PCD 对稳定性的要求不同,取决于其当前用途,因此需要不同的最小平均粒度来确保稳定的分散。

总结

1、 粒径的大小不能完全代表分散体的稳定性,还与其他参数有关,需要使用稳定性分析仪LUMiSizer来准确测量

2、通过LUMiSizer能快速筛选出稳定性最佳的配方和工艺方案。

来源于:罗姆(江苏)仪器有限公司

热门评论

最新资讯

厂商动态

新闻专题