GB/T25278-2010塑料用毛细管和狭缝口模流变仪测定

塑料的流动性iso11443

1、毛细管流变仪范围

本标准规定了在塑料加工工艺的剪切速率和温度条件下,测定剪切应力作用下熔体流动性的方法。由于塑料熔体的流动性不仅依赖于温度,而且依赖于其他参数,尤其是剪切应力和剪切速率,因此建立该方法十分必要。

本标准适用于测定的熔体黏度范围为10Pa·s~107Pa·s,这依赖于压力和(或)力传感器的测量范围以及流变仪的机械及物理特性,挤出式流变仪产生的剪切速率范围为1s-1~106s-1。

口模入口的拉伸效应引起口模出口的挤出胀大,本标准也包括了评定挤出胀大的方法。

本标准所涉及的流变测试技术不只限于表征壁粘附的热塑性塑料,如有“壁滑移”效应的热塑性塑料,也能适用于热固性塑料的表征。本标准不适用于非壁粘附材料的剪切速率和剪切黏度测定,但能够用于表征此类流体在具有一定几何形状流道中的流变行为。

注:试验过程中不能发生固化反应。

2、毛细管流变仪规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T3505—2009产品几何技术规范(GPS)表面结构轮廓法术语、定义及结构参数(ISO4287:1997,IDT)

GB/T3682—2000热塑性塑料熔体质量流动速率和熔体体积流动速率的测定(idtISO1133:1997)

GB/T4340.1-2009金属维氏硬度试验第1部分:试验方法(ISO6507-1:2005,MOD)

GB/T6379.2—2004测量方法与结果的准确度(正确度和精密度)第2部分:测定标准测量方

法重复性与再现性的基本方法(ISO5725-2:1994,IDT)

ISO11403-2:2004塑料可比多点数据的获得和表示第2部分:热性能和加工性能

3、毛细管流变仪术语和定义

下列术语及定义适用于本标准。

3.1

牛顿流体Newtonianfluid

黏度不依赖于剪切速率和时间的流体。

3.2

非牛顿流体non-Newtonianfluid

黏度随剪切速率和(或)时间变化而变化的流体。

注:本标准中定义的非牛顿流体仅指黏度随剪切速率变化的流体。

3.3

表观剪切应力apparentshearstress

τap

熔体在口模壁上受到的非真实剪切应力。

注:由口模截面积与壁表面积之比乘以试验压力计算得到。τap用帕斯卡(Pa)表示。

3.4

表观剪切速率apparentshearrate

ap

假定熔体为牛顿流体,由体积流动速率得到的对应于口模壁上的非真实剪切速率。

注:ap用每秒(s-1)表示。

3.5

真实剪切应力trueshearstress

τ

熔体在管壁上受到的实际剪切应力。

注1:该值用经过入口和出口压力损失修正后的试验压力p估算;或者由流道中熔体的压力梯度确定。

注2:不带下角标的符号表示真实值。τ用帕斯卡(Pa)表示。

3.6

真实剪切速率trueshearrate

考虑熔体流动行为对牛顿流体的偏离程度,将表观剪切速率ap进行修正(见8.2.2的注)得到的剪切速率。

注:不带下角标的符号表示真实值。用每秒(s-1)表示。

3.7

黏度viscosity

η稳态剪切流动中,黏度为真实剪切应力τ与真实剪切速率之比τ/。

注:η用帕斯卡秒(Pa·s)表示。

3.8

表观黏度apparentviscosity

ηap

表观剪切应力τap与表观剪切速率ap之比τap/ap

注:ηap用帕斯卡秒(Pa·s)表示。

3.9

Bagley修正的表观黏度Bagleycorrectedapparentviscosity

ηapB

真实剪切应力τ与表观剪切速率ap之比τ/ap。

注:ηapB用帕斯卡秒(Pa·s)表示。

3.10

Rabinowitsch修正的表观黏度Rabinowitschcorrectedapparentviscosity

ηapR

表观剪切应力τap真实剪切速率之比τap/。

该术语适用于可忽略入口效应的大长径比单口模的实验。

ηapR用帕斯卡秒(Pa·s)表示。

3.11

体积流动速率volumeflowrate

Q

单位时间内流经口模的熔体体积。

注:Q用立方毫米每秒(mm3/s)表示。

3.12

室温下的胀大比swellratioatroomtemperature

Sa

在室温下测量的挤出物直径与毛细管口模直径之比。

3.13

试验温度下的胀大比swellratioattesttemperature

ST

在试验温度下测量的挤出物直径与毛细管口模直径之比。

3.14

室温下的胀大率percentswellatroomtemperature

sa

在室温下测量的挤出物直径与毛细管口模直径之差与毛细管口模直径的百分比。

3.15

试验温度下的胀大率percentswellattesttemperature

sT

在试验温度下测量的挤出物直径与毛细管口模直径之差与毛细管口模直径的百分比.

在试验温度下测量的挤出物直径与毛细管口模直径之差与毛细管口模直径的百分比。注:可根据挤出物胀大厚度和相应的狭缝口模厚度,推导出等同的狭缝口模挤出物胀大术语。

3.16

预热时间preheatingtime

完成料筒加料到开始测量之间的时间间隔。

3.17

停留时间dwelltime

完成料筒加料到结束测量之间的时间间隔。

注:某些特定情况下,用一筒料进行多次测量时,有可能需要在每次测量结束后记录停留时间。

3.18

挤出时间extrusiontime

在某一给定剪切速率下进行测量的相应时间。

3.19

临界剪切应力criticalshearstress

τc

出现下列任一情况时口模壁上的剪切应力值:

---在剪切应力与流动速率或剪切速率关系曲线上的突变点;

——挤出物离开口模时变得粗糙(或有波纹)。

注:τc用帕斯卡(Pa)表示。

3.20

临界剪切速率criticalshearrate

c

与临界剪切应力相对应的剪切速率。

注:c用每秒(s-1)表示。

4、毛细管流变仪基本原理

塑料熔体被挤压通过已知尺寸的毛细管口模或狭缝口模,能够使用以下两种主要方法:方法1:规定试验压力p,测定体积流动速率Q;

方法2:规定体积流动速率Q,测定试验压力力。

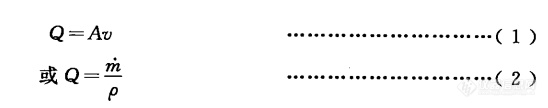

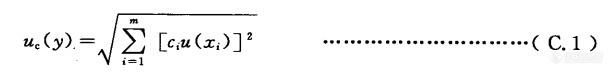

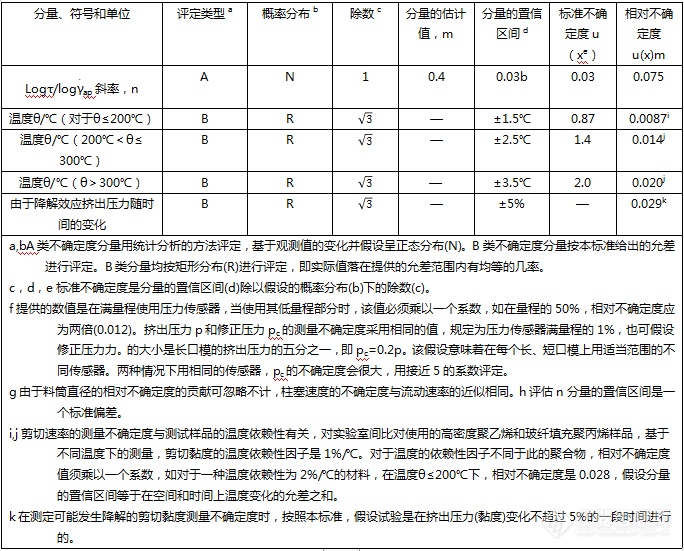

这些方法均能用于毛细管口模(方法A)和狭缝口模(方法B)。试验方法的完整命名见表1。

表1试验方法的命名

![[O4{L()874LXD_`)@1~0]Y9.png [O4{L()874LXD_`)@1~0]Y9.png](https://img1.17img.cn/17img/images/202312/uepic/2e99f2f4-bb46-4881-8d71-d98e677bb8f1.jpg)

使用预定参数范围值进行测定(设定方法1的试验压力或者设定方法2的体积流动速率)。若使用狭缝口模,沿口模长度方向安装压力传感器,并且传感器的排序方向与口模入口方向相逆,能够测得入口和出口的压力降;若使用半径相同但长度不同的毛细管口模,能测得入口和出口压力降之和。

沿口模长度方向装有压力传感器的狭缝口模适用于在线计算机评价的自动测量。试验采用的毛细管口模尺寸、流动速率和温度的推荐值见以下相关条款或ISO11403-2:2004。注:使用狭缝口模时,其厚度H与宽度B之比H/B要小,否则需要修正(见附录A),修正值受修正公式假设条件的影响,与弹性效应无关。

5、毛细管流变仪仪器

5.1试验仪器

5.1.1概述

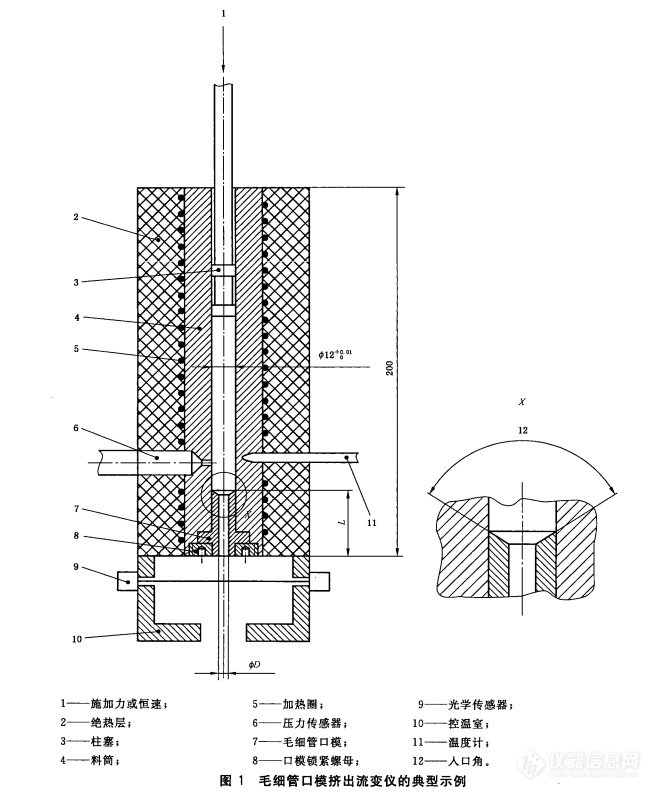

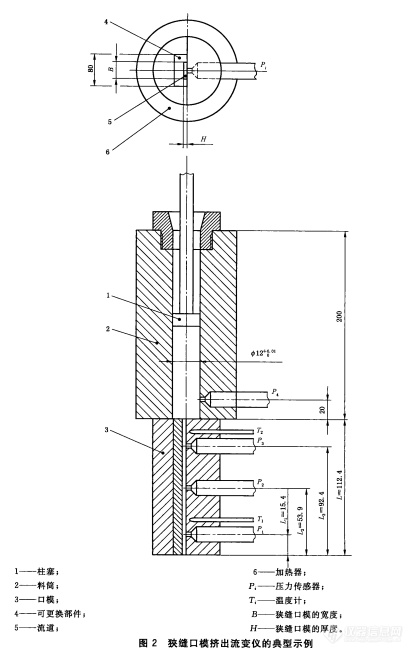

试验仪器应由加热料筒组成,其内底部用可互换的毛细管口模和狭缝口模封住。试验压力应通过柱塞、螺杆或使用气压施加到料筒内的熔体上。图1和图2为典型示例,允许有其他尺寸。

5.1.2流变仪的封馆

料筒应由能够在加热系统的最高温度下抗磨损和抗腐蚀的材料制成。

料筒内靠近口模入口处可有一侧孔,以插入熔体压力传感器。

料筒整个长度上平均内膛直径的允许偏差应少于士0.007mm。

料筒应使用维氏硬度至少为800HV30的材料进行加工(见GB/T4340.1-2009和注1),并且表面粗糙度Ra小于0.25μm(算术平均偏差,见GB/T3505-2009)。

注1:氯化钢材料适于高达400℃的温度。硬度值虽然低于规定值,但足以抗演蚀和磨损的材料,同样可用于制作料筒和口模组件

注2.料筒内腰直径的增大,增加了单个料情试验能够测量的次数以及增大了仪器的剪切速率范图,但较大内题直径的料荷需用的样品量大,且样品达到湿度平衡所需的时间长。商业化流变仪的料筒内题直径花围为6.35mm~25mm.

5.1.3毛细管口模(方法A)

5.1.3.1毛细管口模壁的整个长度上直径(D)的机加工精度应为士0.007mm,长度(L)的机加工精度应为土0.025mm(见图1).

毛细管口模应使用维氏硬度至少为800HV30的材料进行加工(见GB/T4340.1-2009和5.1.2中的注1),并且表面粗糙度Ra小于0.25μm(算术平均偏差,见GB/T3505-2009)。

毛细管孔不应有明显的机械加工痕迹和偏心。

注1:通常使用的毛细管口模直径范围为0.5mm-2mm,使用不同的口模长度来获得所要求的长径比L/D,测定填充材料可能需要较大直径的口模。

注2:最常用的口模材料为硬化钢、碳化码、销格钻合金和硬化不领钢。

注3:能够测得的毛细管尺寸的精度取决于毛细营的半径和长度。对直径小于1.25mm的毛维管,难以得到规定的精度(土0.007mm)。由于感动数据对毛细管尺寸极其敏感,对已知的或测量的毛细管尺寸及其精度,有必要在试验报告中加以说明,这同样也适用于狭缝口模的尺寸(厚度,宽度和长度)(见5.1.4)。

5.1.3.2用单个毛细管口模测定表观剪切速率ap和表观剪切应力τap,其长径比L/D至少应为16,入口角为180°,除非相关标准另有规定。使用入口角(士1°)、长度(士0.025mm)和直径(士0.007mm)均相同的毛细管获得的数据才有可比性,入口角的定义见图1。

推荐使用长度16mm或20mm、直径1mm、入口角180°的口模(见注1)。当推荐值不适合时,例如对高填充材料,允许选择直径为0.5mm、2mm或4mm的口模。对直径不是1mm的口模,如有可能,推荐长径比(L/D)应与1mm口模的长径比相同。

注1:最常用的口模长度是16mm和20mm,其选择常依赖并受限于仪器的设计。

注2:对某一给定表观剪切速率,使用较小直径的毛细管口模会减少熔体剪切热的影响。

5.1.3.3测定真实剪切速率和真实剪切应力τ时,要求用相同直径(士0.007mm)、相同入口角(士1”)的毛细管口模,从推荐系列L/D为0.25、1、5、10、16,20、30和40中至少选两个不同长径比的口模(见8.4.2),并满足下列条件。

当用附加口模(见8.4)对每一类别样品预先确定了试验条件,并且在这样的条件下获得的Bagley作图结果基本为线性(不是显著的非线性)时,允许只使用两个直径(士0.007mm)和入口角(土1°)均相同、L/D小于或等于5和L/D大于或等于16的口模,并且两个口模的长径比之差应至少为15。

当只使用两个口模测定修正了入口压力降效应的剪切黏度时,推荐使用短口模长径比范围为0.25~1,长口模长径比范围为16~20,口模直径均为1mm,入口角180°。当1mm的推荐值不适合时,如对高填充材料,应允许选择直径为0.5mm、2mm或4mm的口模。对直径不是1mm的口模,如有可能,推荐长径比(L/D)应与1mm口模的长径比相同。

注:修正入口压力降效应(见8.4)的方法是把数据外推到口模长度为零,而不是采用短口模上产生的人口压力降做近似值。

5.1.4狭缝口模(方法B)

5.1.4.1狭缝口模整个长度上厚度的机加工精度应为士0.007mm,宽度的机加工精度应为士0.01mm,长度的机加工精度应为土0.025mm。各压力传感器中心与出口平面之间的距离应测量至

0.05mm(见5.1.3.1的注3)。

口模应使用维氏硬度至少为800HV30的材料进行加工(见GB/T4340.1-2009和5.1.2中的注1),并且表面粗糙度Ra小于0.25μm(算术平均偏差,见GB/T3505-2009)。

注:狭缝口模使用的材料见5.1.2中的注1和5.1.3.1中的注2。

5.1.4.2测定表观剪切速率ap和表观剪切应力τap时,狭缝口模的厚度H与宽度B之比H/B应不超过0.1,且入口角应为180°,除非相关标准另有规定,使用人口角(士1°)、厚度(土0.007mm)、宽度(土0.01mm)和长度(士0.025mm)均相同的狭缝口模获得的数据才有可比性。

5.1.4.3测定真实剪切速率和真实剪切应力τ时,对符合5.1.4.1和5.1.4.2规定的狭缝口模,可使用与毛细管口模一致的方法,即使用对应修改的Bagley修正方法(见8.4),沿狭缝口模流道长度方向安装压力传感器也能够测得真实剪切应力值。

5.1.5柱塞

如果使用柱塞,其直径应比料筒内膛直径小0.040mm士0.005mm。为减少熔体在柱塞上的回流,可安装断开的或完整的密封圈。柱塞的硬度应比料筒的低,但不应低于375HV30(见GB/T4340.12009).

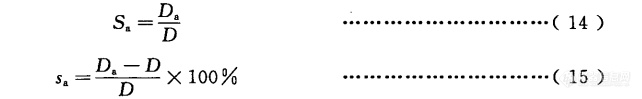

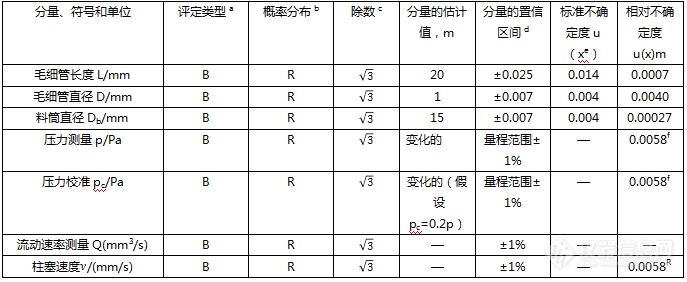

5.2温度的控制

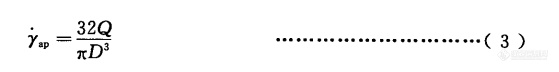

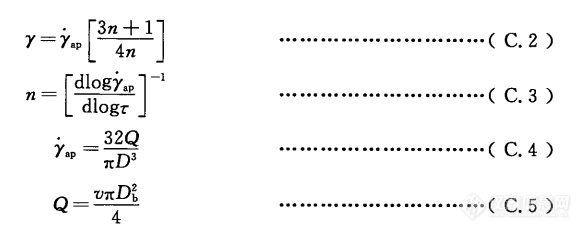

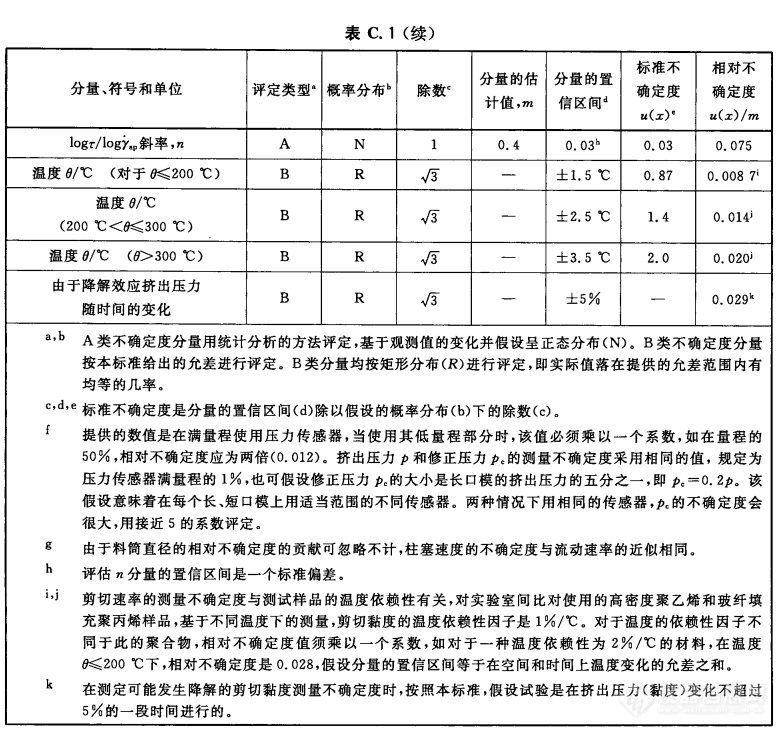

对于任何设定的料筒温度,在整个试验过程中,从毛细管口模或狭缝口模到可允许加料高度整个范围内的温度都应得到有效控制,在筒壁所测温度的差异和变化不得超过表2规定的范围。

表2随距离和时间变化的最大允许温差

![]XF4470HE$CSL2U{JRHGK0X.png ]XF4470HE$CSL2U{JRHGK0X.png](https://img1.17img.cn/17img/images/202312/uepic/c2d58280-ae7a-44bc-a0de-8fbf432a3e75.jpg)

试验仪器应设计能以1℃或更小的间隔设置试验温度。

5.3温度的测量和校准

5.3.1试验温度

5.3.1.1方法A:毛细管口模

使用毛细管口模时,试验温度应是料筒中毛细管入口附近熔体的温度,若不可能,则用毛细管入口附近料简壁的温度,最好在口模入口上方不大于10mm的位置进行测定(见5.3.2)。

5.3.1.2方法B:狭缝口模

使用狭缝口模时,应测量口模壁的温度作为试验温度。在表2规定的与距离和时间相关的温度允差范围内,这一温度应相当于料筒中测到的温度(见5.3.1.1和5.3.2)。

5.3.2试验温度的测定

温度测量装置的顶端应与熔体接触,若不可能,则与料筒的金属部分或距离熔体流道小于1.5mm的口模壁接触。温度计中可使用热传导流体来更好地提高传导,温度计最好是热电偶或者铂电阻传感器,可按图1和图2进行安装。

5.3.3温度的校准

试验中使用的温度测量装置应读至0.1℃内,并通过误差限度为士0.1℃的标准温度计进行校准。校准时该温度计应遵照规定浸入一定的深度,为此,料筒可用低黏度熔体填满。

校准时应使用不污染口模、料筒或影响随后测量的流体做导热介质,如硅油。

5.4压力的测量和校准

5.4.1试验压力

试验压力应是熔体上的压力降,试验中测量的是熔体进入毛细管口模或狭缝口模前的压力和出口压力之差。如有可能,试验压力应使用安放在毛细管口模入口附近的熔体压力传感器测量,在所有试验的情况下,压力传感器到口模入口面之间的距离应保持不变,且最好不大于20mm(见注)。否则,试验压力应通过施加在熔体上的力来测量,如通过柱塞,其力通过柱塞上方的力值传感器测得(见附录B的B.1)。

注:对于所有试验,口模入口面到压力传感器的距离保持恒定是很重要的,否则将影响压力降的测量。口模入口面上方的环流会引起压力波动,在口模入口面到料简直径的等距离上使用压力传感器,测量压力时可减少这种波动。

如果试验在压力大于大气压的流道或容器中进行,应测量口模的出口压力,最好使用直接安装在口模出口下方的压力传感器测量。

力或压力测量装置应在其公称能力的1%~95%范围内使用。

5.4.2沿狭缝口模长度方向上的压力降

使用狭缝口模时,应通过口模壁上与壁部平齐安装的熔体压力传感器来测量沿口模长度上的压力分布。

当使用未装熔体压力传感器的狭缝口模时,通过使用为狭缝口模修订的Bagley法来考虑进出口压力损失之和(见8.4.3)。

5.4.3校准

熔体压力传感器可用外部液压式试验仪进行校准,力值传感器应按照仪器厂家的使用说明书进行校准。压力传感器或负荷单元的读数最大允差均小于或等于满量程的1%和小于或等于绝对值的5%,熔体压力传感器的校准应最好在规定的试验温度下进行。

5.5体积流动速率的测定

体积流动速率应由柱塞的喂料速率确定,或者通过称量一定量时间内挤出的试样质量来确定。

如果进行称量,体积流动速率应采用常用试验温度下的熔体密度来换算。静压力对密度的影响可以忽略。

体积流动速率的测量误差应不超过1%。

为提供可比较数据,试验中使用的表观剪切速率及流动速率,推荐在ISO11403-2:2004中规定的真实剪切速率下通过插值法得到的数据。表观剪切速率应按平均分布设定,并且当使用对数作图时,每个数量级上应至少取两点。

注:只有满足了设想条件,其中之一就是柱塞和料简间泄漏量足够少的要求,才能符合由柱塞喂料速率确定体积流动

速率而规定的最大允许误差。经验表明,若料简与柱塞间的间隙不超过0.045mm,则能够达到目的(见5.1.5).

6、毛细管流变仪取样

应从试验材料中取有代表性的样品作为试样。料筒中每次加料后能够测量的次数取决于试验条件下的模塑材料,并且相关方应协调一致。准备试样的温度应低于测试的温度。

7、毛细管流变仪步骤

7.1试验仪器的清洗

试验前,确保料筒、必要时压力传感器的插入孔、柱塞和毛细管口模或狭缝口模上无粘附异物,目视检查其清洁度。

如果用溶剂清洗,确保其对料筒、柱塞、毛细管口模或狭缝口模不会造成可影响试验结果的污染。注:经证明,用铜锌合金(黄铜)圆刷子或亚麻布可达到满意的清洗目的。而当测试聚乙烯和聚丙烯材料时,使用含铜的材料可能加速聚合物的降解。清洗也能用小心烧净的方式进行。用石墨涂在螺纹上,试验后便于松开。

警告——试验过程中选择的操作条件可能使材料部分分解,或排出有害挥发物,本标准的使用者应知道可能发生的危险,应采取适当的防护措施,避免或尽量把危险降至最低。

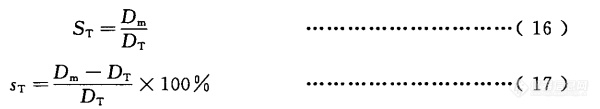

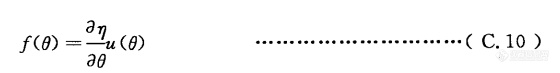

7.2试验温度的选择

为给比对或建模提供数据,推荐获取三个温度下的数据(见ISO11403-2:2004)。对任一给定类型材料,所用温度之一应最好与适当的材料命名或规范标准中用于熔体流动速率试验的规定相一致(见GB/T3682—2000),其他两个温度建议采用20℃的温度间隔(见注1和注2)。另两个温度均可高于或低于熔体流动速率试验所使用的推荐温度(GB/T3682—2000),或者一个高于另一个低于。而根据材料的特定牌号和所要求数据的实际应用,可以且最好使用其他温度。

注1:来自CAMPUS数据库的分析报告,测定剪切黏度使用的平均温度间隔范围为10℃~30℃,与材料牌号有关。

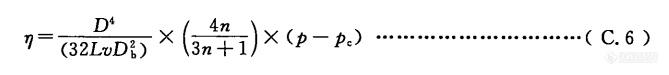

注2:表3给出了几种材料的典型试验温度,仅作为信息列出。最有用的数据通常在材料的加工温度下获得,所用的剪切应力和剪切速率也应尽量接近实际加工过程。

表3典型的试验温度

![FSDV(R[RREG}Q]B}ZY9P2SK.png FSDV(R[RREG}Q]B}ZY9P2SK.png](https://img1.17img.cn/17img/images/202312/uepic/319aef28-033e-4a4f-b9a0-ebb0383d58c2.jpg)

7.3试样的准备

在熔体流动性受残留单体量、气体含量和(或)湿度等因素影响的情况下,依照参考标准和/或相关材料标准进行预处理或状态调节。

注:可能有特殊准备要求的材料,如聚对苯二甲酸乙二醇酯、聚对苯二甲酸了二醇酯和聚碳酸酯。

适用时,对口模施加最终扭矩之前,让各部件在试验温度下达到热平衡,之后开始装料(见7.1的警告)。将样品少量分次加入料筒,立即用柱塞压实以防止带入空气。装料至离料简顶部约12.5mm,并在2min内完成。

7.4预热

加料后立即开始预热计时,在恒压下挤出少部分的筒料(方法1),或在恒流动速率下挤出至有明显压力或负荷(方法2),然后停止挤出或流动。除非相关标准另有规定,至少预热5min。检查所用预热时间能否使整筒试样充分达到热平衡,在恒定的试验条件下,对每种试验材料确保增加预热时间测量值(体积流动速率或试验压力)变化不超过士5%;或者将温度计插到料筒内的试样中,在规定的预热时间内,确保试样的温度不超过表2规定的与距离相关的允差范围。然后挤出少量试样,停止柱塞移动,1min后进行测量。

7.5最大允许试验时间的测定

为了检验降解或其他作用不影响测量,在同一筒料的试验临近结束时,采用与试验开始相同的试验条件,进行一次重复测量。比较起始与最终的结果,数值不同则表示降解或其他作用对测试结果有影响。

或者对每个试样和试验温度,在实际试验前,使用几个不同的预热时间通过试验测定从把材料装入

料简后算起的整个时间作为最大允许的试验周期。包括在恒定的试验条件下测量数值(体积流动速率

或试验压力)变化不超过士5%(见7.4)。

如果在一次试验的最大允许试验时间内不可能测得所要求的试验压力或体积流动速率的全部数

据,用同种样品装几次料来分段测量(见7.8的注1)。

注:对不稳定材料,为减少测量变化的影响,建议采用剪切速率(或流动速率)由高到低的减速试验,试样的压紧程

度也可影响其稳定性。

7.6恒体积流动速率下试验压力的测定:方法2

如果测定恒体积流动速率下的试验压力(见5.4.1和7.8),使用下列方法之一(见表1):

方法A2,用毛细管口模;

方法B2,用狭缝口模。

7.7恒试验压力下体积流动速率的测定:方法1

作为7.6的另一选择,若测定给定试验压力下的体积流动速率,用下列方法之一(见表1):

方法A1,用毛细管口模;

方法B1,用狭缝口模。

7.8测量中的等待时间

每次测量应等待一段时间(如15s)使试验压力(方法A2或方法B2)或体积流动速率(方法A1或方法B1)达到恒定(如士3%)。

注1:在用一筒料的情况下一般可测得几组体积流动速率和试验压力的数据。

注2:建议选择重复性好的测量来检查其重复性。

7.9挤出胀大的测量

7.9.1概述

在挤出过程中的试验温度下或在挤出料条冷却到室温下测定挤出胀大。

注:挤出物的直径与流动速率、试验温度、料条从口模挤出后的时间、冷却方式(对室温下的胀大率)、挤出物的长度、毛细管口模长度、直径、人口角度以及料简直径有关,测量技术的细节对测量结果的影响显著。只有所有试验条件一致时,数据才有可比性。

下面给出了测量挤出胀大的步骤,也能用其他的方法。尽管所描述的步骤是针对毛细管口模,也可类推用于狭缝口模。

7.9.2室温下的测量

挤出料条直径用测微计测量。为使重力影响最小,按以下步骤:

——尽可能靠近口模,切下毛细管口模上粘连的挤出物;

挤出一段不超过5cm的料条并切下,在起始端做标记;

——当切下一定长度的挤出料条时,用镊子夹住,让其悬在空气中充分冷却到室温;——测量料条上靠近标记端的直径(避开因切除和作标记有变形的区域)。

7.9.3试验温度下的测量

用摄像或光学方法测量,可避免与料条接触。为使重力影响最小,按以下步骤:

尽可能靠近口模,切除毛细管口模上粘连的挤出物;

-挤出一段不超过5cm的料条;

——在低于口模出口的一个固定点用摄像或光学技术测量料条的直径。

注:在测量挤出胀大时,为使挤出料条冷却速率最小,可以把料条挤出在一个有温控的空气箱中,如图1所示。

8、毛细管流变仪结果表示

8.1体积流动速率

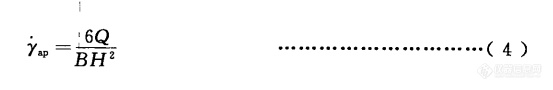

计算体积流动速率Q(mm3/s)可用下面公式之一: 式中:

式中:

A——柱塞的横截面积,单位为平方毫米(mm2);

v——柱塞的下降速度,单位为毫米每秒(mm/s);

——试样的质量流动速率,单位为克每秒(g/s);

ρ——试样在试验温度下的密度,单位为克每立方毫米(g/mm3)。

8.2表观剪切速率

8.2.1概述

适用时,用式(3)和式(4)计算口模壁上的表观剪切速率ap,用每秒(s-1)表示。

8.2.2方法A:毛细管口模

式中:D—口模直径,单位为毫米(mm);

Q—体积流动速率,单位为立方毫米每秒(mm3/s)(见8.1)。

注:在牛顿流体情况下,式(3)给出的是毛细管壁的真实剪切速率。由于塑料熔体一般不遵从牛顿流体行为,此公式的计算值为表观劳切速率ap,真实剪切速率需通过修正表观劳切速率ap来获得(见8.5.1)。

8.2.3方法B:狭缝口模

式中:

B——口模宽度,单位为毫米(mm);

H——口模厚度,单位为毫米(mm)

Q——体积流动速率,单位为立方毫米每秒(mm3/s)(见8.1)。

见8.2.2的注。

注:式(4)只对厚度、宽度之比(H/B)无限小的口模才严格适用,若H/B<0.1,式(4)的计算结果比表观剪切速率高,但不超过3%。与式(4)有关的近似值修正及详细分析的步骤见附录A。

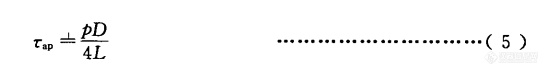

8.3表观剪切应力

8.3.1概述

用8.3.2或8.3.3给出的式(5)和式(6)计算口模壁的表观剪切应力τap(Pa)。

8.3.2方法A:毛细管口模

式中:

p——试验压力,单位为帕斯卡(Pa);

L——口模长度,单位为毫米(mm);

D——口模直径,单位为毫米(mm)。

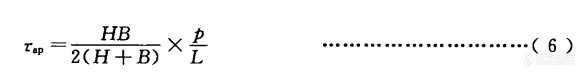

8.3.3方法B:狭缝口模

式中:

p——试验压力,单位为帕斯卡(Pa);

L——口模长度,单位为毫米(mm);

B——口模宽度,单位为毫米(mm);

H——口模厚度,单位为毫米(mm)

注:用式(5)和式(6)计算出的剪切应力是表观值,因为口模长度上的压力降低于试验压力p。试验压力p是口模入口、口模以及口模出口的总压力损失之和,通过近似修正试验压力p或口模长度L能够确定真实剪切应力(见8.4)。

8.4真实剪切应力

8.4.1概述

真实剪切应力能够使用Bagley修正法获得(见8.4.2或8.4.3);或者用安装了压力传感器的狭缝口模(方法B1和B2)直接测定(见8.4.4)。

如果获得了非线性的Bagley图或者狭缝口模的压力降与距离的关系图,试验报告中应说明其影响。这些情况下应使用短口模,除非另有协议,应在试验报告中说明其步骤。

注:用毛细管或狭缝口模挤出式流变仪测量塑料的剪切黏度,黏性损耗以及黏度对压力的依赖性能够影响试验结果,结果可能是非线性的。

8.4.2毛细管口模的Bagley修正(方法A)

用下列方法测定入口压力和出口压力损失之和。

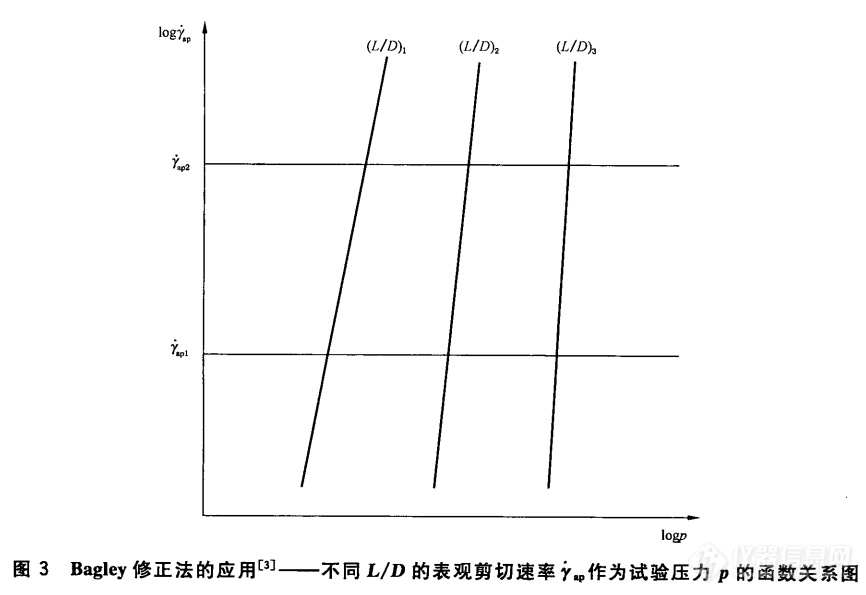

a)方法A1,至少用两个、最好用多个直径和入口角度都相同但长径比L/D不同的口模如(L/D):<(L/D)2,测定毛细管壁的表观剪切速率ap作为试验压力p的函数(见图3)。

b)方法A2,至少用两个、最好用多个直径和入口角度都相同但长径比L/D不同的口模如(L/D):<(L/D)2,测定试验压力p作为毛细管壁的表观剪切速率ap的函数。

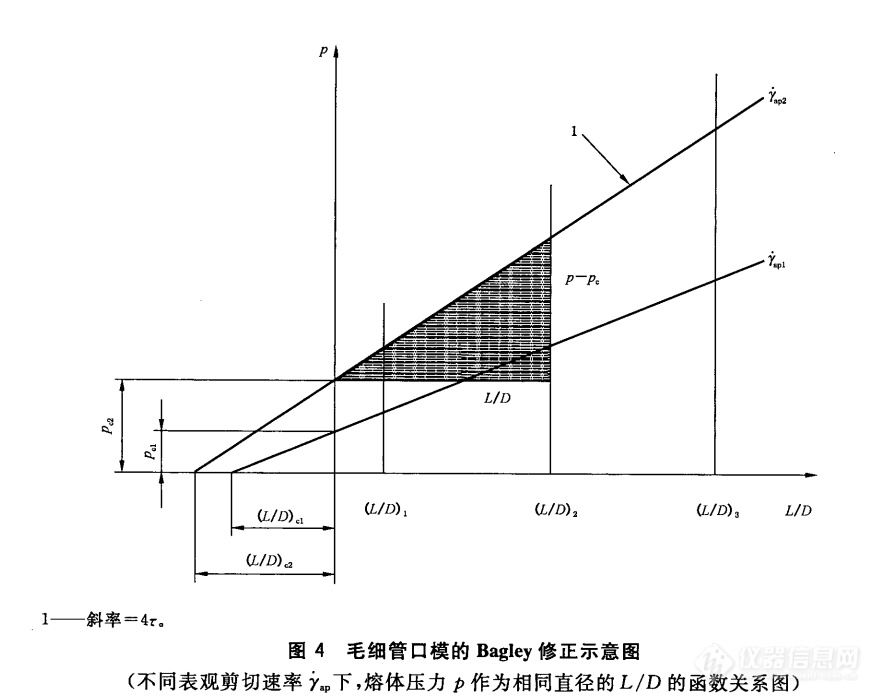

c)使用从a)或b)得到的数据绘出不同表观剪切速率ap时试验压力p作为不同长径比L/D的关系图(见图4)。这样的结果即所谓的Bagley线,其斜率为真实剪切应力的四倍。

当使用长毛细管口模时,如果由于压力对熔体黏度的影响或由于黏性损耗的影响使直线偏移,则使用短口模测量,除非协议另有规定,协议方法应在试验报告中说明(见8.4.1的注)。

注:Bagley修正可用适当的计算机程序进行,不必再用上述数据画图法。然而,如果用计算机修正测量数据,输出的Bagley线图形能够使操作者估计一下所做假设的正确性(即检查Bagley线是否为直线)。

每个表观剪切速率ap下将Bagley线压力外推到零(见图4),纵坐标上的截距pc相当于对应的表观剪切速率ap下的口模入口和出口压力损失之和。

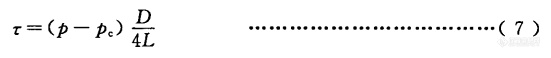

计算表观剪切速率ap下的真实剪切应力τ如式(7)或式(8)所示:

式中:

p——试验压力,单位为帕斯卡(Pa);

pc——压力修正项,单位为帕斯卡(Pa);

D——口模直径,单位为毫米(mm);

L——口模长度,单位为毫米(mm)

由于口模直径D恒定,横坐标上的(L/D)c代表了口模长度的修正项。这样,计算表观剪切速率ap下的真实剪切应力τ的式(7)可用式(8)替代。

式中:

(L/D)c——口模长度的修正项(无量纲)。

8.4.3狭缝口模的Bagley修正(方法B)

用下列方法测量进出口压力损失之和:

a)方法B1,至少用两个,最好用多个入口角度、宽度、厚度都相同但长度却不同如L12的狭缝口模,测定毛细管壁的表观剪切速率ap作为试验压力p的函数。

b)方法B2,至少用两个,最好用多个入口角度、宽度、厚度都相同但长度却不同如L12的狭缝口模,测定试验压力p作为毛细管壁的表观剪切速率ap的函数。

c)使用从a)或b)得到的数据绘出不同表观剪切速率ap时试验压力作为不同L(H+B)/(HB)的函数关系图(见图5)。这样的结果即所谓的Bagley线,其斜率为真实剪切应力的两倍。

当使用长狭缝口模时,如果由于压力对熔体黏度的影响或由于黏性损耗的影响使直线偏移,则使用短口模测量,除非协议另有规定,协议方法应在试验报告中说明(见8.4.1的注和8.4.2的注)。

每个表观剪切速率ap下将Bagley线压力外推到零(见图4),纵坐标上的截距pc相当于对应的表观剪切速率ap下的口模入口和出口压力损失之和。

可用式(9)或式(10)计算表观剪切速率ap下的真实剪切应力τ:

式中:

H——口模厚度,单位为毫米(mm);

B——口模宽度,单位为毫米(mm);

p——试验压力,单位为帕斯卡(Pa);

pc——压力修正项,单位为帕斯卡(Pa);

L——口模长度,单位为毫米(mm)。

因口模的H和B为固定尺寸,横坐标上的截距Lc(H+B)/(HB)代表口模长度的修正项,这样,可用式(10)替代式(9)计算表观剪切速率ap下真实剪切应力τ:

8.4.4直接的狭缝口模测量(方法B)

用沿狭缝口模长度方向上安装的压力传感器测量纵向的压力梯度dp/dl,然后用式(11)计算口模壁上的真实剪切应力τ:

式中:

式中:

dp/dL—一纵向压力梯度,单位为帕斯卡每毫米(Pa/mm);

B——口模宽度,单位为毫米(mm);

H——口模厚度,单位为毫米(mm)。

8.5真实剪切速率

8.5.1概述

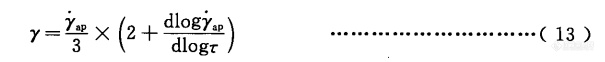

应用Weissenbery-Rabinowitsch修正方法,由表观剪切速率计算毛细管口模或狭缝口模壁上的真实剪切速率。方法A用式(12)(见8.5.2)、方法B用式(13)(见8.5.3)。

8.5.2方法A:毛细管口模

式中:

式中:

注:应注意,使用这种修正方法,尤其是选择用于拟合logap对logτ数据的函数及由此确定的斜率,或用另一方法确定数据的斜率时,剪切速率的修正(真实)值以及真实剪切黏度的结果都会有很大的误差。特别在曲线的斜率很大或所选择的曲线不能很好地拟合数据的情况下,例如最高或最低的剪切速率点。

8.5.3方法B:狭缝口模

式中:

式中:

见8.5.2的注。

8.6黏度

黏度为剪切应力与剪切速率之比。

若不是通过真实剪切应力和剪切速率推导出的比值,得到的应该是一系列的表观黏度其中之一,这些表观黏度已在3.8~3.10的定义中被命名并用下脚标加以区分。

8.7挤出胀大的测定

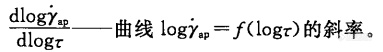

8.7.1室温下的测定

用式(14)和式(15)计算室温下的挤出胀大比Sa和室温下的胀大率sa:

式中:

式中:

Da——室温下测量的挤出物直径,单位为毫米(mm);

D——口模直径,单位为毫米(mm)。

8.7.2试验温度下的测定

用式(16)和式(17)计算试验温度下的挤出胀大比ST和试验温度下的胀大率sT:

式中:

式中:

Dm——试验温度下测量的挤出物直径,单位为毫米(mm);

DT——试验温度下测量的毛细管口模直径,单位为毫米(mm)。

注:当使用狭缝口模时,分别用挤出物的厚度(或宽度)、口模的厚度(或宽度)替代式(14)一式(17)中的挤出物的直径、毛细管口模的直径,便能够进行计算。挤出胀大可在宽度和厚度方向上不同,最好应在这两个方向上都测定。

9、毛细管流变仪精密度

9.12008年在九个实验室对高密度聚乙烯、线型低密度聚乙烯和聚丙烯三个样品进行了精密度试验,使用了两种类型流变仪和相同的测量步骤:

——测量毛细管入口挤出压力的流变仪(七个实验室)和测量柱塞力的流变仪(两个实验室);

——试验中所用剪切速率均按照数量级递增进行。

高密度聚乙烯和线型低密度聚乙烯的试验温度为190℃、聚丙烯为230℃,料简直径与口模直径之比为9.55~20。

对每个样品在几个不同剪切速率下测定的剪切黏度进行了精密度计算,结果见表4、表5和表6。

注1:本方法的精密度按GB/T6379.2—2004进行计算,用r和R表征。表4中数据只是有限的试验结果,并不能覆盖所有材料、批号、试验条件及实验室,因此,严格地说,不能将其视为判别接收或拒收的依据。

注2:按本标准进行的毛细管挤出流变试验剪切黏度的测量不确定度见附录C。

注3:ISO11443:2005的精密度见附录D。

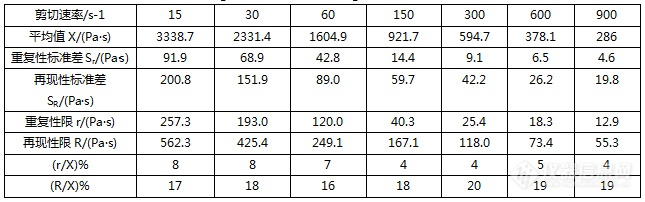

表4高密度聚乙烯(MFR:5.6g/10min,密度:0.952g/cm3)剪切黏度的精密度数据

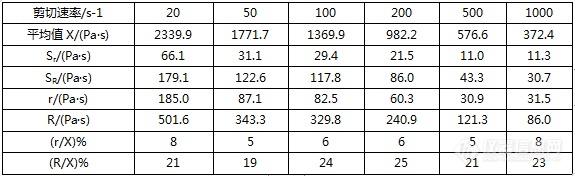

表5线型低密度聚乙烯(MFR:2.0g/10min,密度:0.922g/cm3)剪切黏度的精密度数据

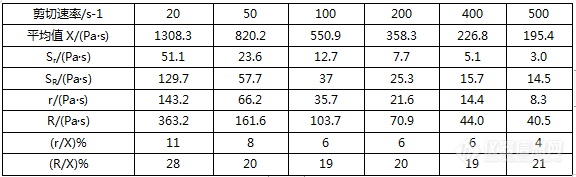

表6聚丙烯(MFR:3.2g/10min,密度:0.905g/cm3)剪切黏度的精密度数据

9.2重复性限(r)——在重复性试验条件下(即:由同一个操作者、在同一天、用同一台设备对相同材料进行的两次测试结果进行比较)所得两次测试结果,如果两值之差大于r值,则认为两个结果不一致。其中,r=2.8Sr。

9.3再现性限(R)——在再现性试验条件下(即:由不同的操作者、用不同的设备、在不同的实验室对相同材料进行的两次测试结果进行比较)所得两次测试结果,如果两值之差大于R值,则认为两个结果不一致。其中,R=2.8SR。

9.4任何重复性和再现性的判定都有接近95%的置信概率。

10、毛细管流变仪试验报告

10.1概述

试验报告应包括以下内容:

a)注明参照本标准和任何涉及标准;

b)10.2、10.3、10.4中规定的信息;

c)试验日期。

10.2试验条件

a)试验材料的说明;

b)任何状态调节、材料或样品的准备的详细说明,如干燥或混合;

c)采用的方法(A1、A2、B1或B2);

d)流变仪的说明及其料筒直径D。;

e)毛细管口模的直径D、长度L和长径比L/D及其测量的精密度;

f)狭缝口模的厚度H、宽度B和长度L及其测量的精密度;

g)毛细管口模或狭缝口模入口角形状的说明;

h)测量挤出物胀大的方法(采用的技术说明);

i)试验温度;

j)在口模出口下面的挤出压力不同于大气压力时,说明测量该压力的方法及其测量的精密度,可行时;

k)样品的预热时间;

1)停留时间;

m)材料外观发生变化的停留时间;

n)最大允许的试验周期;

o)挤出时间;

p)任何偏离本标准的要求和可能影响试验结果的详细说明。

10.3流动特性

10.3.1概述

报告剪切速率、剪切应力和黏度的“表观”值或“真实”值。

若Bagley图或压力降与距离的关系图为非线性时,报告测定黏度的方法。

非壁粘附的塑料,结果以表观剪切应力τap作为流动速率Q的函数关系图表示,反之亦可。

10.3.2图形表示法

必要时包括下列图形:

a)剪切应力对剪切速率的双对数关系图,反之亦可;

b)黏度对剪切应力或者剪切速率的双对数关系图;

c)在恒剪切应力或恒剪切速率下的黏度对数对绝对温度倒数的关系图;

d)在恒剪切应力或恒剪切速率下的黏度对数对摄氏温度关系图;

e)发生外观变化时的临界剪切应力对数或临界剪切速率对数(见3.19和3.20)对绝对温度倒数的关系图;

f)发生外观变化时的临界剪切应力对数或临界剪切速率对数(见3.19和3.20)对摄氏温度的关系图;

g)体积流动速率对剪切应力的双对数关系图,反之亦可;

h)压力对口模长度的关系图;

i)压力对压力传感器到口模出口(狭缝口模)距离的关系图;

j)修正压力对剪切应力或剪切速率或体积流动速率的双对数关系图;

k)毛细管口模或狭缝口模进出口压力损失对剪切应力或剪切速率或体积流动速率的关系图;

1)室温或试验温度下的胀大比对剪词速率或体积流动速率的关系图;

m)室温或试验温度下的胀大率对剪切速率或体积流动速率的关系图。

亦可用剪切速率、剪切应力和黏度的表观值和/或真实值表示。

10.3.3单点值

必要时对于规定的系列试验条件,可给出以下数值:

a)剪切应力,Pa;

b)剪切速率,s-1;

c)黏度,Pa·s;

d)室温下胀大比;

e)室温下胀大率;

f)试验温度下的胀大比;

g)试验温度下的胀大率。

亦可用剪切速率、剪切应力和黏度的表观值和/或真实值表示。

10.4目测

如果可能进行目测,报告挤出物表面的任何变化(如熔体破裂、挤出畸变),记录发生这些变化时的试验条件。

这些变化可能与临界剪切应力相关,在试验报告中记做临界剪切应力的“目测”值。

另外,若材料颜色发生变化,报告相应的停留时间。

毛细管流变仪 附录A

(资料性附录)

修正H/B对表观剪切速率影响的方法

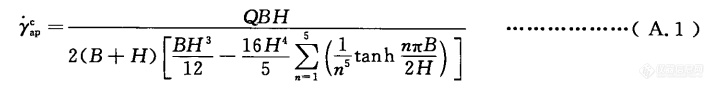

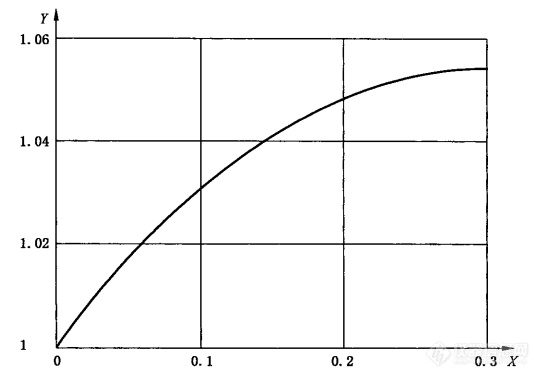

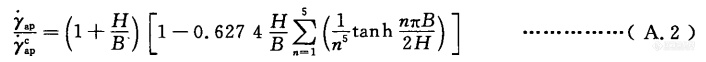

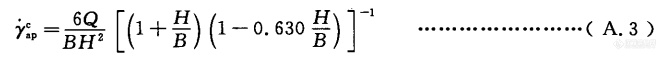

8.2.3中给出的计算表观剪切速率的式(4)只对无限宽的狭缝口模有效,假设在口模宽度和厚度的方向不发生流动、宽度B上流过体积流动速率为Q时,该公式才成立。在限定的H/B下,式(4)仍近似适用,如图A.1所示。该图显示在相同体积流动速率Q下,由式(4)和式(A.1)中获得的表观剪切速率之比,参考文献[5]给出了修正公式。

式中:

式中:

n——奇数 ——修正了H/B影响的表现剪切速率

——修正了H/B影响的表现剪切速率

X——厚宽比H/B;Y——剪切速率比 。 图A.1剪切速率比

。 图A.1剪切速率比 对厚宽比H/B的关系图

对厚宽比H/B的关系图

用式(4)除以式(A.1)得到式(A.2):

式(A.2)表示修正前后的表观剪切速率之比是厚宽之比H/B的函数。

当H/B≤0.3,式(A.2)的加和项之和为1.0044,管壁处的表观剪切速率的修正值可由式(A.3)[用式(4)和式(A.2)推导出]计算:

对于厚度之比小于0.1的口模,用式(4)代替式(A.3)所产生的误差小于3%。

毛细管流变仪 附录B

(资料性附录)

测量误差

B.1柱塞摩擦产生的误差

柱塞与料筒接触时产生摩擦,通常摩擦力的影响与作用在毛细管或狭缝口模上的压力降相比可以忽略不计,但应确认试验温度下空载运行时的摩擦力可忽略不计。

如果恒速下测量,用离口模入口很近的压力传感器测定压力,上述警示可以忽略。

B.2材料回流产生的误差

柱塞头与料筒之间的缝隙会使得少量试样在柱塞上回流,而未流进毛细管或狭缝口模,造成测量的剪切速率低于由柱塞速度计算的结果,这种误差通常忽略不计。但在特定条件下,特别是当柱塞在高负荷下低速运行时,有必要进行修正。收集回流柱塞顶部的材料并称重,其质量与相同时间内挤出的质量相比,以测定回流产生的百分误差。

B.3熔体可压缩性产生的误差

某些流体的可压缩性很大,由于口模壁处的剪切速率是由柱塞的下降速率计算而来,所以流体静压沿口模长度方向下降会产生误差(因此密度降低)。流体密度降低、流动速率增大,导致口模出口处的剪切速率增加。

B.4口模壁处的流体速度不为零产生的误差

口模中与流动相关的计算是基于流体在口模壁处速度为零的假设。对于高黏性聚合物熔体,聚合物与口模壁之间可能发生滑移。

毛细管流变仪 附录C

(资料性附录)

毛细管挤出流变试验剪切黏度的测量不确定度

C.1不确定度分析

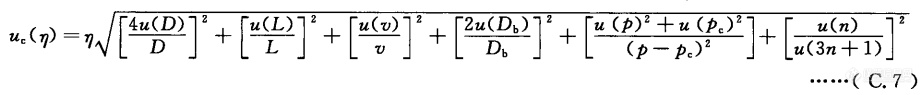

被测量 (被测的量)的合成不确定度uc(y)能够从函数y=f(xi)的偏导数和参数xi的不确定度u(xi)得到。假设各不确定度的来源互不相关,合成不确定度uc(y)由和的平方根计算:

(被测的量)的合成不确定度uc(y)能够从函数y=f(xi)的偏导数和参数xi的不确定度u(xi)得到。假设各不确定度的来源互不相关,合成不确定度uc(y)由和的平方根计算:

式中:

Ci——与xi有关的灵敏系数(偏导数);

u(xi)——xi的不确定度。

合成不确定度uc(y)与标准偏差一致,其相关的置信水平约68%。假设正态分布,相当于95%的置信水平,包含因子取2,得到扩展不确定度U,即合成不确定度的两倍。相对不确定度是某个参数的

不确定度与参数值之比。

为测定不确定度,必须从式(3)、式(7)和式(12)、条款3.7和以下公式中先推导出与剪切黏度相关的测量参数的表达式:

经入口压力降和非牛顿速度分布(Weissenberg-Robinowitsch修正)修正的剪切黏度由式(C.6)给出:

式中:

式中:

ap——表观剪切速率,单位为每秒(s-1);

Q——体积流动速率,单位为立方毫米每秒(mm3/s);

D——毛细管直径,单位为毫米(mm);

V——柱塞速度,单位为毫米每秒(mm/s);

Db——料筒直径,单位为毫米(mm);

p——挤出压力,单位为帕斯卡(Pa);

pc——压力修正项,单位为帕斯卡(Pa);

L——毛细管长度,单位为毫米(mm)。

因此,用式(C.1)、式(C.2)和式(C.6)测定剪切黏度的合成不确定度uc(η)可由式(C.7)给出:

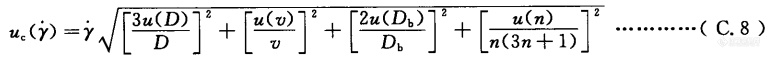

剪切速率uc()的合成不确定度由式(C.8)给出:

不确定度u(xi)与xi之比为该参数的相对不确定度,即u(D)/D是D的相对不确定度。黏度的温度依赖性和降解的影响可作为附加项并入式(C.7)中,这样:

式中:

f(d)——由降解产生的相对不确定度;

f(θ)——由黏度的温度依赖性和试验温度误差的综合影响产生的相对不确定度。

f(θ)可表示如式(C.10)所示:

式(C.9)用于给出了各分量不确定度值的乱定剪切黏度不确定度的评定,式(C.7)和式(C.9)用于经修正入口效应和非牛顿速度分布(Weissenberg-Rabinowitsch)的真实剪切黏度的不确定度评定,式(C.8)用于真实剪切速率的不确定度评定。从这些公式中去掉n和u(n),能够推导出表观剪切黏度和表观剪切速率的不确定度评定所用的公式[设定u(n)为0],在式(C.7)中用表观剪切黏度ηap代替真实剪切黏度η,在式(C.8)中用表观剪切速率ap代替真实剪切速率。同样,去掉式(C.7)中的u(pc)和pc两项,能够得到未经修正入口效应的表观剪切黏度的不确定度评定[令u(pc)和pc为0]。

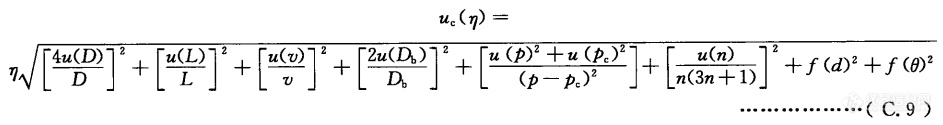

C.2工作示例

对于特定样品,基于本标准规定的允差和假设,计算了测定剪切黏度不确定度的各种因素不确定度值,结果列于表C.1。为避免不确定度分析过度复杂,用两个口模的剪切黏度测量进行分析:一个20mm的长口模和一个可以忽略长度的短口模,短口模用来确定人口压力降。

对特定仪器进行不确定度分析时,最好利用校准数据来确定实际量的范围,采用正态分布优于矩形分布。

表C.1测定剪切黏度的不确定分量及其评定

表C.1(续)

表C.1中规定了这些假设的数值,对于不同温差和温度依赖性、只利用压力传感器的部分量程、有和没有降解效应的贡献,分别计算得到的剪切黏度扩展不确定度见表C.2。假设5%的降解效应,其计算值见括弧内。

计算出表观剪切速率的扩展不确定度(95%置信水平)约2.7%,真实剪切速率的扩展不确定度约为7%,由于对非牛顿速度分布进行Weissenherg-Rabinowitsch修正产生的差异以及不确定度均与此相关(通过斜率n即logτ/logγap的不确定度)。该修正也是在Weissenherg-Rabinowitsch修正真实剪切黏度中对所有不确定度贡献显著的一个因素,以上例子,这一因素单独规定了一个扩展不确定,为真实剪切黏度的6.8%。表C.2可明显看出,仅用压力传感器量程较低部分的重要影响,只在量程的10%使用传感器时,不确定度能以3倍的系数增加。

不确定度值不考虑由于黏性热和黏度对压力的依赖性引起的误差。这些因素将增大测量不确定度和结果的再现性,特别是不同试验条件下得到的类似剪切速率下的黏度,例如用不同尺寸的口模。

毛细管流变仪 附录D

(资料性附录)

ISO11443:2005的精密度

已经进行了两次实验室间的精密度试验。第一次于1990年完成,包括七个实验室、两种材料(PP和PVC)。

在第一次实验室间比对中,使用了两类仪器和两种测量步骤:

一测量毛细管入口挤出压力的流变仪(四个实验室)和测量柱塞力的流变仪(两个实验室);

____一试验用剪切速率按照数量级递减(两个实验室)或递增(四个实验室)进行。

由两个实验室进行了重复性测验,结果表明测量毛细管人口处压力优于测量作用在柱塞上的力,并且在低剪切速率(<100s-1)不及在高剪切速率(>100s-1),估计重复性分别为士10%和士5%。若使用长口模(L/D>20),入口角>90°时,人口处几何形状的影响可忽略。

由七个实验室进行了方法再现性的评估,测量了180℃和190℃下PVC的黏度以及210℃和240℃下PP的黏度。结果表明低剪切速率的再现性较高剪切速率的再现性差,分别为士20%和士10%。

测验结果表明,再现性受以下因素影响:

—在单次试验中被检不同剪切速率的顺序

一所用的压力传感器或力传感器的灵敏度:用相同的传感器在高压力(高剪切速率)和低压力(低

剪切速率)下不能进行相同精密度的测量;

一测定剪切应力的方法:优先在毛细管入口处测量压力,因为这种测量方法更准确。

试验中,毛细管清洁度对结果的影响尚未进行研究。

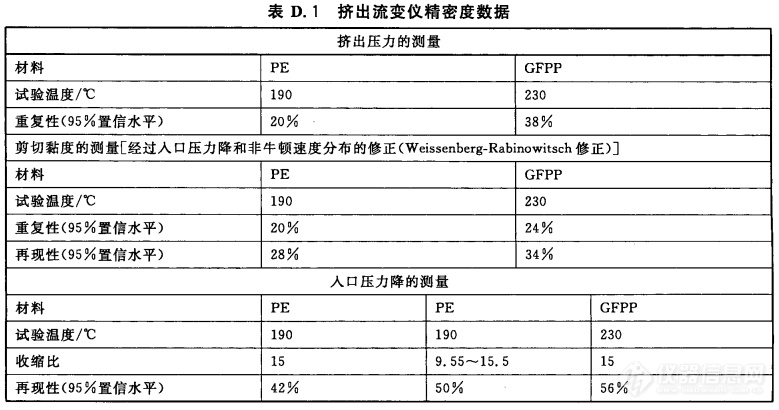

1996年,由20个实验室使用聚乙烯(PE)和玻纤填充聚丙烯(GFPP)完成了第二次实验室间精密度试验。测定挤出压力、入口压力降和剪切黏度的精密度数据见表D.1,其中剪切黏度经过了入口效应和非牛顿流体速率分布两种修正。所示值为95%的置信水平、对标准偏差计算值取包含因子为其2.8倍而确定。

注1:收缩比定义为料筒直径与口模直径之比

注2:根据参考文献[7]确定标准偏差、重复性限和再现性限(95%置信水平)。

注3:见附录A至C。

表D.1挤出流变仪精密度数据

2天

3年

安装调试现场免费培训

到货后2天内

2小时内

是

1天内

是

2天

20年

是

是

是

是

是

是

先维修后付款

技术参数

不支持

用心服务,尽最大努力做到客户的满意。

- 相关仪器

相关产品

仪器对比

仪器对比

关注

关注

样本下载

样本下载