推荐厂家

暂无

暂无

留言咨询

留言咨询

留言咨询

留言咨询

留言咨询

留言咨询

400-860-5168转3614

400-860-5168转3614

留言咨询

留言咨询

400-860-5168转3825

400-860-5168转3825

留言咨询

留言咨询

400-860-5168转4642

400-860-5168转4642

留言咨询

留言咨询

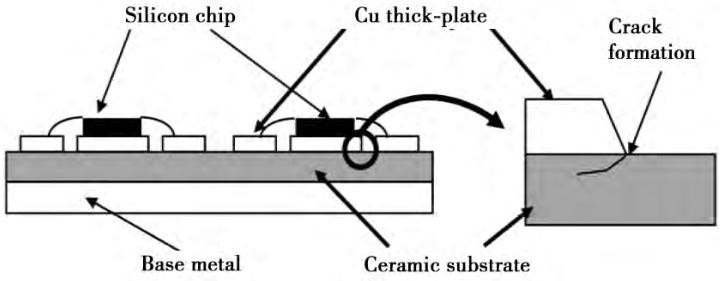

随着全球环保意识高涨,节能省电已经成为一种必然的趋势,LED产业是今年来发展潜力最好备受瞩目的行业之一。但是由于LED散热问题导致一个潜在的技术问题“LED路灯严重光衰”严重制约了LED行业的发展,LED发光时所产生的热能若无法及时导出,将会使LED结面温度过高,进而影响产品生产周期、发光效率、稳定性。而LED路灯光衰问题就是受到温度影响,对于散热基板鳍片、散热模块的设计煞费苦心以期获得良好的散热效果,但是由于LED路灯常用语户外场合,为了防气候侵蚀需要加烤漆保护,这样又成为散热环节的阻碍,还是造成了温度散热不良,而产生光衰问题。LED路灯的光衰问题导致许多安装不到一年的LED路灯无法通过使用单位的认证验收。研究表明,通常LED高功率产品输入功率约为20%能转换成光,剩下80%的电能均转换为热能。因此,要提升LED的发光效率,LED系统的热散管理与设计便成为了一重要课题。通过对LED散热问题的研究,发现要解决散热问题,必须从最基本的材料上着手,从根本上由内而外解决高功率LED热源问题。 为解决上述问题而研发了一种以氧化铝为主要材料,加入导热性能优良的石墨粉、长石粉等材料制作成散热效果好、热传导率高、抗氧化性强、操作环境温度相对较 低、工艺过程简单的陶瓷LED电路板。技术方案是一种陶瓷PCB电路板的制作方法,包括材料配制、磨碎、混合、成形、烘烤制作成陶瓷板,然后在陶瓷板上进行线路设计、以刻蚀方式在陶瓷板上制备 出线路完成陶瓷PCB线路板,其特征在于,其中所述原材料配制为组分一,将氧化铝、石墨粉、和长石粉按照100 10-15 26-30重量比进行配制,组分二为电气石、含有稀有元素 的矿石至少一种成分,加入的重量为组分一总重量的4% -6%;混合将上述准备的原材料放置于研磨机,进行破碎及研磨成粉末,并均勻的混合;在加水搅拌之前进行一道除磁性成分工序;然后进行成形;干燥将成形物放置阴凉处自动干燥;所述烘烤将成形干燥的成 形物放置于高温炉内,在高温炉内充满惰性气体环境下以1400 1700°C高温烧结50-70分 钟;烘烤之后进行磨光;覆铜处理在磨光的成形物表面,将高绝缘性的氧化铝陶瓷基板的单面或双面覆上铜金属后,经由高温1065 1085°C的环境加热,使铜金属因高温氧化、扩散与氧化铝材质产生共晶熔体,使铜金属与陶瓷基板黏合,形成陶瓷复合金属基板;最后刻蚀线路制成陶瓷PCB电路板。所述除磁性成分工序是指利用磁性物体在粉末中移动,完全消除粉末中带磁性的成分,将带有磁性成分的原材料粉末全部在磁性处理装置中脱磁处理。所述成形是指将搅拌好的材料放入到成形框架中,制造成为均勻大小的成形物。所述烘烤工序中,将所述成形物中的含水率控为0. 2%以下。在完成了制备陶瓷PCB电路板之后,在线路表面附上绝缘油。本发明的有益效果是该方法选用能让陶瓷PCB电路板具有较好的导热率,在陶瓷板上面附加铜烧结为共晶熔体,形成陶瓷复合金属基板。将LED光源直接封装在陶瓷散 热基板上,经由LED晶粒散热至陶瓷电路板,解决了LED大功率光源在安装过程中产生热阻导致光衰的问题。

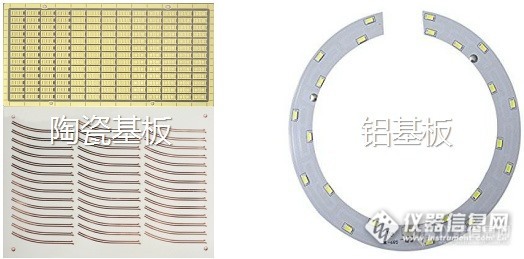

一、什么是陶瓷基板、铝基板?[img=,571,233]http://ng1.17img.cn/bbsfiles/images/2017/09/201709181545_07_3305913_3.jpg[/img]二、陶瓷基板和铝基板的组成及工作原理如何?[img=,569,147]http://ng1.17img.cn/bbsfiles/images/2017/09/201709181545_06_3305913_3.jpg[/img]三、陶瓷基板和铝基板的参数对比[img=,570,301]http://ng1.17img.cn/bbsfiles/images/2017/09/201709181545_05_3305913_3.jpg[/img]四、陶瓷基板和铝基板的性能比较[img=,570,545]http://ng1.17img.cn/bbsfiles/images/2017/09/201709181545_04_3305913_3.jpg[/img]五、陶瓷基板和铝基板的优势比较[img=,570,544]http://ng1.17img.cn/bbsfiles/images/2017/09/201709181545_03_3305913_3.jpg[/img]六、陶瓷基板和铝基板的应用领域列举[img=,571,317]http://ng1.17img.cn/bbsfiles/images/2017/09/201709181545_02_3305913_3.jpg[/img]七、陶瓷基板与铝基板产品图片[img=,524,259]http://ng1.17img.cn/bbsfiles/images/2017/09/201709181545_01_3305913_3.jpg[/img]

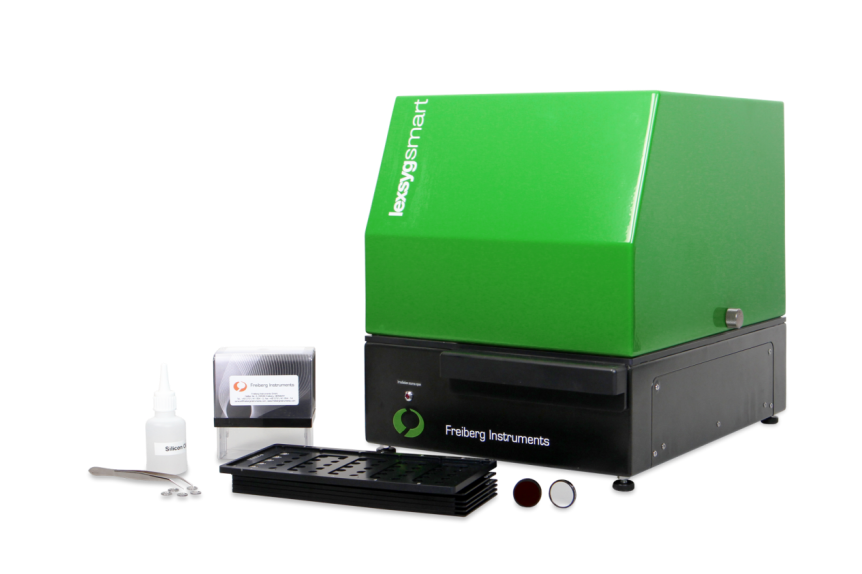

微波介质陶瓷是指应用于微波(主要是300MHz~30GHz频段)电路中作为介质材料并完成一种或多种功能的陶瓷、在现代通信中被用作谐振器、滤波器、介质基片、介质天线、介质波导回路等,应用于微波电路的介质陶瓷除了必备的机械强度、化学稳定性之外,还应满足如下介电特性,微波频率下大的相对介电常数C^2高Qf值以及接近零的频率温度系数微波介质陶瓷可以按照其组成系统,介质特性及应用领域加以分类,较为常见的是按其介电常数的大小来分类,可分为低介电常数类(20~40);中介电常数类(40~80);高介电常数(>80)。低介电微波陶瓷主要应用于微波基板、卫星通讯以及军事应用等通讯系统中。目前研究的较多的低介微波陶瓷主要是以AL2O3和AIN的应用,低介微波陶瓷基覆铜板用绝缘散热材料的理想性能是既要导热性能好,散热好,还要在高频微波作用下产生损耗尽量小。BeO陶瓷是目前陶瓷基覆铜板中绝缘散热的绝佳材料,但由于BeO粉料具有毒性,在制造过程中需要采取严格的防护措施,且在美日等发达国家已禁止生产BeO陶瓷。因此研制替代BeO陶瓷的覆铜板用新型绝缘散热材料已迫在眉睫。AIN陶瓷是一种散热性能较好、无毒的陶瓷材料,其热导率理论值为320W/(mK),与BeO陶瓷热导率的理论值370 W/(mK)相近,并且已研制出热导率在200 W/(mK)以上的AIN陶瓷材料。所以AIN陶瓷材料被认为是最有希望替代BeO陶瓷的绝缘散热材料。 由于BN的介电常数较小,但AIN陶瓷中加入了h-BN,根据复相材料的介电常数公式计算,将h-BN加入到AIN中,还可以降低AIN陶瓷介电常数。本文旨在研制出满足陶瓷基覆铜板使用要求的高热导率、低介电损耗AIN及BN-AIN基陶瓷材料,以替代BeO陶瓷材料。 因为BN,AIN均为共价化合物,难以烧结,为了获得高致密度陶瓷,需添加烧结助剂。烧结助剂的选择应从两个方面考虑,其一,能形成低熔物相,实现液相烧结,促进致密;其二,能与AIN中的氧杂质反应,使AIN晶格净化。基于此两点,选用Y2O3为烧结助剂。因为Y2O3与AIN表面的氧化铝形成Y3AI5O12,Y3AI5O12的液相温度为1760℃,这样既促进了烧结又净化了晶格。但是,若烧结助剂分散不均匀,也很难烧制出结构致密的陶瓷材料。通过化学工艺,将BN包裹到AlN粉体表面,从而实现将BN均匀分散到AIN基体中的目的,并且利用包裹型复合粉体,制备出显微结构均匀的复相陶瓷,其热导率为78.1 W/(mK),在Ka波段介电常数为7.2、介电常数最小值为13×10-4。通过对AIN及BN-AIN基复相陶瓷在Ka波段的微波特性研究,发现AIN基陶瓷材料的介电常数随频率变化的幅度很小,但材料的介电损耗随频率的变化较大,并且在该区间内存在最大值和最小值。