推荐厂家

暂无

暂无

银牌12年

银牌12年

400-860-5168转2834

400-860-5168转2834

留言咨询

留言咨询

留言咨询

留言咨询

金牌15年

金牌15年

400-860-5168转1808

400-860-5168转1808

留言咨询

留言咨询

400-675-6560

400-675-6560

留言咨询

留言咨询

400-659-9826

400-659-9826

留言咨询

留言咨询

400-860-5168转1639

400-860-5168转1639

留言咨询

留言咨询

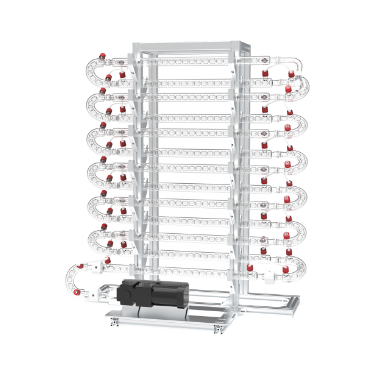

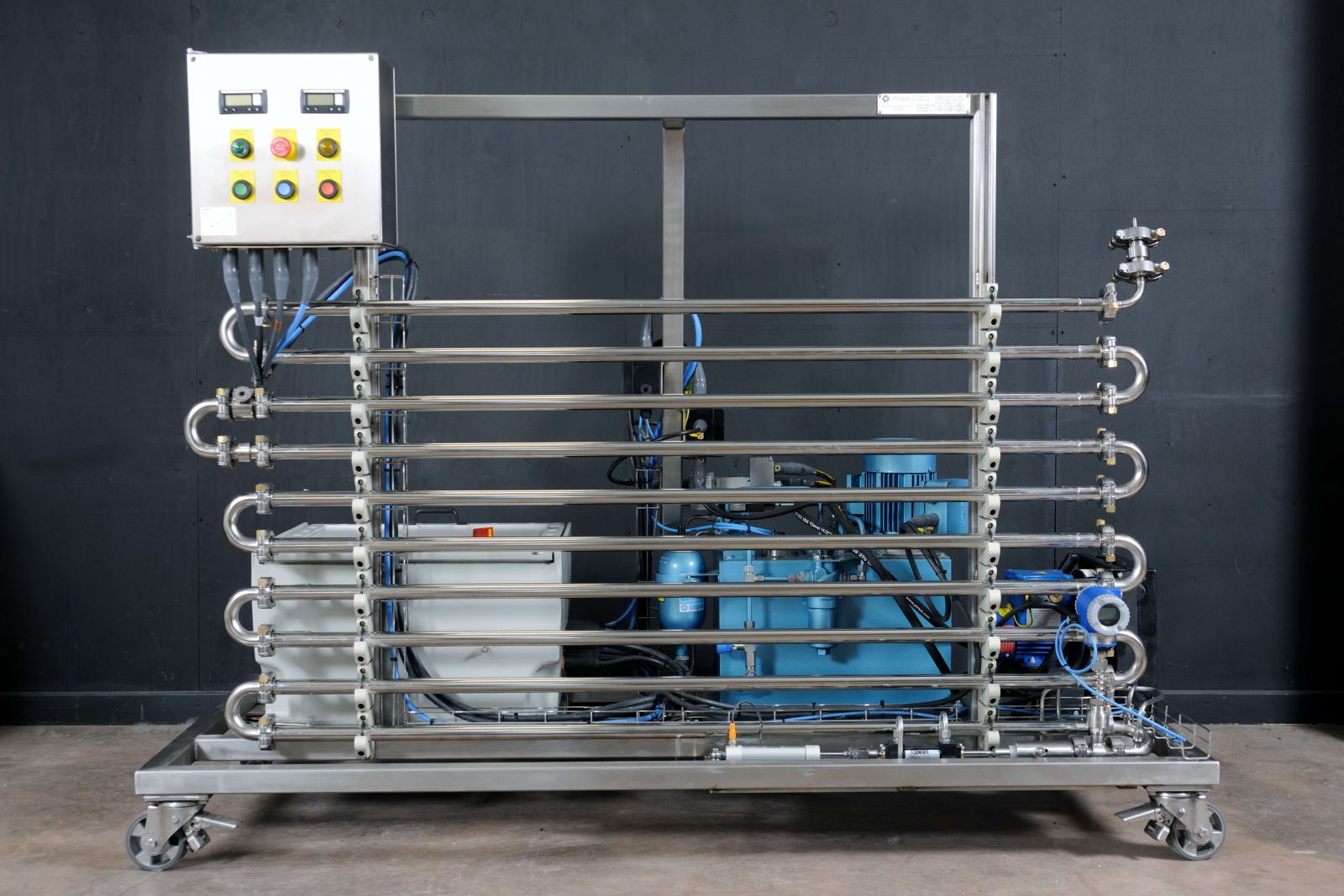

[size=16px][color=#339999][b]摘要:针对目前连续流反应器或微反应器压力控制中存在手动背压阀控制不准确、电动或气动背压阀响应速度太慢、无法适应不同压力控制范围和控制精度要求、以及耐腐蚀和耐摩擦性能较差等诸多问题,本文提出了相应的解决方案。解决方案的核心是分别采用了低压和高压压力精密控制装置,低压控制采用电动针阀可实现0.7MPa以下压力控制,高压控制采用先导阀和气动背压阀可实现20MPa以下压力控制。[/b][/color][/size][align=center][size=16px] [img=连续流反应器和微通道反应器的精密压力控制解决方案,600,401]https://ng1.17img.cn/bbsfiles/images/2023/06/202306151529297690_1768_3221506_3.jpg!w690x462.jpg[/img][/size][/align][size=18px][color=#339999][b]1. 问题的提出[/b][/color][/size][size=16px] 连续流反应是反应组分在受控的工艺条件下通过连续流动进行混合,并通过加热和加压可实现更快的反应速度,而物质之间的有限相互作用使得反应更安全、更易优化以及更易进行工艺放大。近些年来,连续流反应技术已经从小众的学术应用研究转变为一种公认的强大的工业技术,其优势在于该技术所表现出安全、高效、高质与低成本的特点。[/size][size=16px] 按照流动管路的粗细,连续流反应器分为管式反应器和微通道反应器两大类,如图1所示。[/size][align=center][size=16px][color=#339999][b][img=01.连续流反应器几种典型形式,650,175]https://ng1.17img.cn/bbsfiles/images/2023/06/202306151534309713_433_3221506_3.jpg!w690x186.jpg[/img][/b][/color][/size][/align][align=center][size=16px][color=#339999][b]图1 连续流反应器的几种典型形式[/b][/color][/size][/align][size=16px] 大多数连续流反应装置主要由八个基本部分组成:流体和试剂递送、混合、反应器、淬灭、压力调节、收集、分析和纯化,如图2所示。[/size][align=center][size=16px][color=#339999][b][img=02.标准双进料连续流反应过程示意图,650,175]https://ng1.17img.cn/bbsfiles/images/2023/06/202306151534519826_773_3221506_3.jpg!w690x186.jpg[/img][/b][/color][/size][/align][align=center][size=16px][color=#339999][b]图2 标准双进料连续流反应过程示意图[/b][/color][/size][/align][size=16px] 连续流反应面临的挑战之一是控制所有过程参数,如温度和压力。如图2所示,反应器压力是连续流化学反应的重要环节,要求在各种苛刻的条件下进行恒压控制,这使得连续流反应器压力控制过程面临着以下挑战:[/size][size=16px] (1)目前多采用手动背压阀进行压力控制,存在压力控制不准、手动调节频繁的问题。[/size][size=16px] (2)目前也出现了电动和气动背压阀进行压力控制,但存在响应时间太长的问题,不太适合连续流反应过程中的压力稳定控制。[/size][size=16px] (3)各种连续流反应过程中会要求不同的压力环境,这就要求压力调节阀仅能满足低压压力控制,又能满足高压压力控制要求。[/size][size=16px] (4)连续流化学反应会涉及到很多腐蚀性气体或液体,这同样对压力控制阀的材质提出很高的要求,要求压力调节阀具有耐腐蚀和耐摩擦的优异性能。[/size][size=16px] 针对上述连续流反应器中存在的上述技术挑战和问题,本文提出了相应的解决方案。[/size][size=18px][color=#339999][b]2. 解决方案[/b][/color][/size][size=16px] 如图2的连续流反应过程所示,连续流反应器的压力控制的工作原理非常简单,当传送系统以一定压力将流体和试剂传递到反应器中时,可以通过调节阀开度大小来改变反应器出口端的介质流动速度来调节反应器内的压力,调节阀开度的大小则是根据压力传感并采用PID控制器来进行调节,使得反应器的压力始终恒定在设定压力上。[/size][size=16px] 连续流反应器会涉及到从低压到高压的多种压力环境,为了满足不同压力条件的要求,本解决方案采用了低压和高压两个压力控制技术方案。[/size][size=16px][color=#339999][b]2.1 低压压力控制方案[/b][/color][/size][size=16px] 低压压力是指表压为0~0.7MPa的压力范围,反应器低压压力控制装置结构如图3所示。低压压力控制装置由压力传感器、电动针阀和压力控制器组成并构成闭环控制回路,其中压力控制器获得压力传感器信号并与压力设定值比较后,PID控制输出信号驱动电动针阀的开度变化,由此改变通过针阀的流量大小而最终实现反应器的压力恒定控制。[/size][align=center][size=16px][color=#339999][b][img=03.连续流反应器低压压力控制装置结构示意图,550,276]https://ng1.17img.cn/bbsfiles/images/2023/06/202306151535125789_463_3221506_3.jpg!w690x347.jpg[/img][/b][/color][/size][/align][align=center][size=16px][color=#339999][b]图3 连续流反应器低压压力控制装置结构示意图[/b][/color][/size][/align][size=16px] 为了保证控制精度,低压压力控制系统三个器件的技术指标如下:[/size][size=16px] (1)压力传感器:根据压力控制精度要求,可在1%~0.05%内选择不同的压力传感器。[/size][size=16px] (2)电动针阀:电动针阀为步进电气驱动的针型阀,具有从0.9、2.25和2.75mm三种通径,工作压力范围为-1~7bar,其最大特点是具有1秒以内的高响应速度,采用FFKM全氟醚橡胶做密封件的超强耐腐蚀性和耐摩擦性,非常适应于微反应器的压力和流量控制。[/size][size=16px] (3)压力控制器:有单通道和双通道可选,双通道控制器还可同时用于温度的测量和控制,其中每个通道都为24位AD、16位DA和0.01%最小输出百分比。压力控制器具有程序控制和PID参数自整定功能,配备有具有标准MODBUS协议的RS485接口,并自带计算机软件,可通过计算机运行软件进行控制器的远程参数设置、运行和控制过程的曲线显示和存储。[/size][size=16px][color=#339999][b]2.2 高压压力控制方案[/b][/color][/size][size=16px] 高压压力是指表压为0.5~20MPa的压力范围,反应器高压压力控制装置结构如图4所示。高压压力控制装置由压力传感器、先导阀、背压阀和压力控制器组成并构成闭环控制回路,其中压力控制器获得压力传感器信号并与压力设定值比较后,PID控制输出信号驱动先导阀,先导阀再驱动背压阀的开度变化,由此改变通过背压阀的流量大小而最终实现反应器的压力恒定控制。[/size][align=center][size=16px][color=#339999][b][img=04.连续流反应器高压压力控制装置结构示意图,550,276]https://ng1.17img.cn/bbsfiles/images/2023/06/202306151535309222_5324_3221506_3.jpg!w690x347.jpg[/img][/b][/color][/size][/align][align=center][size=16px][color=#339999][b]图4 连续流反应器高压压力控制装置结构示意图[/b][/color][/size][/align][size=16px] 在高压压力控制装置中采用了相同的压力传感器和压力控制器,其他器件的技术指标如下:[/size][size=16px] (1)先导阀:工作压力范围0~0.5MPa,综合精度小于±1.5%FS。[/size][size=16px] (2)背压阀:工作压力范围0.5~20MPa,综合精度小于±10%FS。[/size][size=18px][color=#339999][b]3. 总结[/b][/color][/size][size=16px] 综上所述,通过上述的解决方案,可以很好的解决连续流反应器的压力准确控制问题,特别是采用了电动针阀和高精度压力控制器的低压压力控制装置,可广泛应用于低压低流量的微流道反应器中,可很方便的构成多通道微反应器压力控制系统,并能保证很高的压力控制精度和长期稳定性。[/size][align=center][b][color=#339999][/color][/b][/align][align=center][size=16px][color=#339999][b]~~~~~~~~~~~~~~~~~[/b][/color][/size][/align]

我实验室欲建立一套连续反应装置,有需要如流量计,反应器等诸多实验仪器,请问有什么公司有卖这方面仪器比较齐全的

反应器按操作方式可分为: ①间歇釜式反应器,或称间歇釜。 操作灵活,易于适应不同操作条件和产品品种,适用于小批量、多品种、反应时间较长的产品生产。间歇釜的缺点是:需有装料和卸料等辅助操作,产品质量也不易稳定。但有些反应过程,如一些发酵反应和聚合反应,实现连续生产尚有困难,至今还采用间歇釜。 间歇操作反应器系将原料按一定配比一次加入反应器,待反应达到一定要求后,一次卸出物料。连续操作反应器系连续加入原料,连续排出反应产物。当操作达到定态时,反应器内任何位置上物料的组成、温度等状态参数不随时间而变化。半连续操作反应器也称为半间歇操作反应器,介于上述两者之间,通常是将一种反应物一次加入,然后连续加入另一种反应物。反应达到一定要求后,停止操作并卸出物料。 间歇反应器的优点是设备简单,同一设备可用于生产多种产品,尤其适合于医药、染料等工业部门小批量、多品种的生产。另外,间歇反应器中不存在物料的返混,对大多数反应有利。缺点是需要装卸料、清洗等辅助工序,产品质量不易稳定。 ②连续釜式反应器,或称连续釜 )。可避免间歇釜的缺点,但搅拌作用会造成釜内流体的返混。在搅拌剧烈、液体 粘度较低或平均停留时间较长的场合,釜内物料流型可视作全混流,反应釜相应地称作全混釜。在要求转化率高或有串联副反应的场合,釜式反应器中的返混现象是不利因素。此时可采用多釜串联反应器,以减小返混的不利影响,并可分釜控制反应条件。 大规模生产应尽可能采用连续反应器。连续反应器的优点是产品质量稳定,易于操作控制。其缺点是连续反应器中都存在程度不同的返混,这对大多数反应皆为不利因素,应通过反应器合理选型和结构设计加以抑制。 ③半连续釜式反应器。 指一种原料一次加入,另一种原料连续加入的反应器,其特性介于间歇釜和连续釜之间。