推荐厂家

暂无

暂无

400-666-7037

400-666-7037

留言咨询

留言咨询

留言咨询

留言咨询

留言咨询

留言咨询

1 机器视觉的研究内容 人们从外界环境获取的信息中,80 %来自于视觉,其它来自于触觉、听觉、嗅觉等感觉器官。当人们的眼睛从自己周围的环境获取大量信息,并传入大脑后,由大脑根据知识或经验对信息进行加工、推理等处理工作,最后识别、理解周围环境,包括环境内的对象物,如运动物体与物体间的相对位置、形状、大小、颜色、纹理、运动还是静止等。机器视觉就是用计算机模拟人眼的视觉功能,从图像或图像序列中提取信息,对客观世界的三维景物和物体进行形态和运动识别。机器视觉研究的基本目的之一就是要寻找人类视觉规律,从而开发出从图像输入到自然景物分析的图像理解系统。对于机器视觉系统来说,输入是表示三维景物投影的灰度阵列(可以有若干个输入阵列) ,这些阵列可提供从不同方向、不同视角、不同时刻得到的信息。希望的输出是对图像所代表景物的符号描述。通常这些描述是关于物体的类别和物体间的关系,但也可能包括如表面空间结构、表面物理特性(形状、纹理、颜色、材料) 、阴影以及光源位置等信息。目前许多机器视觉专家都是在马尔(Marr) 创立的视觉计算理论框架下求索。2 机器视觉与人类视觉的差异 对于人的视觉来说,由于人的大脑和神经的高度发展,其目标识别能力很强。但是,人的视觉也同样存在障碍,例如,即使具有一双敏锐视觉和极为高度发达头脑的人,一旦置于某种特殊环境(即使曾经具备一定的检验知识) ,其目标识别能力也会急剧下降。事实上人们在这种环境下,面对简单物体时,仍然可以有效而简便地识别,而在这种情况下面对复杂目标或特殊背景时,才会在视觉功能上发生障碍,两者共同的结果是导致目标识别的有效性和可靠性的大幅度下降。将人的视觉引入机器视觉中,机器视觉也存在着这样的障碍。它主要表现在3 个方面:1) 如何准确、高速(实时) 地识别出目标;2) 如何有效地增大存储容量,以便容纳足够细节的目标图像;3) 如何有效地构造和组织出可靠的识别算法,并且顺利地实现。前两者相当于人的大脑这样的物质基础,这期待着高速的阵列处理单元以及算法(如神经网络 、分维算法 、小波变换 等算法) 的新突破,用极少的计算量以及高度地并行性实现功能。3 机器视觉检测中几种基本技术311 训练系统先将参考织物或图片的图像输入微机图像处理系统,选择并计算可表示图像特征的参数,以确定疵点或图形的分类指标,如灰度级,疵点或图形的面积,疵点在经纬向尺寸、形态等,是系统获得这些指标的标准。然后将所测试的织物输入,计算其各点灰度值及一些需比较的特征参数与标准比较,确定疵点或图形分类。312 样板匹配求得某一图像哪一部分对应另一图像的哪一部分是或比较2 幅图像的相似度时,采用样板样匹配的方法。一般将样板t ( x , y) ,令其中心与图像的一点( i , j) 重合,逐点检测,找出差距小于阈值的部位,定位相同或相似的,大于阈值的部位,定为不同或不相似的点。313 二值化处理为将图形与背景分离,根据灰度值确定一定灰度域值。将灰度值大于此域的点置为1 ,小于此域值的点为0。使图像变为黑白二值图像,便于图形特征测量和结构分析描述。314 腐蚀和膨胀腐蚀可使轮廓边界收缩,膨胀可使轮廓边界膨胀,腐蚀和膨胀的不同组合,不同处理次数,可以得到不同的图形效果,如使图像中的小孔使之检测出来或使之消除。315 细线化对给定的图形使之细化,从而提取线宽为1 的中心线的操作。在细线化中,不改变原图的连接性,使图形骨架轮廓结构清晰,便于计算,不会因边界上的小凹凸而产生毛刺。在计算非织造布纤维取向度是用此法处理。316 纹理分析在分析绉组织的绉效果或羊绒的鳞片结构时,须用纹理分析的方法。纹理分析内容包括:纹理特征的计算(如直方图特征、灰度共生矩阵、傅立叶特征) 微粒区域的分割与纹理边缘的检测。 “具体可以解决的问题如: 1,纺织布料识别与质量评定、 2,织物表面绒毛鉴定、 3,织物的反射特性、 4,合成纱线横截面分析、 5,纱线结构分析等。 6,此外还可用于织物组织设计、花型纹板、棉粒检测、分析纱线表面摩擦等。

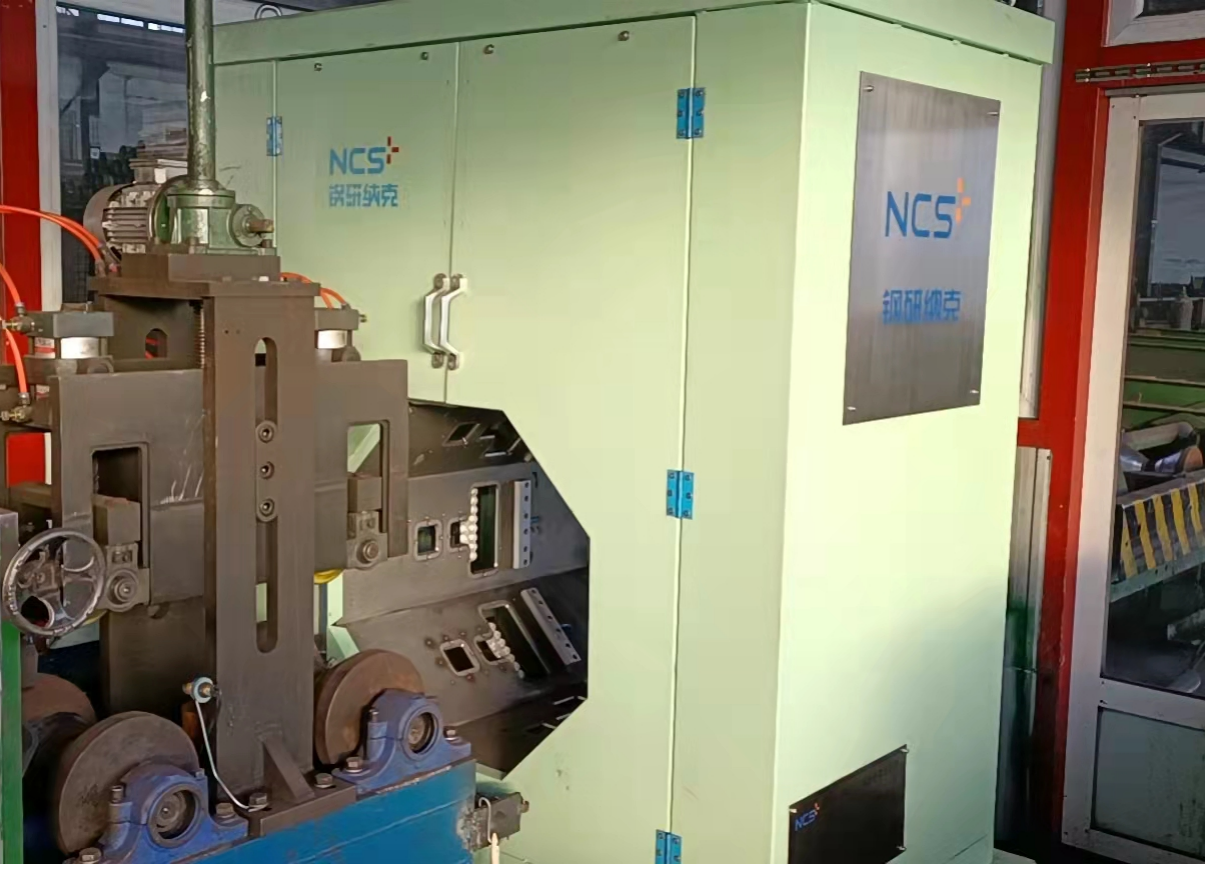

污点现在检测设备Techmach视觉检测系统(厂家直供)

食品包装存在缺陷的后果很严重,会导致召回整批的商业制品。即使在出错率能控制在“千分之几的范围”内,零误差检测也占有明显优势。在使用QCROBOT提供的视觉系统之前,SäntisJ.Göldi公司的质量控制依赖于随机产品抽样检测。尽管这种检测方式能够探测到生产区域的缺陷品,但每个缺陷产品的外观是不可能完全相同的。这就是为什么这家位于瑞士的公司倾向于采用QCROBOT相机进行最后质量检查的原因。其视觉系统由机器人及定位系统以及视觉系统解决方案专业公司QCROBOT安装提供。 SäntisJ.Göldi公司是一家采用多种加工方法的塑料包装产品制造商,例如喷射模塑法、挤压气泡法、两步PET气泡法、薄膜挤出法和深拉制法。作为一家为食品行业提供具有氧气阻隔性能(共聚物)的密封层薄膜的制造商,该公司还对其客户的产品负责。作为世界上所有公司的代表,SäntisJ.Göldi公司为包装肉和香肠生产多层薄膜。所使用的关键材料是聚丙烯。氧气和香肠可以一起相处的时间很短暂,然后香肠的肉开始腐烂。这是为什么SäntisJ.Göldi公司通过这种密封层薄膜防止其塑料包装物与氧气接触的原因之一。7层薄膜的挤压很复杂,因此可能发生质量检测的问题。QCROBOT相机有助于弥补质量检测过程中的任何差错。 QCROBOT视觉系统正在探测到盒内不规则阴影的任何瑕疵 生产基于三个基本的生产阶段:多层薄膜的挤压、根据各自塑料包装物形状的深拉制法以及最后的印刷和包装。在薄膜制造过程中出错误源只能在一定程度上予以排除。在挤出过程中,材料流水线中总是会发生凹陷,这反过来会引起烧焦。在一定情况下,烧焦的材料元件会在薄膜下形成气泡,这在随后的深拉过程中会导致材料爆裂。在深拉过程中也不能完全地排除出错误源。然后薄膜会显示出无需的褶皱,导致过高的温度环境或者错误的压印,反过来造成一定区域上的材料变薄。 高速运转的生产线SäntisJ.Göldi公司的质量保证专家面临如何避免孔洞和杂质从薄膜传送到成品中的问题。要简单地扔掉有瑕疵的薄膜的最大部分是不可能的。即使薄膜上的缺陷被标示出来,缺陷区域也必须从薄膜上切割掉。过量的材料消耗和时间损失的成本可能过高。这就是为什么开发一个不损害生产过程并且使用尽可能少的受损材料的解决方案的原因。缺陷的薄膜和无损的材料一起经过深拉系统和机器运行到胶版印刷区域。在胶版印刷之后,每分钟多达260个产品沿着传送带运行到堆垛站点。系统出口处的QCROBOT相机检查塑料包装物内部的坚固性、杂质和材料瑕疵。水平堆垛之前,在下面安装有QCROBOT相机的玻璃平面上滑动,并有红色LED灯照射在塑料包装盒之上。QCROBOT可以探测到盒内不规则阴影的任何瑕疵。太亮的区域表明材料厚度不足,太黑的区域指出材料杂质和褶皱。在数秒间便可识别出缺陷产品,并且按照压缩空气的方式进行分类。QCROBOT相机向Säntis的客户提供关于错误类型和错误率的清楚结果,同时也保证了产品无误。在当前的质量检查中,现在可以探测到此前可能没有注意到但现在使用视觉技术可以迅速地解决的错误。在新的错误图案出现时,Säntis可以拍下包装盒的内部照片并且将图形材料提交给Credimex。在Credimex编制新的应用软件并且发送给Säntis执行工作。这样的简单性和高效率使得成本节约性检查系统得以执行,优化了产品质量,并且加强了该公司在持续改进方面的表现。QCROBOT可提供此机器视觉模块及工程解决方案。