推荐厂家

暂无

暂无

留言咨询

留言咨询

留言咨询

留言咨询

留言咨询

留言咨询

400-675-6560

400-675-6560

留言咨询

留言咨询

400-860-5168转1452

400-860-5168转1452

留言咨询

留言咨询

400-860-5168转1452

400-860-5168转1452

留言咨询

留言咨询

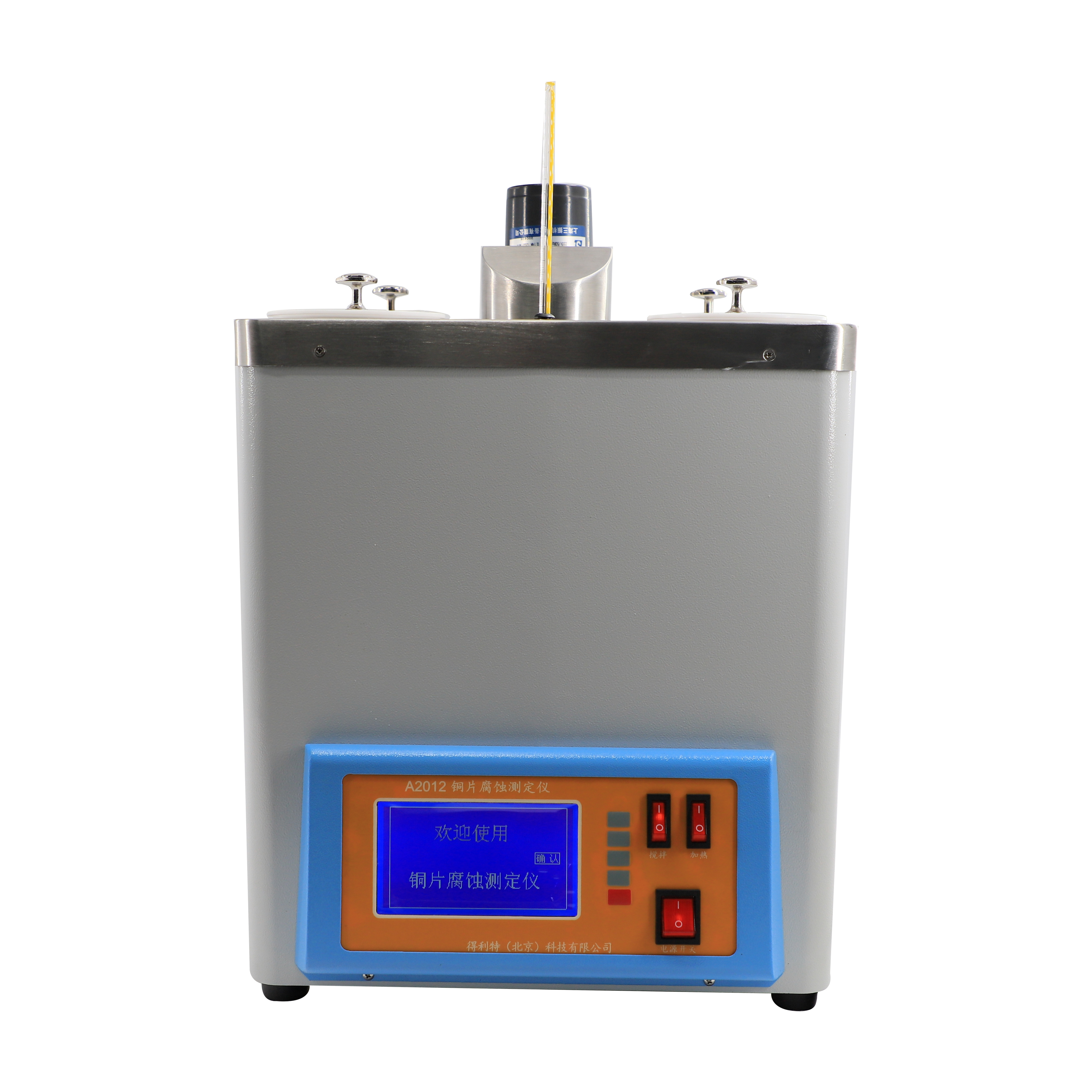

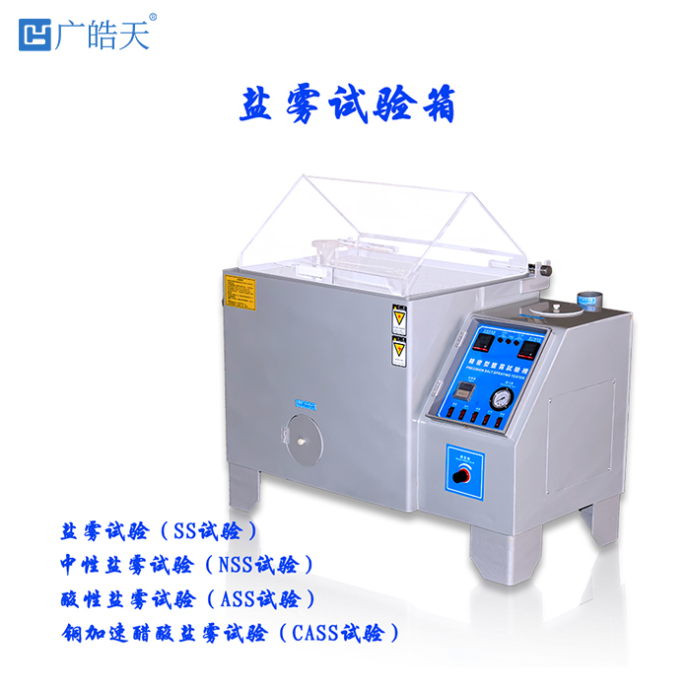

液体燃料在储存运输过程中对容器和管道的腐蚀,以及燃料在发动机中蒸发前对燃料系统的腐蚀均属[url=https://insevent.instrument.com.cn/t/5p][color=#3333ff]液相[/color][/url]腐蚀。 液体燃料中的各种烃类对储运设备和发动机中的金属材料均无腐蚀作用。燃料引起金属腐蚀的原因是由于燃料中常含有不同数量的非烃物质,它们主要是硫和硫化合物、有机酸(环烷酸)、水分、添加剂(如乙液中的引出剂)以及细菌等。 一般精制良好的液体燃料均不含无机酸碱和水分,有机酸的含量也很低。但是,各种液体燃料中都含有少量的硫化合物,它们无论在液体状态或燃烧后呈气体状态都能给许多金属带来严重危害。燃料在长期储存过程中会逐渐氧化而生成有机酸,它们也能对一些金属引起腐蚀。 一、硫和硫化合物 液体燃料中的含硫物质主要包括硫(即游离硫)、硫化氢、硫醇、硫醚、二硫化物。(二硫醚)、环硫醚(氢化噻吩)和噻吩等。它们在燃料中的数量和种类是由原油的性质和加工工艺决定的,一般馏分愈重的燃料含硫量也愈多。 各种含硫物质中以硫、硫化氢和硫醇的腐蚀作用zui强,在常温下能直接腐蚀金属,称为活性硫。其他硫化合物在常温下不直接腐蚀金属 ,称为非活性硫。所有含硫物质燃烧后均生成二氧化硫和三氧化硫,它们对一些金属有腐蚀作用,特别在遇水冷凝条件下,生成亚硫酸和硫酸,能导致金属的强烈腐蚀。例如,发动机在起动时或低温下熄火再发动,燃烧室温度很低,燃气中的水分即很容易凝结而引起汽缸和活塞的腐蚀。各型发动机的排气系统同样在低温下也很容易遭受腐蚀。 硫能溶于液体燃料中,在常温下对银、铜及其合金有强烈的直接腐蚀作用。在较高温度下,元素硫也可以直接和铁作用而产生化学腐蚀,生成的产物为FeS,当温度超过150℃时,元素硫还可以和烷烃或环烷烃作用,生成硫化氢而腐蚀金属。在有水的情况下,硫与金属作用的腐蚀产物还可以与金属形成微电池而进行电化腐蚀,当元素硫含量超过0.02%时,硫能与镍作用,破坏其表面晶体结构。 随着温度的升高和硫含量的增大,硫对金属的腐蚀作用也增强。当燃料中无其他活性硫化物存在时,只要元素硫含量达到0.005%,就能引起铜片的腐蚀。当燃料中含有0.001%的硫醇,只要有0.001%的元素硫,就会在铜片上出现腐蚀。 硫与铜作用后生成黑色硫化铜薄胶,覆盖在金属表面。但硫化铜薄膜很不坚固,经过一段时间后便易从表面脱落,在燃料中形成不溶解的沉淀,同时使铜或铜合金进一步进受腐蚀。元素硫与银也能生成黑色硫化银,腐蚀机理与铜相似。 我国的原油大部分属于低硫原油,生产的液体燃料一般含元素硫极微,不致引起铜和铜合金的腐蚀,1962年曾发生大庆2号喷气燃料铜片试验不合格的情况。经检查,系因33号添加剂质量控制不严,将少量硫带进燃料所致。将添加剂中硫充分脱除后,在100℃下经过3h铜片也未出现腐蚀。近年来,我国部分炼厂开始加工进口高硫原油,对脱硫技术提出了更高的要求。 硫化氢是各种硫化合物中腐蚀性zui强的物质。它能直接腐蚀锌、铜、黄铜、铁、铝等金属,生成这些金属的硫化物。燃料中只要有0.0005%的硫化氢,铜片试验即发现有腐蚀现象,因此各种燃料中均不允许含有。硫化氢易溶于水,且易和碱作用,在加工过程中通过碱洗很容易脱除。此外,燃料中的硫化氢与空气接触后易被氧化而生成硫。 硫醇主要腐蚀锡和青铜,在常温下不腐蚀钢、铝等合金。有硫化氢存在时,硫醇的腐蚀作用加剧。硫醇腐蚀金属后,生成难溶于燃料的粘稠胶状沉淀物,聚集在燃料系统的金属表面,堵塞喷嘴、过滤器和喷气发动机油泵的调节机构,破坏发动机的正常工作。硫醇还会与某些人造橡胶起作用,破坏橡胶油箱的缝合胶,引起漏油。 硫醇的腐蚀性与本身的结构有关。存在于汽油和宽馏分喷气燃料中的低分子硫醇具有较大的腐蚀性,存在于煤油型喷气燃料中的较高沸点的硫醇次之,而存在于柴油型喷气燃料中的硫醇则一般可认为是不会引起[url=https://insevent.instrument.com.cn/t/5p][color=#3333ff]液相[/color][/url]腐蚀的中性硫化合物。根据研究,60-130℃馏分中的硫醇,其腐蚀性比130-240℃馏分中的硫醇腐蚀性大5-7倍。200-300℃馏分中的硫醇在120℃时还不会腐蚀青铜。 烷基硫醇多存在于直馏产品中,其腐蚀性较大,而芳基硫醇多存在于热裂解产品中.其腐蚀性较小。芳基硫醇中的巯基(-SH)直接连在环上的腐蚀性比巯基连在侧链上的还要小。 为了防止硫醇产生的腐蚀,国内外喷气燃料规格一般将硫醇性硫含量限制在0.001%-0.005%以下。 所有活性含硫物质在有水分存在时,它们的腐蚀性增强。温度升高后,腐蚀性也增大,如俄罗斯TC-1喷气燃料在与青铜接触的情况下,温度从95℃提高到120℃后,腐蚀性增大为原来的1.5-2倍。 由于铜对活性含硫物质的腐蚀比较敏感,所以经常使用铜片试验来检查汽油、煤油或柴油中的活性含硫物质,通常采用的检测仪器为上海羽通仪器仪表厂生产的YT-5096铜片腐蚀测定仪。我国因喷气发动机的油泵有镀银的部件,虽然燃料的铜片试验合格,但仍出现镀银表面腐蚀现象,故在喷气燃料规格中增添了银片腐蚀试验,采用羽通公司生产的YT-0023银片腐蚀测定仪,以检测和防止燃料对油泵镀银部件产生腐蚀。 液体燃料中的硫化物,除了活性硫常温[url=https://insevent.instrument.com.cn/t/5p][color=#3333ff]液相[/color][/url]条件下对金属产生腐蚀外,无论活性硫还是非活性硫燃烧后都会转化成so2和so3,它们也会对发动机产生腐蚀,这些内容将在以后介绍。 由于以上原因,各种液体燃料的规格中都对含硫量作出严格的限制。国家成品油新标准的出台,更是对硫含量的要求有了进一步的提高,原来采用的燃灯法硫含量已经不能满足现在的需要,也促使生产和使用成品油的单位逐渐在采用YT-0253Z库仑硫含量测定仪,YT-0689Z紫外荧光硫含量测定仪和KL-3120X荧光硫含量测定仪。 二、有机酸 液体燃料中的有机酸主要指从原油加工时带来的环烷酸,但也包括少量燃料在储存过程中氧化生成的有机酸(羧酸)。 环烷酸一般以环戊烷和环己烷的衍生物出现,主要存在于柴油馏分中,煤油中含zui较少,汽油中更少。在精制过程中,燃料中的环烷酸和其他有机酸用碱洗后再用水洗,可以大部分被除去。但由于环烷酸钠盐仍有部分溶于燃料,出厂后遇到水分再水解而生成少量环烷酸,溶于燃料。 如果在燃料碱洗过程中控制不良,残存于燃料中的环烷酸皂,将呈棕色粘稠物质从燃料中析出,严重时会堵塞喷气发动机过滤器,影响操作。环烷酸皂很容易与普通胶质区别开,因为环烷酸皂用热水溶解后,会分解而呈碱性反应,而胶质则不能。 环烷酸对铅、锌等有色金属腐蚀性较大,也会腐蚀喷气发动机燃料系统中零件的镀镉层,生成不溶性的腐蚀产物,严重时将破坏燃料系统的正常工作。环烷酸对钢铁的腐蚀性较小,对铝则几乎不腐蚀。 汽油对金属的酸性腐蚀主要是由于氧化生成的有机酸造成的。随着汽油中胶质的生成而出现的有机酸比环烷酸的腐蚀性强得多,特别是能溶于水的低分子有机酸,其腐蚀性很大。如果容器中有水垫或燃料中混入水分时,水层中聚集的酸可以达到一定的浓度,对金属产生强烈的电化学腐蚀。煤油也有类似情况。因此,在储存液体燃料时,应尽量避免水分混入燃料。此外,储油容器或燃料系统中使用不同金属,亦将促进电极电位代数值较小的金属(较活泼的金属)的迅速腐蚀。 随着有机酸相对分子质量的增大,它们与金属作用后生成的盐类在燃料中的溶解度愈来愈小。这些盐类常粘附在容器及燃料系统的金属表面,部分悬浮于燃料中,使用中将会堵塞滤油器、喷嘴或燃油导管,影响燃油的正常流通。车辆长期存放中有时就会出现上述现象。因此,各种液体燃料均对有机酸含量作出严格的限制。相关检测仪器是羽通公司生产的YT-264系列酸值测定仪。 三、水溶性酸或碱 石油产品中的水溶性酸包括硫酸、磺酸、酸性硫酸酯,以及因氧化而生成的低分子有机酸。石油产品中的水溶性碱一般是氢氧化钠。经过正常精制的各种液体燃料都不含有水溶性酸或碱。但是,如果生产中控制不严,或在储存运愉过程中容器不清洁(例如容器用碱洗去油或用硫酸除锈后清洗不够),均有可能混入少量水溶性酸或碱。低分子有机酸则是燃料长期储存中氧化变质后生成的产物。 水溶性酸不仅对钢铁,而且对其他金属都有强烈的腐蚀作用,它们与金属作用后生成相应的盐类。水溶性碱主要对铝及铝合金有强烈的腐蚀。当燃料中有少量水溶性碱时,它能与铝及铝合金表面的氧化铝薄膜作用生成NaAlO2,新暴露的金属铝则容易与溶液中的水分作用,生成胶状的Al(OH)3沉淀。这种沉淀能堵塞滤清器的滤网、喷油嘴或导管。由于水溶性酸或碱的严重危害,一般燃料中均严格规定不许含有。检测仪器为YT-259石油产品水溶性酸和碱测定仪。 四、水分 燃料中混入的水分对金属的腐蚀表现在两个方面:一是水分能直接引起金属的化学和电化学腐蚀 二是燃料中的某些含硫及酸性腐蚀性物质能溶解在水中,加速金属的腐蚀过程。 燃料中的游离水对金属的危害很大,它能腐蚀各种钢制零件,例如钢油罐、油桶、管道、阀门以及其他零件等。水分对低合金钢有较强烈的腐蚀作用,也腐蚀铜和锌等有色金属,对青铜不产生腐蚀。溶解在燃料中的微量水分只引起低合金钢的腐蚀。 在车辆和飞机发动机的燃料中,腐蚀一般容易发生于间歇和慢速运动的滑动部件上,特别是当发动机停放时间过久而又未按规定时间起动试车时,zui容易使各种钢制零件发生腐蚀。腐蚀表面往往出现斑点,生成褐色的絮状沉淀(含有氢氧化铁),堵塞过滤器,有时甚至卡住活门、套筒、活塞等精密机件,从而破坏燃料系统的正常工作。水分的检测主要采用YT-260蒸馏法水分测定仪和YT-11133系列卡尔费休微量水分测定仪。 五、微生物 中国科学院微生物研究所曾对液体燃料中的微生物进行了研究,在国产汽油、喷气燃料、灯用煤油及柴油中分离出细菌82株,真菌约41株。分离出的细菌有假单孢菌属、棒状杆菌属、节杆菌属和产碱杆菌属等,真菌有树脂芽枝霉、茄病镰刀霉、瓦克青霉、杂色曲霉和构巢曲霉等。有的菌种可在喷气燃料中存活300天以上。 喷气燃料中的细菌和真菌约有100多种,zui常见的是树脂芽枝霉。在有水的环境中,细菌能在一较宽的温度范围内生长,zui有利的繁殖温度是25-35度。如有铁锈及污渣等存在,繁殖特别迅速。它们主要以直链烃为食物,然后产生出二氧化碳、醇、酯、有机酸等物质。当储油容器、飞机油箱等长期未清洗,底部积水,在湿热的情况下,细菌极易繁殖。在油水界面上繁殖出的细菌,有的能产生有机酸,有的能将燃料的硫化物转化为硫及硫化氢等活性含硫物质,使容器遭受腐蚀。 为了防止细菌的腐蚀,可以在燃料中加入杀菌剂。这类物质如甲基紫,在每毫升燃料中加入万分之四克即能阻止细菌引起的腐蚀。有的用硼砂、乙二醇硼酸盐或有机硼(加人量0.05%)。因为硼基杀菌剂对祸轮有影响,不能连续使用,只能周期性地加入。此外,还有脂肪族伯胺的醋酸盐及氯霉素等亦可用作杀菌剂。烃类中的细菌缺乏游离水时,便不会繁殖,所以在储运及使用过程中,防止水分进人燃料和及时排出油箱中的水分,消灭细菌繁殖的条件,也可以防止细菌引起的腐蚀。 六、乙液 含有乙液的航空汽油燃烧后的产物也能对金属引起腐蚀。腐蚀有两种情况: 1)乙液中含有的引出剂如溴乙烷等在高温下产生热分解,生成卤化氢,生成的卤化氢在高温下能和金属作用,发生[url=https://insevent.instrument.com.cn/t/Mp][color=#3333ff]气相[/color][/url]腐蚀,也称热腐蚀。乙液中的引出剂愈多,腐蚀也愈严重。例如发动机中的排气阀等零件就很容易遭受热腐蚀。 2)乙液汽油燃烧后,在发动机燃烧室壁和活塞顶等零件上常聚积有少量溴化铅沉淀。当发动机停放冷却时,溴化铅与凝结水作用,进行水解而生成氢溴酸HBr,对金属产生电化学腐蚀。这种腐蚀又称冷腐蚀。为此,使用过乙液汽油的发动机在长期封存时,燃烧室内需注入滑油或滑脂以防止腐蚀。此外,在储存乙液汽油的容器中有水分存在时,也能使乙液中的引出剂发生水解而生成HBr。它对锌铁(油桶)和镁合金(飞机油箱)等均有强烈的腐蚀作用。因此,在储存和运输乙液汽油时应注意采取措施,防止水分进入燃料。

液体燃料在储存运输过程中对容器和管道的腐蚀,以及燃料在发动机中蒸发前对燃料系统的腐蚀均属[url=https://insevent.instrument.com.cn/t/5p][color=#3333ff]液相[/color][/url]腐蚀。 液体燃料中的各种烃类对储运设备和发动机中的金属材料均无腐蚀作用。燃料引起金属腐蚀的原因是由于燃料中常含有不同数量的非烃物质,它们主要是硫和硫化合物、有机酸(环烷酸)、水分、添加剂(如乙液中的引出剂)以及细菌等。 一般精制良好的液体燃料均不含无机酸碱和水分,有机酸的含量也很低。但是,各种液体燃料中都含有少量的硫化合物,它们无论在液体状态或燃烧后呈气体状态都能给许多金属带来严重危害。燃料在长期储存过程中会逐渐氧化而生成有机酸,它们也能对一些金属引起腐蚀。 一、硫和硫化合物 液体燃料中的含硫物质主要包括硫(即游离硫)、硫化氢、硫醇、硫醚、二硫化物。(二硫醚)、环硫醚(氢化噻吩)和噻吩等。它们在燃料中的数量和种类是由原油的性质和加工工艺决定的,一般馏分愈重的燃料含硫量也愈多。 各种含硫物质中以硫、硫化氢和硫醇的腐蚀作用zui强,在常温下能直接腐蚀金属,称为活性硫。其他硫化合物在常温下不直接腐蚀金属 ,称为非活性硫。所有含硫物质燃烧后均生成二氧化硫和三氧化硫,它们对一些金属有腐蚀作用,特别在遇水冷凝条件下,生成亚硫酸和硫酸,能导致金属的强烈腐蚀。例如,发动机在起动时或低温下熄火再发动,燃烧室温度很低,燃气中的水分即很容易凝结而引起汽缸和活塞的腐蚀。各型发动机的排气系统同样在低温下也很容易遭受腐蚀。 硫能溶于液体燃料中,在常温下对银、铜及其合金有强烈的直接腐蚀作用。在较高温度下,元素硫也可以直接和铁作用而产生化学腐蚀,生成的产物为FeS,当温度超过150℃时,元素硫还可以和烷烃或环烷烃作用,生成硫化氢而腐蚀金属。在有水的情况下,硫与金属作用的腐蚀产物还可以与金属形成微电池而进行电化腐蚀,当元素硫含量超过0.02%时,硫能与镍作用,破坏其表面晶体结构。 随着温度的升高和硫含量的增大,硫对金属的腐蚀作用也增强。当燃料中无其他活性硫化物存在时,只要元素硫含量达到0.005%,就能引起铜片的腐蚀。当燃料中含有0.001%的硫醇,只要有0.001%的元素硫,就会在铜片上出现腐蚀。 硫与铜作用后生成黑色硫化铜薄胶,覆盖在金属表面。但硫化铜薄膜很不坚固,经过一段时间后便易从表面脱落,在燃料中形成不溶解的沉淀,同时使铜或铜合金进一步进受腐蚀。元素硫与银也能生成黑色硫化银,腐蚀机理与铜相似。 我国的原油大部分属于低硫原油,生产的液体燃料一般含元素硫极微,不致引起铜和铜合金的腐蚀,1962年曾发生大庆2号喷气燃料铜片试验不合格的情况。经检查,系因33号添加剂质量控制不严,将少量硫带进燃料所致。将添加剂中硫充分脱除后,在100℃下经过3h铜片也未出现腐蚀。近年来,我国部分炼厂开始加工进口高硫原油,对脱硫技术提出了更高的要求。 硫化氢是各种硫化合物中腐蚀性zui强的物质。它能直接腐蚀锌、铜、黄铜、铁、铝等金属,生成这些金属的硫化物。燃料中只要有0.0005%的硫化氢,铜片试验即发现有腐蚀现象,因此各种燃料中均不允许含有。硫化氢易溶于水,且易和碱作用,在加工过程中通过碱洗很容易脱除。此外,燃料中的硫化氢与空气接触后易被氧化而生成硫。 硫醇主要腐蚀锡和青铜,在常温下不腐蚀钢、铝等合金。有硫化氢存在时,硫醇的腐蚀作用加剧。硫醇腐蚀金属后,生成难溶于燃料的粘稠胶状沉淀物,聚集在燃料系统的金属表面,堵塞喷嘴、过滤器和喷气发动机油泵的调节机构,破坏发动机的正常工作。硫醇还会与某些人造橡胶起作用,破坏橡胶油箱的缝合胶,引起漏油。 硫醇的腐蚀性与本身的结构有关。存在于汽油和宽馏分喷气燃料中的低分子硫醇具有较大的腐蚀性,存在于煤油型喷气燃料中的较高沸点的硫醇次之,而存在于柴油型喷气燃料中的硫醇则一般可认为是不会引起[url=https://insevent.instrument.com.cn/t/5p][color=#3333ff]液相[/color][/url]腐蚀的中性硫化合物。根据研究,60-130℃馏分中的硫醇,其腐蚀性比130-240℃馏分中的硫醇腐蚀性大5-7倍。200-300℃馏分中的硫醇在120℃时还不会腐蚀青铜。 烷基硫醇多存在于直馏产品中,其腐蚀性较大,而芳基硫醇多存在于热裂解产品中.其腐蚀性较小。芳基硫醇中的巯基(-SH)直接连在环上的腐蚀性比巯基连在侧链上的还要小。 为了防止硫醇产生的腐蚀,国内外喷气燃料规格一般将硫醇性硫含量限制在0.001%-0.005%以下。 所有活性含硫物质在有水分存在时,它们的腐蚀性增强。温度升高后,腐蚀性也增大,如俄罗斯TC-1喷气燃料在与青铜接触的情况下,温度从95℃提高到120℃后,腐蚀性增大为原来的1.5-2倍。 由于铜对活性含硫物质的腐蚀比较敏感,所以经常使用铜片试验来检查汽油、煤油或柴油中的活性含硫物质,通常采用的检测仪器为上海羽通仪器仪表厂生产的YT-5096铜片腐蚀测定仪。我国因喷气发动机的油泵有镀银的部件,虽然燃料的铜片试验合格,但仍出现镀银表面腐蚀现象,故在喷气燃料规格中增添了银片腐蚀试验,采用羽通公司生产的YT-0023银片腐蚀测定仪,以检测和防止燃料对油泵镀银部件产生腐蚀。 液体燃料中的硫化物,除了活性硫常温[url=https://insevent.instrument.com.cn/t/5p][color=#3333ff]液相[/color][/url]条件下对金属产生腐蚀外,无论活性硫还是非活性硫燃烧后都会转化成so2和so3,它们也会对发动机产生腐蚀,这些内容将在以后介绍。 由于以上原因,各种液体燃料的规格中都对含硫量作出严格的限制。国家成品油新标准的出台,更是对硫含量的要求有了进一步的提高,原来采用的燃灯法硫含量已经不能满足现在的需要,也促使生产和使用成品油的单位逐渐在采用YT-0253Z库仑硫含量测定仪,YT-0689Z紫外荧光硫含量测定仪和KL-3120X荧光硫含量测定仪。 二、有机酸 液体燃料中的有机酸主要指从原油加工时带来的环烷酸,但也包括少量燃料在储存过程中氧化生成的有机酸(羧酸)。 环烷酸一般以环戊烷和环己烷的衍生物出现,主要存在于柴油馏分中,煤油中含zui较少,汽油中更少。在精制过程中,燃料中的环烷酸和其他有机酸用碱洗后再用水洗,可以大部分被除去。但由于环烷酸钠盐仍有部分溶于燃料,出厂后遇到水分再水解而生成少量环烷酸,溶于燃料。 如果在燃料碱洗过程中控制不良,残存于燃料中的环烷酸皂,将呈棕色粘稠物质从燃料中析出,严重时会堵塞喷气发动机过滤器,影响操作。环烷酸皂很容易与普通胶质区别开,因为环烷酸皂用热水溶解后,会分解而呈碱性反应,而胶质则不能。 环烷酸对铅、锌等有色金属腐蚀性较大,也会腐蚀喷气发动机燃料系统中零件的镀镉层,生成不溶性的腐蚀产物,严重时将破坏燃料系统的正常工作。环烷酸对钢铁的腐蚀性较小,对铝则几乎不腐蚀。 汽油对金属的酸性腐蚀主要是由于氧化生成的有机酸造成的。随着汽油中胶质的生成而出现的有机酸比环烷酸的腐蚀性强得多,特别是能溶于水的低分子有机酸,其腐蚀性很大。如果容器中有水垫或燃料中混入水分时,水层中聚集的酸可以达到一定的浓度,对金属产生强烈的电化学腐蚀。煤油也有类似情况。因此,在储存液体燃料时,应尽量避免水分混入燃料。此外,储油容器或燃料系统中使用不同金属,亦将促进电极电位代数值较小的金属(较活泼的金属)的迅速腐蚀。 随着有机酸相对分子质量的增大,它们与金属作用后生成的盐类在燃料中的溶解度愈来愈小。这些盐类常粘附在容器及燃料系统的金属表面,部分悬浮于燃料中,使用中将会堵塞滤油器、喷嘴或燃油导管,影响燃油的正常流通。车辆长期存放中有时就会出现上述现象。因此,各种液体燃料均对有机酸含量作出严格的限制。相关检测仪器是羽通公司生产的YT-264系列酸值测定仪。 三、水溶性酸或碱 石油产品中的水溶性酸包括硫酸、磺酸、酸性硫酸酯,以及因氧化而生成的低分子有机酸。石油产品中的水溶性碱一般是氢氧化钠。经过正常精制的各种液体燃料都不含有水溶性酸或碱。但是,如果生产中控制不严,或在储存运愉过程中容器不清洁(例如容器用碱洗去油或用硫酸除锈后清洗不够),均有可能混入少量水溶性酸或碱。低分子有机酸则是燃料长期储存中氧化变质后生成的产物。 水溶性酸不仅对钢铁,而且对其他金属都有强烈的腐蚀作用,它们与金属作用后生成相应的盐类。水溶性碱主要对铝及铝合金有强烈的腐蚀。当燃料中有少量水溶性碱时,它能与铝及铝合金表面的氧化铝薄膜作用生成NaAlO2,新暴露的金属铝则容易与溶液中的水分作用,生成胶状的Al(OH)3沉淀。这种沉淀能堵塞滤清器的滤网、喷油嘴或导管。由于水溶性酸或碱的严重危害,一般燃料中均严格规定不许含有。检测仪器为YT-259石油产品水溶性酸和碱测定仪。 四、水分 燃料中混入的水分对金属的腐蚀表现在两个方面:一是水分能直接引起金属的化学和电化学腐蚀 二是燃料中的某些含硫及酸性腐蚀性物质能溶解在水中,加速金属的腐蚀过程。 燃料中的游离水对金属的危害很大,它能腐蚀各种钢制零件,例如钢油罐、油桶、管道、阀门以及其他零件等。水分对低合金钢有较强烈的腐蚀作用,也腐蚀铜和锌等有色金属,对青铜不产生腐蚀。溶解在燃料中的微量水分只引起低合金钢的腐蚀。 在车辆和飞机发动机的燃料中,腐蚀一般容易发生于间歇和慢速运动的滑动部件上,特别是当发动机停放时间过久而又未按规定时间起动试车时,zui容易使各种钢制零件发生腐蚀。腐蚀表面往往出现斑点,生成褐色的絮状沉淀(含有氢氧化铁),堵塞过滤器,有时甚至卡住活门、套筒、活塞等精密机件,从而破坏燃料系统的正常工作。水分的检测主要采用YT-260蒸馏法水分测定仪和YT-11133系列卡尔费休微量水分测定仪。 五、微生物 中国科学院微生物研究所曾对液体燃料中的微生物进行了研究,在国产汽油、喷气燃料、灯用煤油及柴油中分离出细菌82株,真菌约41株。分离出的细菌有假单孢菌属、棒状杆菌属、节杆菌属和产碱杆菌属等,真菌有树脂芽枝霉、茄病镰刀霉、瓦克青霉、杂色曲霉和构巢曲霉等。有的菌种可在喷气燃料中存活300天以上。 喷气燃料中的细菌和真菌约有100多种,zui常见的是树脂芽枝霉。在有水的环境中,细菌能在一较宽的温度范围内生长,zui有利的繁殖温度是25-35度。如有铁锈及污渣等存在,繁殖特别迅速。它们主要以直链烃为食物,然后产生出二氧化碳、醇、酯、有机酸等物质。当储油容器、飞机油箱等长期未清洗,底部积水,在湿热的情况下,细菌极易繁殖。在油水界面上繁殖出的细菌,有的能产生有机酸,有的能将燃料的硫化物转化为硫及硫化氢等活性含硫物质,使容器遭受腐蚀。 为了防止细菌的腐蚀,可以在燃料中加入杀菌剂。这类物质如甲基紫,在每毫升燃料中加入万分之四克即能阻止细菌引起的腐蚀。有的用硼砂、乙二醇硼酸盐或有机硼(加人量0.05%)。因为硼基杀菌剂对祸轮有影响,不能连续使用,只能周期性地加入。此外,还有脂肪族伯胺的醋酸盐及氯霉素等亦可用作杀菌剂。烃类中的细菌缺乏游离水时,便不会繁殖,所以在储运及使用过程中,防止水分进人燃料和及时排出油箱中的水分,消灭细菌繁殖的条件,也可以防止细菌引起的腐蚀。 六、乙液 含有乙液的航空汽油燃烧后的产物也能对金属引起腐蚀。腐蚀有两种情况: 1)乙液中含有的引出剂如溴乙烷等在高温下产生热分解,生成卤化氢,生成的卤化氢在高温下能和金属作用,发生[url=https://insevent.instrument.com.cn/t/Mp][color=#3333ff]气相[/color][/url]腐蚀,也称热腐蚀。乙液中的引出剂愈多,腐蚀也愈严重。例如发动机中的排气阀等零件就很容易遭受热腐蚀。 2)乙液汽油燃烧后,在发动机燃烧室壁和活塞顶等零件上常聚积有少量溴化铅沉淀。当发动机停放冷却时,溴化铅与凝结水作用,进行水解而生成氢溴酸HBr,对金属产生电化学腐蚀。这种腐蚀又称冷腐蚀。为此,使用过乙液汽油的发动机在长期封存时,燃烧室内需注入滑油或滑脂以防止腐蚀。此外,在储存乙液汽油的容器中有水分存在时,也能使乙液中的引出剂发生水解而生成HBr。它对锌铁(油桶)和镁合金(飞机油箱)等均有强烈的腐蚀作用。因此,在储存和运输乙液汽油时应注意采取措施,防止水分进入燃料

1.什么是油品的腐蚀性? 石油产品在储存、运输和使用过程中 ,对所接触的机械设备、金属材料、塑料及橡胶制品等引起破坏的能力,称为油品的腐蚀性。由于机械设备和零件多为金属制品,因此,油品腐蚀性主要指的是对金属材料的腐蚀。2.油品中腐蚀性组分主要有哪些? 油品中的腐蚀性组分只要有活性硫化物(如元素硫、硫化氢和硫醇等)和有机酸性物质(如RCOH),还有少量的无机酸和碱性物质。3.评定车用汽油腐蚀性指标有哪些? 评定车用汽油腐蚀性的指标有硫含量、硫醇、铜片腐蚀和水溶性酸、碱。4.评定轻柴油和车用柴油腐蚀性指标有哪些? 评定轻柴油和车用柴油腐蚀性指标有硫含量、酸度和铜片腐蚀。5.评定喷气燃料腐蚀性指标有哪些? 评定喷气燃料腐蚀性指标有铜片腐蚀、银片腐蚀、总硫含量、硫醇性硫和博士试验、总酸值。6.评定润滑油腐蚀性指标有哪些? 评定润滑油腐蚀性指标有水溶性酸碱、腐蚀试验、酸值、腐蚀度。