方案详情文

智能文字提取功能测试中

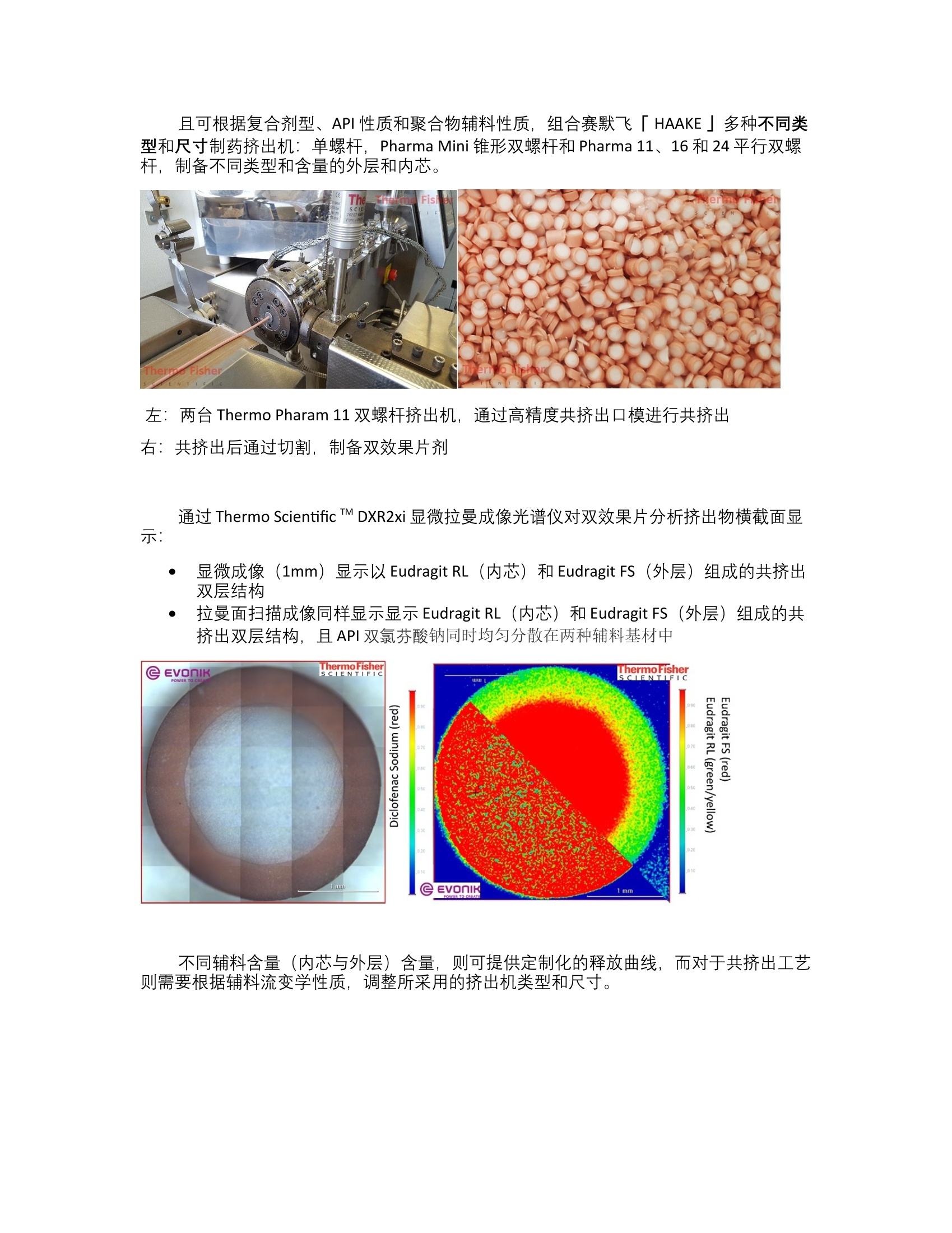

通过拉曼光谱和扫面电镜理解熔融挤出制备无定型固体分散体 熔融挤出(Melt-extrusion),或者被大家俗称的热熔挤出(Hot-melt extrusion)技术,在后一致性评价阶段和“带量采购”的政策后,已被众多制药企业作为制药新工艺和新剂型开发的热门工艺。赛默飞「 HAAKE 」流变学与连续化工艺自2008年开始在国内推广此技术,陪伴着国内用户对此技术从设备认识(1.0阶段:2016年前),工艺加速(2.0阶段:2016-2019年)至今天的3.0产品化,已经积累了百套从Pharma Mini锥形双螺杆系列,Pharma 11至Pharam 24平行双螺杆系列的庞大连续化工艺用户群。 在“带量采购”的政策的影响下,各家制药企业已经将固体制剂的目光从简单的仿制药或高端仿制(赛默飞用户中占45%),快速转移至改良剂型(25%)和创新药(30%),在创新药中,创新剂型以其竞争少,技术瓶颈高而被研发实力较强的企业优先布局。熔融挤出(ME)技术本身源自食品加工和高分子材料加工,具有许多非常成熟的工艺和成型手段,结合现有固体分散体工艺,可以快速转化为新剂型的创新药。 赛默飞「 HAAKE 」流变学与连续化工艺将为大家带来以下3种已具备产品化的全新剂型工艺: 一、赛默飞熔融挤出 之 共挤出技术(Co-Extusion) 共挤出技术(Co-Extusion)在传统聚合物行业中应用广泛且成熟,大家日常生活中所熟知的许多产品均会采用共挤出技术,例如:家用电线、电缆和光纤、各类多层复合管材、食品和光学包装的多层复合共挤膜等,此技术可将多种不同特性的多层物料在连续化挤出过程中彼此复合在一起,从而使得一种制品兼具集中不同材料的优良特性。 赛默飞「 HAAKE 」强大的转矩流变仪平台也为各大高分子/材料/化工学院提供了多种共挤出技术,图为转矩流变仪PolyLab OS搭载单螺杆挤出机和线缆挤出口模制备PVC线缆包覆。 赛默飞制药熔融挤出工艺(ME)早在5年前就已经与BASF和Evonik完成了共挤出工艺,制备了多种一片具有: 速释与缓释药效共存(即无需起夜服用药物) pH依赖和pH非依赖性共存 且可根据复合剂型、API性质和聚合物辅料性质,组合赛默飞「 HAAKE 」多种不同类型和尺寸制药挤出机:单螺杆,Pharma Mini锥形双螺杆和Pharma 11、16和24平行双螺杆,制备不同类型和含量的外层和内芯。 左:两台Thermo Pharam 11双螺杆挤出机,通过高精度共挤出口模进行共挤出 右:共挤出后通过切割,制备双效果片剂 通过Thermo Scientific TM DXR2xi显微拉曼成像光谱仪对双效果片分析挤出物横截面显示: 显微成像(1mm)显示以Eudragit RL(内芯)和Eudragit FS(外层)组成的共挤出双层结构 拉曼面扫描成像同样显示显示Eudragit RL(内芯)和Eudragit FS(外层)组成的共挤出双层结构,且API双氯芬酸钠同时均匀分散在两种辅料基材中 不同辅料含量(内芯与外层)含量,则可提供定制化的释放曲线,而对于共挤出工艺则需要根据辅料流变学性质,调整所采用的挤出机类型和尺寸。 更多内容研究结果可关注“2nd EUROPEAN CONFERENCE on Pharmaceutics 3 April to 4 April 2017 | Krakow, Poland” 赛默飞熔融挤出 之 无溶剂挤出法膜剂制备 膜剂作为小众偏门剂型,上市种类不多,可供仿制的品种也不多,但在“带量采购”的政策后,作为竞争程度最小,一旦品种上市几乎独占市场。传统制药的膜剂分为贴膜剂和口崩膜(ODF),工艺基本任然采用溶剂法进行制备,需要脱除溶剂后成膜、切割。 Hot-Melt Extrusion with BASF Pharma Polymers, Kolter, Karl, Gryczke, 2012 熔融挤出工艺(ME)是一种无须溶剂的连续化工艺,其辅料中的热塑性高分子聚合物占较高比例,利用聚合物熔融后分子链易于流动的性质,也可像日常生活和工业中的薄膜制品一样进行制备。结合熔融挤出(ME)工艺本身具有的难溶性API增溶和分子级别的分散,可通过一步工艺直接完成增溶、分散和成型。 赛默飞「 HAAKE 」强大的转矩流变仪平台可进行单层(上)吹膜工艺和流延膜工艺。 左:PolyLab OS转矩流变仪单螺杆吹膜工艺 右:PolyLab OS转矩流变仪流延工艺 及 双辊冷却牵引下游 根据现有熔融挤出辅料的流变学性质,相对于吹膜工艺需考察辅料拉伸场下的延展性所带来的薄膜厚度均一性、冷却速率和剖分收卷问题,流延膜工艺的膜厚均一可控、(冷辊)冷却迅速和下游收卷便捷等更适合制药应用。 赛默飞Pharma 11 膜剂生产线,包含失重式喂料器、流延口模和GMP版双辊冷却牵引下游。 赛默飞自2018年起已与BASF和Merck(德国)共同设计开发适用于熔融挤出工艺的贴膜剂和口崩膜(ODF)的配方,并成功完成连续化生产,最大流延口模宽达150mm,。口崩膜(ODF)剂配方可做到常温入水5秒速溶效果。 赛默飞熔融挤出 之 制药3D打印增材制备 增材制造(AM)俗称 3D打印(3DP)技术,作为快速成型和定制化工艺的一种,已是时下最新颖的制造技术之一。除各类合金外,有机类增材材料及工艺主要为: 熔融沉积成型(FDM):使用3D打印材料“墨水”之一的聚合物线材,通过加热熔融,通过逐层打印截面成型 聚合物喷射PolyJet:类似于喷墨打印,通过打印喷头将感光聚合物喷射在工作台上,通过紫外光进行凝固,逐层打印截面成型 光固化成型(SLA)和连续液态界面制造(CLIP):快速成型技术(相较于FDM),采用特定波长与强度的激光聚焦到光固化材料表面,使之发生聚合反应,再由点到线,由线到面,层层叠加成型,CLIP技术属于SLA技术的改良方式; 由于受到材料限制,暂时可应用制药应用的3D打印的技术以熔融沉积成型(FDM)的材料更为通用,技术更为成熟;其次连续液态界面制造(CLIP)仍在发掘可使用的材料(药用光固化聚合物)和固化反应机理(采用赛默飞旋转流变仪—红外分子光谱联用技术,研究固话机制和反应对API影响)。 FDM(熔融沉积成型)最为关键的两点之一:作为3D打印“墨水”的挤出线材,其直径的均一度和流变性(加工,使用和结构等)是材料的基本指标。在之前的《熔融挤出工艺只有平行双螺杆吗?赛默飞为您打开Pharma Mini锥形双螺杆的正确使用方法和针对剂型应用》中已经介绍了平行双螺杆工艺的优势是极佳的分子级别的混合能力,但在口模处物料流动具有波动性,需借助Thermo「 HAAKE 」强大的转矩流变仪体系中的熔体泵,通过齿轮将此波动性降低,保证后续口模中流场的稳压和稳流 Thermo于2019年已经推出普通聚合物3D打印FDM用线材挤出线(包含熔体泵和后牵引)及制药版熔体泵用于药物3D打印FDM用线材制备,熔体泵在制药中的应用已经在与FDA进行更多实验以验证可行性。 同时,作为3D打印的“墨水”和固体分散体基材的聚合物辅料,也扮演了至关重要的角色,其需要同时满足以下要求: 可用于制备速释或缓控释的固体分散体 可用于挤出且其挤出流变学性质易于控制(粘弹性所导致的离膜涨大等) API和辅料的热稳定性: 熔融挤出过程中的,在满足制备固体分散体所需能量同时,短停留时间(RT)内的API与辅料热稳定性 3D打印(仅依靠热能)过程中,聚合物熔融(热不良导体)所需较长时间或更高温度加速熔融下,API的高温降解、药用辅料的稳定性(分子量变化)和固体分散体的老化,都会影响所打印药品的释放 赛默飞「 HAAKE 」MARS系列旋转流变仪对材料进行热稳定性(分子量变化)测试 赛默飞「 HAAKE 」在德国卡尔斯鲁厄的研发总部已与Merck(德国)就Parteck® MXP(PVA)进行定径挤出FDM线材,并通过3D打印机完成了固体分散体打印,更多工艺、配套设备和结果请与Thermo和Merck咨询。 熔融挤出工艺并非一台挤出机,而是一整套配合配方和物料性质,搭配合适的工艺及设备完整的定制工艺生产线。 赛默飞材料科学部(MSD)及其HAAKE流变学与连续化工艺(MC),将结合众多检测和分析手段,为你打造最为完善的熔融挤出工艺生产线。 以上内容为赛默飞原创内容,未经允许不得转载和复制。 通过拉曼光谱和扫面电镜理解熔融挤出制备无定型固体分散体如需查看图片请下载文章。以下内容为赛默飞原创内容,未经允许不得转载和复制。 熔融挤出(Melt-extrusion),或者被大家俗称的热熔挤出(Hot-melt extrusion)技术,在后一致性评价阶段和“带量采购”的政策后,已被众多制药企业作为制药新工艺和新剂型开发的热门工艺。赛默飞「 HAAKE 」流变学与连续化工艺自2008年开始在国内推广此技术,陪伴着国内用户对此技术从设备认识(1.0阶段:2016年前),工艺加速(2.0阶段:2016-2019年)至今天的3.0产品化,已经积累了百套从Pharma Mini锥形双螺杆系列,Pharma 11至Pharam 24平行双螺杆系列的庞大连续化工艺用户群。 在“带量采购”的政策的影响下,各家制药企业已经将固体制剂的目光从简单的仿制药或高端仿制(赛默飞用户中占45%),快速转移至改良剂型(25%)和创新药(30%),在创新药中,创新剂型以其竞争少,技术瓶颈高而被研发实力较强的企业优先布局。熔融挤出(ME)技术本身源自食品加工和高分子材料加工,具有许多非常成熟的工艺和成型手段,结合现有固体分散体工艺,可以快速转化为新剂型的创新药。赛默飞「 HAAKE 」流变学与连续化工艺将为大家带来以下3种已具备产品化的全新剂型工艺:一、赛默飞熔融挤出 之 共挤出技术(Co-Extusion) 共挤出技术(Co-Extusion)在传统聚合物行业中应用广泛且成熟,大家日常生活中所熟知的许多产品均会采用共挤出技术,例如:家用电线、电缆和光纤、各类多层复合管材、食品和光学包装的多层复合共挤膜等,此技术可将多种不同特性的多层物料在连续化挤出过程中彼此复合在一起,从而使得一种制品兼具集中不同材料的优良特性。 赛默飞「 HAAKE 」强大的转矩流变仪平台也为各大高分子/材料/化工学院提供了多种共挤出技术,图为转矩流变仪PolyLab OS搭载单螺杆挤出机和线缆挤出口模制备PVC线缆包覆。 赛默飞制药熔融挤出工艺(ME)早在5年前就已经与BASF和Evonik完成了共挤出工艺,制备了多种一片具有:· 速释与缓释药效共存(即无需起夜服用药物)· pH依赖和pH非依赖性共存 且可根据复合剂型、API性质和聚合物辅料性质,组合赛默飞「 HAAKE 」多种不同类型和尺寸制药挤出机:单螺杆,Pharma Mini锥形双螺杆和Pharma 11、16和24平行双螺杆,制备不同类型和含量的外层和内芯。 左:两台Thermo Pharam 11双螺杆挤出机,通过高精度共挤出口模进行共挤出右:共挤出后通过切割,制备双效果片剂 通过Thermo Scientific TM DXR2xi显微拉曼成像光谱仪对双效果片分析挤出物横截面显示:· 显微成像(1mm)显示以Eudragit RL(内芯)和Eudragit FS(外层)组成的共挤出双层结构· 拉曼面扫描成像同样显示显示Eudragit RL(内芯)和Eudragit FS(外层)组成的共挤出双层结构,且API双氯芬酸钠同时均匀分散在两种辅料基材中 不同辅料含量(内芯与外层)含量,则可提供定制化的释放曲线,而对于共挤出工艺则需要根据辅料流变学性质,调整所采用的挤出机类型和尺寸。更多内容研究结果可关注“2nd EUROPEAN CONFERENCE on Pharmaceutics 3 April to 4 April 2017 | Krakow, Poland” 赛默飞熔融挤出 之 无溶剂挤出法膜剂制备 膜剂作为小众偏门剂型,上市种类不多,可供仿制的品种也不多,但在“带量采购”的政策后,作为竞争程度最小,一旦品种上市几乎独占市场。传统制药的膜剂分为贴膜剂和口崩膜(ODF),工艺基本任然采用溶剂法进行制备,需要脱除溶剂后成膜、切割。Hot-Melt Extrusion with BASF Pharma Polymers, Kolter, Karl, Gryczke, 2012 熔融挤出工艺(ME)是一种无须溶剂的连续化工艺,其辅料中的热塑性高分子聚合物占较高比例,利用聚合物熔融后分子链易于流动的性质,也可像日常生活和工业中的薄膜制品一样进行制备。结合熔融挤出(ME)工艺本身具有的难溶性API增溶和分子级别的分散,可通过一步工艺直接完成增溶、分散和成型。 赛默飞「 HAAKE 」强大的转矩流变仪平台可进行单层(上)吹膜工艺和流延膜工艺。 左:PolyLab OS转矩流变仪单螺杆吹膜工艺右:PolyLab OS转矩流变仪流延工艺 及 双辊冷却牵引下游 根据现有熔融挤出辅料的流变学性质,相对于吹膜工艺需考察辅料拉伸场下的延展性所带来的薄膜厚度均一性、冷却速率和剖分收卷问题,流延膜工艺的膜厚均一可控、(冷辊)冷却迅速和下游收卷便捷等更适合制药应用。 赛默飞Pharma 11 膜剂生产线,包含失重式喂料器、流延口模和GMP版双辊冷却牵引下游。 赛默飞自2018年起已与BASF和Merck(德国)共同设计开发适用于熔融挤出工艺的贴膜剂和口崩膜(ODF)的配方,并成功完成连续化生产,最大流延口模宽达150mm,。口崩膜(ODF)剂配方可做到常温入水5秒速溶效果。赛默飞熔融挤出 之 制药3D打印增材制备 增材制造(AM)俗称 3D打印(3DP)技术,作为快速成型和定制化工艺的一种,已是时下最新颖的制造技术之一。除各类合金外,有机类增材材料及工艺主要为:• 熔融沉积成型(FDM):使用3D打印材料“墨水”之一的聚合物线材,通过加热熔融,通过逐层打印截面成型• 聚合物喷射PolyJet:类似于喷墨打印,通过打印喷头将感光聚合物喷射在工作台上,通过紫外光进行凝固,逐层打印截面成型• 光固化成型(SLA)和连续液态界面制造(CLIP):快速成型技术(相较于FDM),采用特定波长与强度的激光聚焦到光固化材料表面,使之发生聚合反应,再由点到线,由线到面,层层叠加成型,CLIP技术属于SLA技术的改良方式; 由于受到材料限制,暂时可应用制药应用的3D打印的技术以熔融沉积成型(FDM)的材料更为通用,技术更为成熟;其次连续液态界面制造(CLIP)仍在发掘可使用的材料(药用光固化聚合物)和固化反应机理(采用赛默飞旋转流变仪—红外分子光谱联用技术,研究固话机制和反应对API影响)。FDM(熔融沉积成型)最为关键的两点之一:作为3D打印“墨水”的挤出线材,其直径的均一度和流变性(加工,使用和结构等)是材料的基本指标。在之前的《熔融挤出工艺只有平行双螺杆吗?赛默飞为您打开Pharma Mini锥形双螺杆的正确使用方法和针对剂型应用》中已经介绍了平行双螺杆工艺的优势是极佳的分子级别的混合能力,但在口模处物料流动具有波动性,需借助Thermo「 HAAKE 」强大的转矩流变仪体系中的熔体泵,通过齿轮将此波动性降低,保证后续口模中流场的稳压和稳流Thermo于2019年已经推出普通聚合物3D打印FDM用线材挤出线(包含熔体泵和后牵引)及制药版熔体泵用于药物3D打印FDM用线材制备,熔体泵在制药中的应用已经在与FDA进行更多实验以验证可行性。 同时,作为3D打印的“墨水”和固体分散体基材的聚合物辅料,也扮演了至关重要的角色,其需要同时满足以下要求:1) 可用于制备速释或缓控释的固体分散体2) 可用于挤出且其挤出流变学性质易于控制(粘弹性所导致的离膜涨大等)3) API和辅料的热稳定性:• 熔融挤出过程中的,在满足制备固体分散体所需能量同时,短停留时间(RT)内的API与辅料热稳定性• 3D打印(仅依靠热能)过程中,聚合物熔融(热不良导体)所需较长时间或更高温度加速熔融下,API的高温降解、药用辅料的稳定性(分子量变化)和固体分散体的老化,都会影响所打印药品的释放赛默飞「 HAAKE 」MARS系列旋转流变仪对材料进行热稳定性(分子量变化)测试 赛默飞「 HAAKE 」在德国卡尔斯鲁厄的研发总部已与Merck(德国)就Parteck® MXP(PVA)进行定径挤出FDM线材,并通过3D打印机完成了固体分散体打印,更多工艺、配套设备和结果请与Thermo和Merck咨询 熔融挤出工艺并非一台挤出机,而是一整套配合配方和物料性质,搭配合适的工艺及设备完整的定制工艺生产线。 赛默飞材料科学部(MSD)及其HAAKE流变学与连续化工艺(MC),将结合众多检测和分析手段,为你打造最为完善的熔融挤出工艺生产线。

关闭-

1/6

-

2/6

还剩4页未读,是否继续阅读?

继续免费阅读全文产品配置单

赛默飞世尔科技材料表征为您提供《制药技术中融挤出制备无定型固体分散体检测方案(流变仪)》,该方案主要用于其他中其他检测,参考标准《暂无》,《制药技术中融挤出制备无定型固体分散体检测方案(流变仪)》用到的仪器有多功能转矩流变仪HAAKE PolyLab OS、模块化转矩流变仪HAAKE PolyLab QC。

我要纠错

相关方案

咨询

咨询