方案详情文

智能文字提取功能测试中

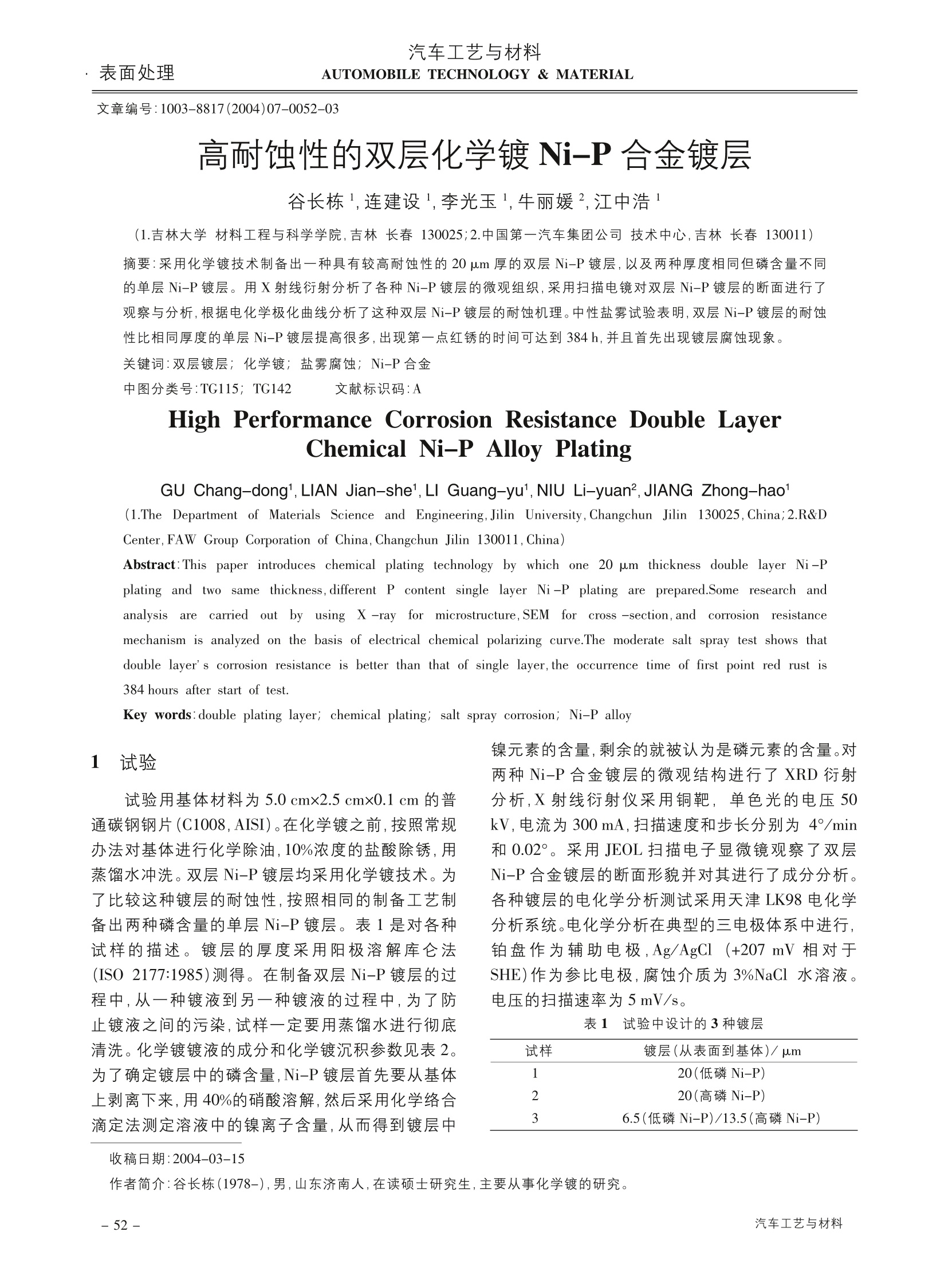

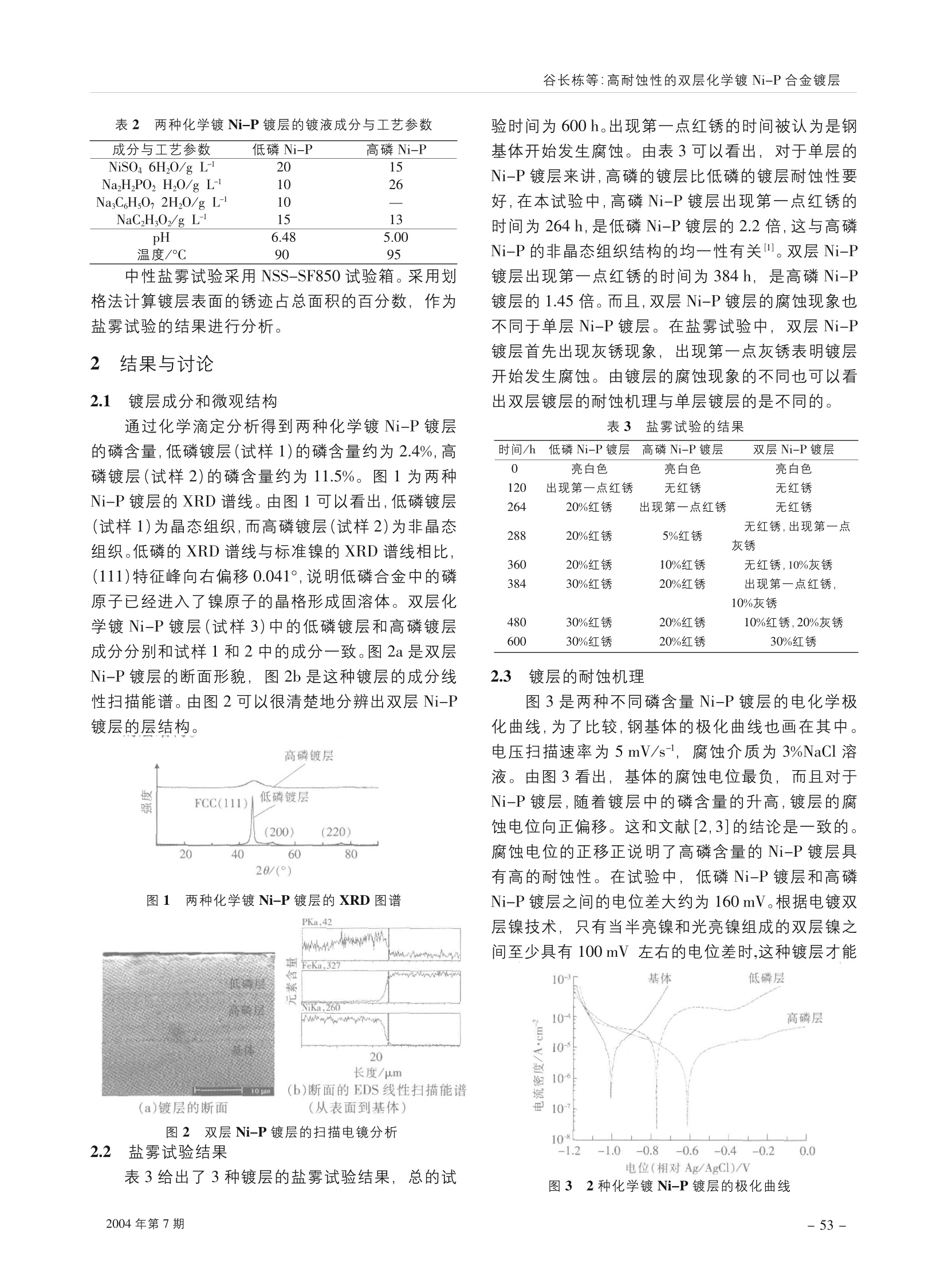

汽车工艺与材料AUTOMOBILE TECHNOLOGY & MATERIAL.表面处理 谷长栋等:高耐蚀性的双层化学镀 Ni-P合金镀层 高耐蚀性的双层化学镀 Ni-P合金镀层 谷长栋连建设设李光玉1牛丽媛’江中浩1 (1.吉林大学材料工程与科学学院,吉林长春1300252.中国第一汽车集团公司技术中心,吉林长春130011) 摘要:采用化学镀技术制备出一种具有较高耐蚀性的20 pum 厚的双层 Ni-P镀层,以及两种厚度相同但磷含量不同的单层 Ni-P镀层。用X射线衍射分析了各种 Ni-P镀层的微观组织采用扫描电镜对双层 Ni-P镀层的断面进行了观察与分析,根据电化学极化曲线分析了这种双层 Ni-P 镀层的耐蚀机理。中性盐雾试验表明,双层 Ni-P 镀层的耐蚀性比相同厚度的单层 Ni-P 镀层提高很多,出现第一点红锈的时间可达到384 h ,并且首先出现镀层腐蚀现象。 关键词:双层镀层;化学镀;盐雾腐蚀; Ni-P合金 中图分类号 TG115 ; TG142 文献标识码:A High Performance Corrosion Resistance Double LayerChemical Ni-P Alloy Plating GU Chang-dong1 ,LIAN Jian-she1 ,LI Guang-yu1 ,NIU Li-yuan? JIANG Zhong-hao1 (1.The Department of Materials Science and Engineering Jilin University ,Changchun Jilin 130025 ,China 2.R&D Center FAW Group Corporation of China ,Changchun Jilin 130011 ,China )Abstract This paper introduces chemical plating technology by which one 20 uum thickness doublelayer Ni-Pplating and two same thickness ,different P content single layer Ni-P plating are prepared.Some research andanalysisi aarecarried outby usingX-rayfor microstructure SEM for cross -section anddcorrosion resistancemechanism is analyzed on the basis of electrical chemical polarizing curve.The moderate salt spray test shows thatdouble layer's corrosion resistance is better than that of single layer the occurrence time of first point red rust is384 hours after start of test. 试验 试验用基体材料为5.0 cmx2.5 cmx0.1 cm 的普通碳钢钢片( C1008 ,AISI )。在化学镀之前按照常规办法对基体进行化学除油,10%浓度的盐酸除锈,用蒸馏水冲洗。双层 Ni-P镀层均采用化学镀技术。为了比较这种镀层的耐蚀性,按照相同的制备工艺制备出两种磷含量的单层 Ni-P镀层。表1是对各种试样的描述。镀层的厚度采用阳极溶解库仑法(ISO 2177:1985 )测得。在制备双层 Ni-P 镀层的过程中,从一种镀液到另一种镀液的过程中,为了防止镀液之间的污染,试样一定要用蒸馏水进行彻底清洗。化学镀镀液的成分和化学镀沉积参数见表2。为了确定镀层中的磷含量 Ni-P镀层首先要从基体上剥离下来,用40%的硝酸溶解,然后采用化学络合滴定法测定溶液中的镍离子含量,从而得到镀层中 镍元素的含量,剩余的就被认为是磷元素的含量。对两种 Ni-P合金镀层的微观结构进行了 XRD 衍射分析X射线衍射仪采用铜靶,单色光的电压50kV电流为300 mA扫描速度和步长分别为 4°/min和0.02°。采用 JEOL 扫描电子显微镜观察了双层Ni-P合金镀层的断面形貌并对其进行了成分分析。各种镀层的电化学分析析试采用天津LK98电化学分析系统。电化学分析在典型的三电极体系中进行,铂盘作为辅助电极 Ag/AgCl (+207 mV 相对于SHE 作为参比电极,腐蚀介质为3%NaCl 水溶液。电压的扫描速率为 5mV/s。 表1 试验中设计的3种镀层 试样 镀层(从表面到基体) um 1 20( 低磷Ni-P) 2 20(高磷Ni-P) 3 6.5(低磷 Ni-P)13.5( 高磷Ni-P) ( 作者简介:谷长栋(1978-)男,山东济南人,在读硕士研究生,主要从事化学镀的研究。 ) 表2 两种化学镀 Ni-P 镀层的镀液成分与工艺参数 成分与工艺参数 低磷 Ni-P 高磷Ni-P NiSO:6H0/gL 20 15 NaH,PO,H0/gL 10 26 Na3C,H,0; 2H20/g L 10 — NaC2H,0z/gL 15 13 pH 6.48 5.00 温度/℃ 90 95 中性盐雾试验采用 NSS-SF850 试验箱。采用划格法计算镀层表面的锈迹占总面积的百分数,作为盐雾试验的结果进行分析。 2结果与讨论 2.1 镀层成分和微观结构 通过化学滴定分析得到两种化学镀Ni-P镀层的磷含量,低磷镀层(试样1)的磷含量约为2.4%高磷镀层(试样2)的磷含量约为11.5%。图1为两种Ni-P 镀层的 XRD 谱线。由图1可以看出,低磷镀层(试样1)为晶态组织,而高磷镀层(试样2)为非晶态组织。低磷的 XRD 谱线与标准镍的XRD 谱线相比,(111)特征峰向右偏移 0.041°说明低磷合金中的磷原子已经进入了镍原子的晶格形成固溶体。双层化学镀Ni-P镀层(试样3)中的低磷镀层和高磷镀层成分分别和试样1和2中的成分一致。图2a是双层Ni-P 镀层的断面形貌,图2b是这种镀层的成分线性扫描能谱。由图2可以很清楚地分辨出双层 Ni-P镀层的层结构。 图1两种种学镀 Ni-P 镀层的 XRD图谱 PKa,42 图2双层 Ni-P镀层的扫描电镜分析 2.2 盐雾试验结果 表3给出了3种镀层的盐雾试验结果,总的试 验时间为 600h。出现第一点红锈的时间被认为是钢基体开始发生腐蚀。由表3可以看出,对于单层的Ni-P镀层来讲,高磷的镀层比低磷的镀层耐蚀性要好,在本试验中,高磷 Ni-P镀层出现第一点红锈的时间为264h ,是低磷 Ni-P镀层的2.2倍这与高磷Ni-P的非晶态组织结构的均一性有关1。双层 Ni-P镀层出现第一点红锈的时间为384h, 是高磷 Ni-P镀层的1.45倍。而且双层Ni-P镀层的腐蚀现象也不同于单层 Ni-P镀层。在盐雾试验中,双层 Ni-P镀层首先出现灰锈现象,出现第一点灰锈表明镀层开始发生腐蚀。由镀层的腐蚀现象的不同也可以看出双层镀层的耐蚀机理与单层镀层的是不同的。 表3盐雾试验的结果 时间/h 低磷Ni-P镀层 高磷Ni-P镀层 双层Ni-P镀层 0 亮白色 亮白色 亮白色 120 出现第一点红锈 无红锈 无红锈 264 20%红秀 出现第一点红锈 无红锈 无红锈,出现第一点 288 20%红秀 5%红秀 灰锈 360 20%红秀 10%红秀 无红锈,10%灰锈 384 30%红锈 20%红秀 出现第一点红锈, 10%灰 480 30%红锈 20%红秀 10%红锈,20%灰秀 600 30%红锈 20%红秀 30%红秀 2.3镀层的耐蚀机理 图3是两种不同磷含量 Ni-P镀层的电化学极化曲线,为了比较,钢基体的极化曲线也画在其中。电压扫描速率为5mV/s-,腐蚀介质为 3%NaCl 溶液。由图3看出,基体的腐蚀电位最负,而且对于Ni-P镀层,随着镀层中的磷含量的升高,镀层的腐蚀电位向正偏移。这和文献[23]的结论是一致的。腐蚀电位的正移正说明了高磷含量的 Ni-P 镀层具有高的耐蚀性。在试验中,低磷 Ni-P镀层和高磷Ni-P镀层之间的电位差大约为160mV。根据电镀双层镍技术,只有当半亮镍和光亮镍组成的双层镍之间至少具有100mV 左右的电位差时,这种镀层才能 图3 2种化学镀 Ni-P镀层的及化曲线 在腐蚀过程中对基体发挥电化学保护的作用4。所以,设计的双层 Ni-P 镀层可以对基体起到电化学保护的作用。 图4是双层 Ni-P 镀层的耐蚀机理示意图。_般认为镀层表面的一些缺陷,比如针孔,首先引起腐蚀现象的发生。如图4所示针孔腐蚀一直沿着垂直于表面的方向向镀层深处蔓延,当针孔穿透顶层的低磷 Ni-P层遇到底层的高磷 Ni-P层时 ,由于两层之间存在电位差的原因,在层界面处出现微电池腐蚀,电位较正的高磷层作为阴极,相对应的,低磷层作为微电池的阳极。于是,针孔的纵向腐蚀变成横向腐蚀,这样顶层的低磷 Ni-P层就保护了底层的高磷Ni-P层,从而延缓了基体的腐蚀。由于双层 Ni-P镀层的电化学保护作用,所以在腐蚀发生的过程中,镀层的表面首先出现灰锈现象。而对于单层的 Ni-P镀层,当针孔出现在镀层表面的时候,针孔一直纵向发展,直到穿透镀层到达基体。因为 Ni-P 镀层相对于钢来说属于阴极性镀层,所以暴露出来的基体就会很容易被锈蚀,从而产生红锈。而对于双层的镀层,当且仅当在某些局部区域的顶层Ni-P层消耗掉,腐蚀才在高磷 Ni-P 层中发生,针孔穿透高磷Ni-P 层到达基体,从而基体开始锈蚀。按照文献[5],在镀层发生腐蚀的时候,产生的腐蚀产物也可以堵塞针孔,从而也会起到延缓基体腐蚀的作用。 图4 双层 Ni-P镀层的腐蚀机理 在电镀多层镍中,电镀工件从一种镀槽中到另一种镀槽中,会产生"双极性电极"现象I61,即电镀件一个侧面带正电荷,一个侧面带负电荷,这种现象的发生会影响到镀层之间的结合力。而在化学镀双层Ni-P镀层的制备过程中,完全采用化学镀技术,不会产生这种现象,而且由镀层的断面(图2)也可以看出,双层Ni-P镀层并没有明显的分离现象。 3 结论 a.随着磷含量的增加,化学镀 Ni-P 镀层的腐蚀电位向正移。 b.非晶态的高磷镀层比晶态的低磷镀层耐蚀性高。 c.采用化学镀方法,制备出具有较高耐蚀性的 20 um厚的双层 Ni-P镀层。盐雾试验结果表明,这种镀层出现第一点红锈的时间长达384h是相同厚度的低磷Ni-P镀层的3.2倍,是相同厚度高磷非晶Ni-P镀层的1.45倍。 ( 参考文献: ) ( [1] Alvarez M G,Vazquez S M , Audebert F et al. Corrosion Behaviour of Ni-B-Sn A morphous A l l oys[ J ]Scripta Materialia , 1998 9 : 6 61-668. ) ( [2] Lu G Zangari G. C o rrosion R esistance o f T ernary Ni-P BasedA Alloys s in S ulfuric lCCCid Solutions [J] Electrochimic a Acta.,2002472969-2979. ) ( [3] Bai A , Chuang P Y , Hu C C . The C o rrosion Beh a viorof Ni-P D eposits w ith H igh P h osphorous C o ntents i n Brine Media[ J ]Mater . Chem. Phys. 2003 ,82 :93- 1 00. ) ( [4] Tyler J M .A u tomotive Applications f or C hromium[J] Metal F inishing ,1995 93 :11-14. ) ( [5] Liu C, L eyland A , et al. C o rrosion Resistance of Multi -Layered Plasma -A s sisted Physical Vapour Deposition TiN and C rN Co atings [ J] S u rf. Coat. Technol. 2001 , 141 : 164-173. ) ( [6] 陈咏森沈品华.多层镀镍的作用机理和工艺管理[J] 表面技术 ,19 9 6 ,25(6):40-45. ) ( (责任编辑 林 溪) ) 欧美5大举措控制车内污染1欧美环保部门IMDS(国际材料数据系统组织)和EPA(美国环保局)对不可用及受控制的材料列出清单,凡是在此清单上的材料和零件其用量超过标准要求的汽车生产厂家和零件供应商都必须申报。2对于技术上要求必须使用的材料要经过环保部门审查以确保对环境和人体危害程度达到最低点后才能使用。3对于有害物质,环保部门还要求尽快开发替代物质来代替,并且对限制材料的使用状况进行定期全面检查。4汽车生产厂家要求其供应商定期向他们和环保组织申报。申报者应对其申报材料的真实及准确性负责。一旦发生未经审批的限制材料进入市场,申报者将负担巨额的罚款、产品召回、清理污染和由此所涉及的一切法律费用甚至主要负责者将会被判刑。5在欧美,减少汽车内饰有害物质的散发有多种途径。例如,采用水质涂料来取代溶剂涂料,以此减少汽车内饰件挥发性有机物质的产生和散发。目前,许多内饰件采用水质聚亚胺酯作为涂料,由于其特性是对化学物质、温度和紫外线相对稳定,挥发量小,正广泛地应用在汽车的仪表板和其他塑料件上。 汽车工艺与材料- 第期-

关闭-

1/3

-

2/3

还剩1页未读,是否继续阅读?

继续免费阅读全文产品配置单

天津市兰力科化学电子高技术有限公司为您提供《双层化学镀Ni-P合金镀层中镀层成分和微观结构检测方案 》,该方案主要用于合金中镀层成分和微观结构检测,参考标准《暂无》,《双层化学镀Ni-P合金镀层中镀层成分和微观结构检测方案 》用到的仪器有天津兰力科电化学工作站LK98BII。

我要纠错

相关方案

咨询

咨询