方案详情文

智能文字提取功能测试中

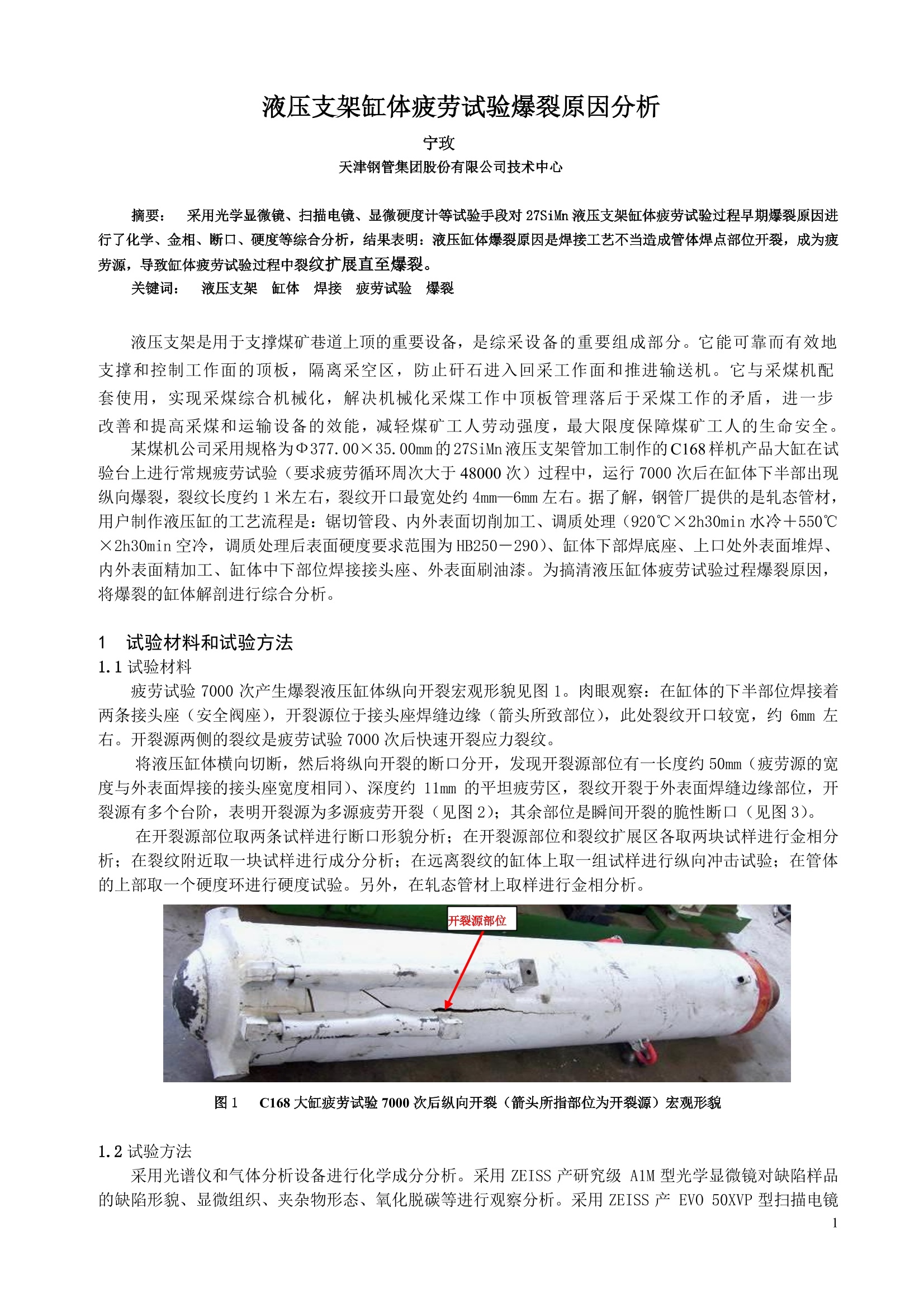

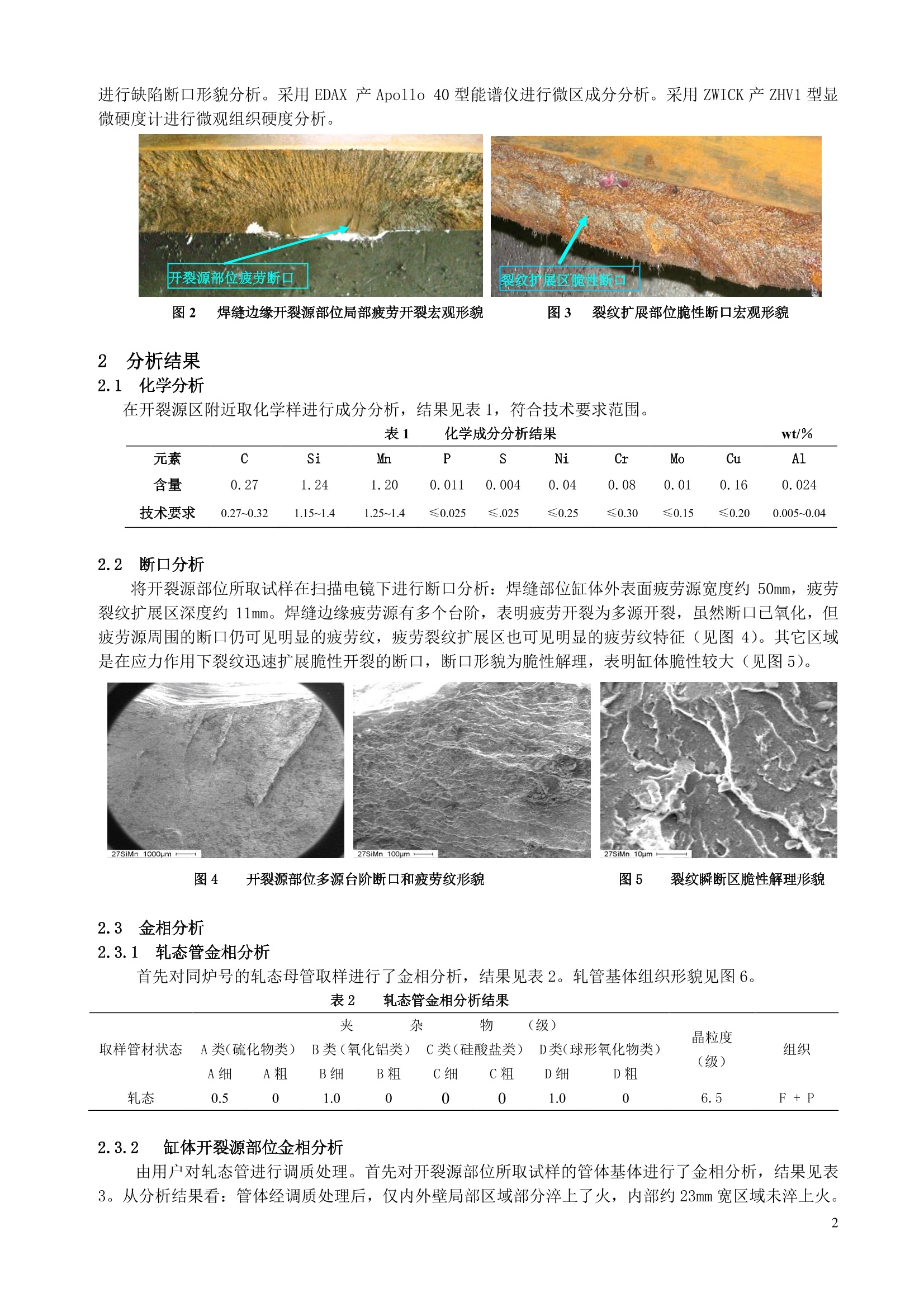

液压支架缸体疲劳试验爆裂原因分析 宁玫 天津钢管集团股份有限公司技术中心 摘要: 采用光学显微镜、扫描电镜、显微硬度计等试验手段对 27SiMn 液压支架缸体疲劳试验过程早期爆裂原因进行了化学、金相、断口、硬度等综合分析,结果表明:液压缸体爆裂原因是焊接工艺不当造成管体焊点部位开裂,成为疲劳源,导致缸体疲劳试验过程中裂纹扩展直至爆裂。 关键词: 液压支架 缸体 焊接 疲劳试验 爆裂 液压支架是用于支撑煤矿巷道上顶的重要设备,是综采设备的重要组成部分。它能可靠而有效地支撑和控制工作面的顶板,隔离采空区,防止研石进入回采工作面和推进输送机。它与采煤机配套使用,实现采煤综合机械化,解决机械化采煤工作中顶板管理落后于采煤工作的矛盾,进一步改善和提高采煤和运输设备的效能,减轻煤矿工人劳动强度,最大限度保障煤矿工人的生命安全。 某煤机公司采用规格为中377.00×35.00mm的27SiMn液压支架管加工制作的C168样机产品大缸在试验台上进行常规疲劳试验(要求疲劳循环周次大于48000次)过程中,运行7000次后在缸体下半部出现纵向爆裂,裂纹长度约1米左右,裂纹开口最宽处约 4mm-6mm 左右。据了解,钢管厂提供的是轧态管材,用户制作液压缸的工艺流程是:是切管段、内外表面切削加工、调质处理(920℃×2h30min 水冷+550℃×2h30min空冷,调质处理后表面硬度要求范围为 HB250-290)、缸体下部焊底座、上口处外表面堆焊、内外表面精加工、缸体中下部位焊接接头座、外表面刷油漆。为搞清液压缸体疲劳试验过程爆裂原因,将爆裂的缸体解剖进行综合分析。 1 试验材料和试验方法 1.1试验材料 疲劳试验7000次产生爆裂液压缸体纵向开裂宏观形貌见图1。肉眼观察:在缸体的下半部位焊接着两条接头座(安全阀座),开裂源位于接头座焊缝边缘(箭头所致部位),此处裂纹开口较宽,约6mm 左右。开裂源两侧的裂纹是疲劳试验7000次后快速开裂应力裂纹。 将液压缸体横向切断,然后将纵向开裂的断口分开,发现开裂源部位有一长度约50mm(疲劳源的宽度与外表面焊接的接头座宽度相同)、深度约 11mm 的平疲疲劳区,裂纹开裂于外表面焊缝边缘部位,开裂源有多个台阶,表明开裂源为多源疲劳开裂(见图2);其余部位是瞬间开裂的脆性断口(见图3)。 在开裂源部位取两条试样进行断口形貌分析;在开裂源部位和裂纹扩展区各取两块试样进行金相分析;在裂纹附近取一块试样进行成分分析;在远离裂纹的缸体上取一组试样进行纵向冲击试验;在管体的上部取一个硬度环进行硬度试验。另外,在轧态管材上取样进行金相分析。 图1 C168大缸疲劳试验7000次后纵向开裂(箭头所指部位为开裂源)宏观形貌 1.2试验方法 采用光谱仪和气体分析设备进行化学成分分析。采用ZEISS 产研究级 A1M 型光学显微镜对缺陷样品的缺陷形貌、显微组织、夹杂物形态、氧化脱碳等进行观察分析。采用 ZEISS 产 EVO 50XVP 型扫描电镜 进行缺陷断口形貌分析。采用 EDAX 产 Apollo 40型能谱仪进行微区成分分析。采用 ZWICK 产 ZHV1型显微硬度计进行微观组织硬度分析。 开裂源部位疲劳断口裂纹扩展区脆性断口 图2 焊缝边缘开裂源部位局部疲劳开裂宏观形貌 图3 裂纹扩展部位脆性断口宏观形貌 2分析结果 2.1 化学分析 在开裂源区附近取化学样进行成分分析,结果见表1,符合技术要求范围。 表1 化学成分分析结果 wt/% 元素 C Si Mn P Ni Cr Mo Cu Al 含量 0.27 1.24 1.20 0.011 0.004 0.04 0.08 0.01 0.16 0.024 技术要求 0.27~0.32 1.15~1.4 1.25~1.4 ≤0.025 ≤.025 ≤0.25 ≤0.30 ≤0.15 ≤0.20 0.005~0.04 2.2 断口分析 将开裂源部位所取试样在扫描电镜下进行断口分析:焊缝部位缸体外表面疲劳源宽度约 50mm, 疲劳裂纹扩展区深度约11mm。焊缝边缘疲劳源有多个台阶,表明疲劳开裂为多源开裂,虽然断口已氧化,但疲劳源周围的断口仍可见明显的疲劳纹,疲劳裂纹扩展区也可见明显的疲劳纹特征(见图4)。其它区域是在应力作用下裂纹迅速扩展脆性开裂的断口,断口形貌为脆性解理,表明缸体脆性较大(见图5)。 27SiMn 1000um27SiMn 100pm 27SiMn 10pm 图4 开裂源部位多源台阶断口和疲劳纹形貌 图5 裂纹瞬断区脆性解理形貌 2.3 金相分析 2.3.1 轧态管金相分析 首先对同炉号的轧态母管取样进行了金相分析,结果见表2。轧管基体组织形貌见图6。 表2 轧态管金相分析结果 取样管材状态 夹 杂 物 (级) 晶粒度 组织 A类(硫化物类) B类(氧化铝类))C类(硅酸盐类) D类(球形氧化物类) (级) A细 A粗 B细 B粗 C细 C粗 D细 D粗 轧态 0.5 1.0 0 0 0 1.0 0 6.5 F+P 2.3.2 缸体开裂源部位金相分析 由用户对轧态管进行调质处理。首先对开裂源部位所取试样的管体基体进行了金相分析,结果见表3。从分析结果看:管体经调质处理后,仅内外壁局部区域部分淬上了火,内部约 23mm 宽区域未淬上火。 内外壁组织是回火索氏体(S回)+贝氏体(B)+铁素体(F),(见图7),内部未淬上火的组织为贝氏体(B)+屈氏体(T)+铁素体(F),(见图8)。 表3 金相分析结果 试样状态 管体分析部位 夹 杂 物 (级) 晶粒度(级) 组织 A类 B类 C类 D类 A细 A粗 B细 B粗 C细 C粗 D细 D粗 外壁约8mm 深区域 7.5 S回+B+F 调质 7.0 B+T+F 中间约 23mm 宽区域 0.5 0 0.5 0 0 0 1.0 0处理内壁约4mm 深区域 7.5 S回+B+F 开裂源位于管体外壁焊缝部位,焊缝深度约5mm(见图9)。焊缝组织为呈粗大柱状晶分布的贝氏体+铁素体(见图10)。焊缝熔合线周围管体的热影响区组织为针状马氏体,此硬脆区域宽度约1mm左右(见图11);焊缝与基体过渡区组织为马氏体+铁素体(见图12),细晶区组织为贝氏体+铁素体(见图13)。 图6钢管管态(F+P)组织 图7开裂源周围管体外壁(S回+B+F)组织 图8开裂源周围管体内部(B++F)组织 图9开裂源部位横截面外壁焊缝处组织 图10焊缝部位粗大柱状状(B+F)组织图11开裂源管体热影响区(M)组织 显微硬度试验 对开裂源部位所取试样的焊缝区、热影响区、过渡细晶区和附近基体部位分别进行显微硬度试验;同时,对焊缝周围的管体从外壁至心部每间隔1mm 进行显微硬度试验,结果见表4。从试验结果看:焊缝热影响区马氏体硬度很高,过渡细晶区硬度也偏高;管体外壁硬度偏高,心部硬度明显偏低。 表4 焊缝周围和管体显微硬度试验结果 (HV0.5) 试验部位/试验点 1 2 3 4 5 6 7 8 9 10 11 焊缝区域(从外至里) 235 242 245 249 251 262 热影响区M组织部位 476 478 491 485 478 468 过渡细晶区 341 351 359 348 361 354 邻近过渡区基体部位 265 270 259 255 251 247 管体外壁至心部部位 282 293 288 296 291 252 251 252 231 228 221 2.5 力学性能试验 在用户调质处理并进行了压力试验7000次后开裂的液压缸体上(远离裂纹部位)取一组试样进行冲击试验,在远离裂纹的缸体端部切取一管环进行硬度试验,结果见表5。从分析结果可以看出:管体的硬度偏低;所取试样的冲击值比较低。 表5 开裂液压缸体所取试样的力学性能试验结果 10mm×10mm纵向冲击 20℃ 布氏硬度 (壁厚中间部位四象限) KU2 (J) (HBW5/750) 1 2 3 平均 26 24 36 29 239 243 237 239 3 分析讨论 液压缸压力试验7000次后纵向开裂的裂纹源位于接头座焊缝边缘。焊缝边缘的开裂源宽度约50mm,开裂源为多源疲劳开裂,疲劳裂纹扩展区约11mm 宽,宏观断口平坦,微观断口有明显的疲劳纹扩展特征。其它区域的断口为裂纹快速扩展所形成的平坦脆性断口,宏观断口平齐无塑性变形,微观断口形貌为解理特征,表明缸体的韧性较差。 金相分析结果表明::原始母管的夹杂、组织和晶粒度分析结果正常。 疲劳试验纵向开裂缸体的成分符合技术要求。 用户调质处理后的缸体奥氏体化均匀程度不够和钢管表面与心部冷却速度差异,导致缸体的内中外各部位淬硬程度和组织各不相同。缸体外壁约8mm深度和内壁约4mm 深度区域的部分淬硬层组织为回火索氏体+贝氏体+铁素体,此部位的显微硬度约 HVo.5290 左右,硬度偏上限。缸体中心部位的组织为贝氏体+屈氏体+铁素体,显微硬度约为HVo.5 230左右,硬度明显偏低。 焊缝开裂源部位位截面外壁熔入焊缝深度约5mm 左右。焊缝熔合线约1mm 宽度的热影响区组织为硬脆的针状马氏体,此硬脆区域的显微硬度约为 HVo.5 470 左右,此马氏体硬脆区域对应于缸体开裂源疲劳开裂部位。 开裂源部位断口为多源疲劳开裂,可能焊后此部位已存在微小裂纹,在疲劳试验运行7000 次过程中裂纹以疲劳扩展方式向内部扩展,当裂纹扩展到一定深度(约11mm)后,开裂部位的有效受力面积减小且产生严重的应力集中,再加之缸体内部组织状态较差,导致裂纹失稳扩展而产生快速脆性开裂。 缸体上半部未焊接安全阀座,无拘束力,所以裂纹沿纵向释放开裂;而缸体的下半部位由于焊接了多处安全阀座,产生了一定的约束力,造成裂纹扩展过程中受阻而产生方向的改变,从而导致缸体下半部位形成网状碎裂。 缸体壁厚中心部位的硬度值偏低,主要是由于缸体内部未淬上火,内部组织为贝氏体十+屈氏体+铁素体,组织状态及韧性塑性较差,导致缸体的冲击韧性较低,在一定的应力作用下裂纹快速扩展而产生失稳脆性开裂。 4 结论 轧态母管管体的成分和组织正常。经用户调质处理管体的组织异常 液压缸体爆裂原因是焊接工艺不当,造成管体外壁熔入过深的焊缝,熔合线周围热影响区形成硬脆的马氏体,在交变载荷作用下此焊点部位开裂,成为疲劳源,在疲劳试验运行7000次过程中裂纹以疲劳扩展方式向内部扩展,当裂纹扩展到一定深度(约11mm)后,开裂部位有效受力面积减小且应力集中严重,导致裂纹快速扩展而产生失稳脆性爆裂。

关闭-

1/4

-

2/4

还剩2页未读,是否继续阅读?

继续免费阅读全文产品配置单

北京普瑞赛司仪器有限公司为您提供《液压支架缸体中疲劳试验爆裂原因分析检测方案(金相显微镜)》,该方案主要用于其他中疲劳试验爆裂原因分析检测,参考标准《暂无》,《液压支架缸体中疲劳试验爆裂原因分析检测方案(金相显微镜)》用到的仪器有研究级倒置式材料显微镜Axio Vert.A1、蔡司Smart zoom 5智能超景深三维数码显微镜、蔡司Smartproof 5快速转盘共聚焦显微镜。

我要纠错

推荐专场

相关方案

咨询

咨询