方案详情文

智能文字提取功能测试中

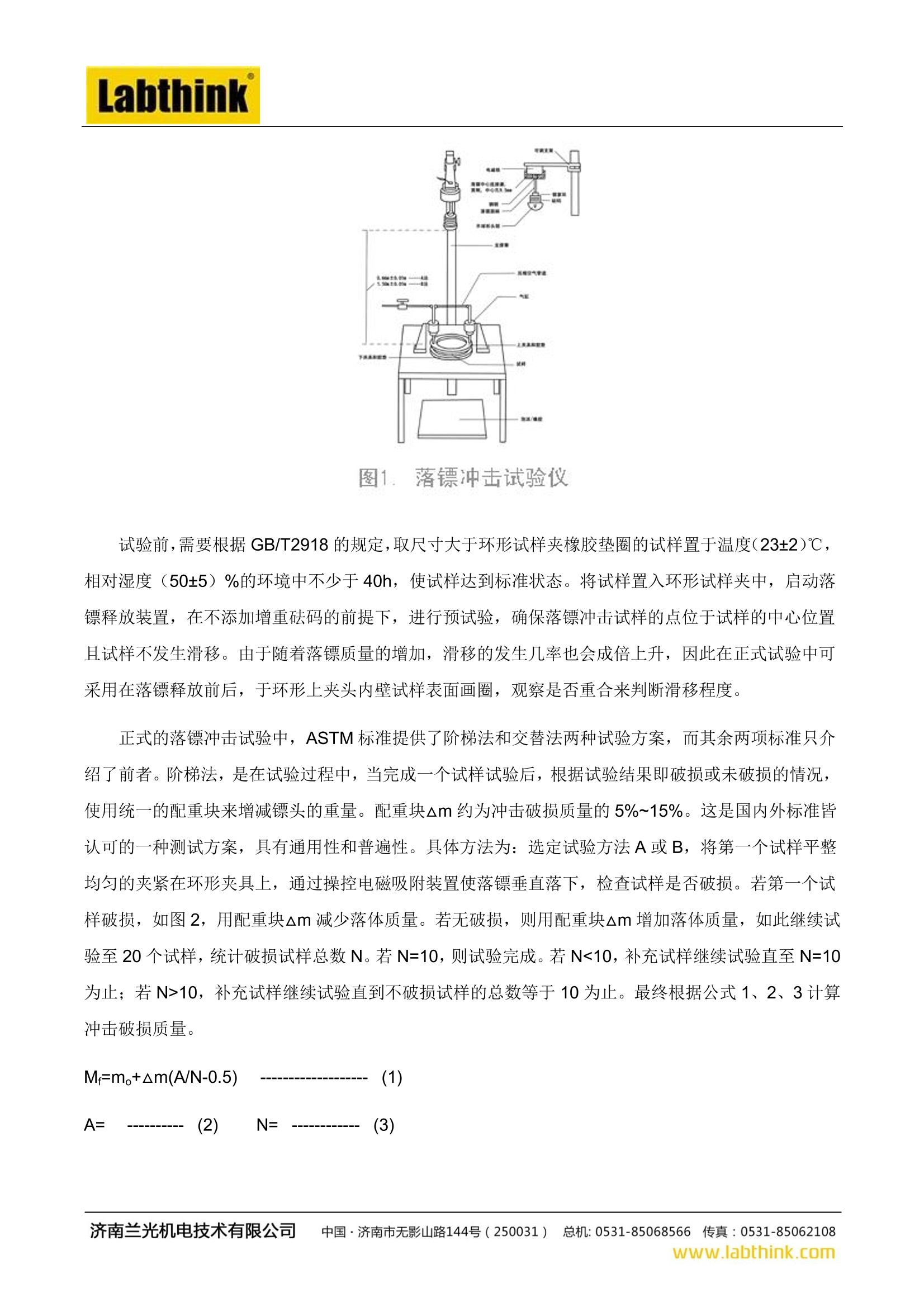

Labthink 包装薄膜耐冲击性测试方法和改进要点 当前,软包装行业发展迅速,除了具有基本的保护功能,包装材料根据内容物的特点和保质需求,应在阻隔性、密封性、力学性能等方面予以合理的加强。对于质量较重的内容物来说,包装的耐冲击性能无疑是关系产品安全的重要指标,需要重点关注。 耐冲击性能是包装薄膜材料的重要的力学性能之一,反映了材料抵抗外部破坏力的能力。尤其对于包装材料与内容物间隙小或没有间隙,且质量较重的包装,耐冲击性能直接影响包装在冲击条件下的完整性及保护性作用,能够有效避免产品在流通环节中因包装薄膜材料的耐冲击性能差导致的破损。因此,合理而有效的耐冲击性能是包装,尤其是质量较重包装的关键点,也是相关企业进行包装质控的重要方面。 耐冲击性能检测方法 针对包装薄膜材料耐冲击性能的质量控制,国内外专业机构制定了相应的检测标准,如国家标准GB/T 9639.1-2008、国际标准 ISO 7765-1:198、美国标准 ASTM D1709。三者在内容上具有相通性,均指定了自由落镖法为塑料薄膜和薄片耐冲击性能试验方法,即测定在给定高度的自由落镖冲击下,塑料薄膜和薄片试样破损数量达50%时的能量,以冲击破损质量表示。 自由落镖法根据材料的冲击破损质量范围分为方法A和方法B两种试验方法。A法适用于冲击破损质量为 0.05kg~2kg的材料,其落镖头部直径为(38±1)mm,下落高度为(0.66±0.01)m;B法适用于冲击质量为 0.3kg~2kg 的材料,落镖头直径为(50±1)mm,下落高度为(1.5±0.01)m。在给定条件下,这两种方法测得的数据不具有可比性。 自由落镖法的试验仪器由落镖池、落镖释放装置、定位工具、两片式环形试样夹及其他配件构成,如图1。在设计或选购测试仪器时,需注意以下问题:1、环形试样夹的上下接触面之间需要附加橡胶垫圈以减少厚度差异对测试的影响,效果最佳的垫圈规格为厚度3.0±1mm,邵氏硬度为 50到60,内径为125±2mm,外径为150±3mm。2、落镖释放装置利用电磁吸附释放落漂镖头,其承重质量至少为2kg。3、落镖头。落镖头为半球形,其圆柄直径为6.5±1mm,长度至少为115mm,以满足增重砝码的添加。 总机:0531-85068566佳传真:0531-85062108 图1.落镖冲击试验仪 试验前,需要根据 GB/T2918 的规定,取尺寸大于环形试样夹橡胶垫圈的试样置于温度(23±2)℃,相对湿度(50±5)%的环境中不少于 40h, 使试样达到标准状态。将试样置入环形试样夹中,启动落镖释放装置,在不添加增重砝码的前提下,进行预试验,确保落镖冲击试样的点位于试样的中心位置且试样不发生滑移。由于随着落镖质量的增加,滑移的发生几率也会成倍上升,因此在正式试验中可采用在落镖释放前后,于环形上夹头内壁试样表面画圈,观察是否重合来判断滑移程度。 正式的落镖冲击试验中, ASTM标准提供了阶梯法和交替法两种试验方案,而其余两项标准只介绍了前者。阶梯法,是在试验过程中,当完成一个试样试验后,根据试验结果即破损或未破损的情况,使用统一的配重块来增减镖头的重量。配重块△m约为冲击破损质量的5%~15%。这是国内外标准皆认可的一种测试方案,具有通用性和普遍性。具体方法为:选定试验方法A或B,将第一个试样平整均匀的夹紧在环形夹具上,通过操控电磁吸附装置使落镖垂直落下,检查试样是否破损。若第一个试样破损,如图2,用配重块△m减少落体质量。若无破损,则用配重块△m增加落体质量,如此继续试验至20个试样,统计破损试样总数N。若N=10,则试验完成。若N<10,补充试样继续试验直至N=10为止;若N>10,补充试样继续试验直到不破损试样的总数等于10为止。最终根据公式 1、2、3计算冲击破损质量。 总机:0531-85068566传真:0531-85062108 式中, m。——试验破损时的最小落体质量, g; m——增减用的相同配重块质量,g; n——落体质量为 m;时的试样破损数;Zi——落体质量为 m。到m时的配重块数(m。时, z=0); N——破损试样总数。 交替法,是指连续测试10个试样为一组的试样组,每组试样进行试验的落镖质量通过统一的配重块增加或减少。至少应获得5组冲破试样百分比,分别为0%、100%和三个大于0%小于100%。按照式(4)计算冲击破损质量。 式中,M{是冲破质量, g; △m 是配重块质量, g; m_是能使得破损试样的百分比为100%的最低的落镖质量, g; S是不同落镖质量(从破损百分比为0对应的质量到m_)下破损试样的百分比之和。 包装薄膜耐冲击性能提升要点 上述检测,能对包装薄膜材料的耐冲击性做出快速评判,如何进一步提升薄膜材料的耐冲击性,需要从薄膜冲击的受力变化进行分析。研究表明,薄膜被冲破的过程中,会从落镖接触部位向外发生弹性形变,直至通过屈服点发生变形,进而产生塑性变形,直至断裂。根据上述薄膜冲击的受力分析,耐冲击性能优异的薄膜材料应具备良好的综合性能:首先,材质应均匀无缺陷,利于应力的平稳扩散,延缓薄膜破损的进程;其次,薄膜应具有良好的耐撕裂性,防止材料破损后缺口的迅速扩展;第三,也是最关键的,即薄膜材料的韧性,是薄膜材料的自身特性,与分子组成、制作工艺以及外界环境因 素有着密切关系,是决定薄膜耐冲击性的主导因素。薄膜增韧的方法有很多,基本上可以归结为材料改性和复合薄膜两种方式。 1.材料改性 PE、PP、BOPP、PA是塑料薄膜制造常用的材料,其中,PE的力学性能一般,拉伸强度较低,耐冲击性较差。PP是一种半结晶性材料,强度相较 PE 更高,但在低温下脆性较大, BOPP 是双向拉伸聚丙烯,其强度较未取向的薄膜有所提高。PA 因为相邻分子的-C=O和HN-之间存在氢键,所以它是具有很强分子间作用力的聚合物。这种强作用力以及结晶性使其成为有韧性、高熔点的热塑性塑料,还有很好的抗穿刺性、冲击强度和温度稳定性。 对于韧性较为欠缺的薄膜材料,适当的改性能有效提升其性能。以PP为例,增韧改性有化学和物理两种手段。化学改性是通过共聚、接枝、交联等化学手段在PP 大分子主链上引入第二单体,形成无规共聚物、嵌段共聚物、接枝共聚物或交联结构,破坏分子链的规整性,减小球晶尺寸,从而提高PP的冲击性能。物理手段主要包括共混和填充等,加入添加剂赋予 PP新的性能,而在实际生产中,将塑料、橡胶或热塑性弹性体与 PP 共混是应用最广的改性方法。 2.复合薄膜 除了对薄膜材料进行改性增韧外,采用薄膜复合工艺,通过各复合层优劣互补,也能获得最佳的综合性能,如PA/PE、PET/PE、PA/CPP、PA/AL/PE等。-一般外层材料,如 PA、PET等主要承担外部的冲击应力,而内层材料如 PE、CPP多用于热封。虽然此方法原理简单,但在复合过程中,复合膜的耐冲击性仍存在一个变数——各复合层的厚度。以 BOPA/LDPE 为例,相关试验表明随着 LDPE的厚度从60pm 增加到 95pm 厚度时, BOPA/LDPE 的冲击破损质量从 391g升高到589g,达到峰值。之后伴着 LDPE 厚度的继续增加, BOPA/LDPE 的冲击破损质量反而开始下滑。这是由于 BOPA 的韧性优于LDPE,当后者厚度较小时,前者主导复合薄膜的耐冲击强度。但LDPE 增加到一定厚度后,复合薄膜的耐冲击强度的主导因素逐渐转移到 LDPE 层上,整体向着脆化方向转变。当落镖冲击在复合膜上时,韧性较差的 LDPE层先破裂,因此导致了复合膜的落镖冲击破损质量的下降。 小结 耐冲击性能是包装材料实际应用中的具有现实意义的指标。目前,落镖冲击法是国内外薄膜耐冲击性能测试标准的统一认定方法,通过对包装材料进行科学的日常检测和质量控制,不仅能够防止因材料韧性不足而出现的包装表面破损情况的发生,而且能作为包装材料增韧研究的参考数据,因而应加以重视。 济南兰光机电技术有限公司中国·济南市无影山路(www.labthink.com 当前,软包装行业发展迅速,除了具有基本的保护功能,包装材料根据内容物的特点和保质需求,应在阻隔性、密封性、力学性能等方面予以合理的加强。对于质量较重的内容物来说,包装的耐冲击性能无疑是关系产品安全的重要指标,需要重点关注。 耐冲击性能是包装薄膜材料的重要的力学性能之一,反映了材料抵抗外部破坏力的能力。尤其对于包装材料与内容物间隙小或没有间隙,且质量较重的包装,耐冲击性能直接影响包装在冲击条件下的完整性及保护性作用,能够有效避免产品在流通环节中因包装薄膜材料的耐冲击性能差导致的破损。因此,合理而有效的耐冲击性能是包装,尤其是质量较重包装的关键点,也是相关企业进行包装质控的重要方面。 耐冲击性能检测方法 针对包装薄膜材料耐冲击性能的质量控制,国内外专业机构制定了相应的检测标准,如国家标准GB/T 9639.1-2008、国际标准ISO 7765-1:198、美国标准ASTM D1709。三者在内容上具有相通性,均指定了自由落镖法为塑料薄膜和薄片耐冲击性能试验方法,即测定在给定高度的自由落镖冲击下,塑料薄膜和薄片试样破损数量达50%时的能量,以冲击破损质量表示。 自由落镖法根据材料的冲击破损质量范围分为方法A和方法B两种试验方法。A法适用于冲击破损质量为0.05kg~2kg的材料,其落镖头部直径为(38±1)mm,下落高度为(0.66±0.01)m;B法适用于冲击质量为0.3kg~2kg的材料,落镖头直径为(50±1)mm,下落高度为(1.5±0.01)m。在给定条件下,这两种方法测得的数据不具有可比性。 自由落镖法的试验仪器由落镖池、落镖释放装置、定位工具、两片式环形试样夹及其他配件构成,如图1。在设计或选购测试仪器时,需注意以下问题:1、环形试样夹的上下接触面之间需要附加橡胶垫圈以减少厚度差异对测试的影响,效果最佳的垫圈规格为厚度3.0±1mm,邵氏硬度为50到60,内径为125±2mm, 外径为150±3mm。2、落镖释放装置利用电磁吸附释放落镖镖头,其承重质量至少为2kg。3、落镖头。落镖头为半球形,其圆柄直径为6.5±1mm,长度至少为115mm,以满足增重砝码的添加。 试验前,需要根据GB/T2918的规定,取尺寸大于环形试样夹橡胶垫圈的试样置于温度(23±2)℃,相对湿度(50±5)%的环境中不少于40h,使试样达到标准状态。将试样置入环形试样夹中,启动落镖释放装置,在不添加增重砝码的前提下,进行预试验,确保落镖冲击试样的点位于试样的中心位置且试样不发生滑移。由于随着落镖质量的增加,滑移的发生几率也会成倍上升,因此在正式试验中可采用在落镖释放前后,于环形上夹头内壁试样表面画圈,观察是否重合来判断滑移程度。 正式的落镖冲击试验中,ASTM标准提供了阶梯法和交替法两种试验方案,而其余两项标准只介绍了前者。阶梯法,是在试验过程中,当完成一个试样试验后,根据试验结果即破损或未破损的情况,使用统一的配重块来增减镖头的重量。配重块△m约为冲击破损质量的5%~15%。这是国内外标准皆认可的一种测试方案,具有通用性和普遍性。具体方法为:选定试验方法A或B,将第一个试样平整均匀的夹紧在环形夹具上,通过操控电磁吸附装置使落镖垂直落下,检查试样是否破损。若第一个试样破损,如图2,用配重块△m减少落体质量。若无破损,则用配重块△m增加落体质量,如此继续试验至20个试样,统计破损试样总数N。若N=10,则试验完成。若N<10,补充试样继续试验直至N=10为止;若N>10,补充试样继续试验直到不破损试样的总数等于10为止。最终根据公式1、2、3计算冲击破损质量。Mf=mo+△m(A/N-0.5) ------------------- (1)A= ---------- (2) N= ------------ (3) 式中,mo——试验破损时的最小落体质量,g;△m——增减用的相同配重块质量,g;ni——落体质量为mi时的试样破损数;zi——落体质量为mo到mi时的配重块数(mo时,z=0);N——破损试样总数。 交替法,是指连续测试10个试样为一组的试样组,每组试样进行试验的落镖质量通过统一的配重块增加或减少。至少应获得5组冲破试样百分比,分别为0%、100%和三个大于0%小于100%。按照式(4)计算冲击破损质量。Mf=mL-[△m(S/100-0.5)] ------------------- (4) 式中,Mf是冲破质量,g;△m是配重块质量,g;mL是能使得破损试样的百分比为100%的最低的落镖质量,g;S是不同落镖质量(从破损百分比为0对应的质量到mL)下破损试样的百分比之和。 包装薄膜耐冲击性能提升要点 上述检测,能对包装薄膜材料的耐冲击性做出快速评判,如何进一步提升薄膜材料的耐冲击性,需要从薄膜冲击的受力变化进行分析。研究表明,薄膜被冲破的过程中,会从落镖接触部位向外发生弹性形变,直至通过屈服点发生变形,进而产生塑性变形,直至断裂。根据上述薄膜冲击的受力分析,耐冲击性能优异的薄膜材料应具备良好的综合性能:首先,材质应均匀无缺陷,利于应力的平稳扩散,延缓薄膜破损的进程;其次,薄膜应具有良好的耐撕裂性,防止材料破损后缺口的迅速扩展;第三,也是最关键的,即薄膜材料的韧性,是薄膜材料的自身特性,与分子组成、制作工艺以及外界环境因素有着密切关系,是决定薄膜耐冲击性的主导因素。薄膜增韧的方法有很多,基本上可以归结为材料改性和复合薄膜两种方式。1.材料改性 PE、PP、BOPP、PA是塑料薄膜制造常用的材料,其中,PE的力学性能一般,拉伸强度较低,耐冲击性较差。PP是一种半结晶性材料,强度相较PE更高,但在低温下脆性较大,BOPP是双向拉伸聚丙烯,其强度较未取向的薄膜有所提高。PA因为相邻分子的-C=O 和HN- 之间存在氢键,所以它是具有很强分子间作用力的聚合物。这种强作用力以及结晶性使其成为有韧性、高熔点的热塑性塑料,还有很好的抗穿刺性、冲击强度和温度稳定性。对于韧性较为欠缺的薄膜材料,适当的改性能有效提升其性能。以PP为例,增韧改性有化学和物理两种手段。化学改性是通过共聚、接枝、交联等化学手段在PP大分子主链上引入第二单体,形成无规共聚物、嵌段共聚物、接枝共聚物或交联结构,破坏分子链的规整性,减小球晶尺寸,从而提高PP的冲击性能。物理手段主要包括共混和填充等,加入添加剂赋予PP新的性能,而在实际生产中,将塑料、橡胶或热塑性弹性体与PP共混是应用最广的改性方法。2.复合薄膜 除了对薄膜材料进行改性增韧外,采用薄膜复合工艺,通过各复合层优劣互补,也能获得最佳的综合性能,如PA/PE、PET/PE、PA/CPP、PA/AL/PE等。一般外层材料,如PA、PET等主要承担外部的冲击应力,而内层材料如PE、CPP多用于热封。虽然此方法原理简单,但在复合过程中,复合膜的耐冲击性仍存在一个变数——各复合层的厚度。以BOPA/LDPE为例,相关试验表明随着LDPE的厚度从60μm增加到95μm厚度时,BOPA/LDPE的冲击破损质量从391g升高到589g,达到峰值。之后伴着LDPE厚度的继续增加,BOPA/LDPE的冲击破损质量反而开始下滑。这是由于BOPA的韧性优于LDPE,当后者厚度较小时,前者主导复合薄膜的耐冲击强度。但LDPE增加到一定厚度后,复合薄膜的耐冲击强度的主导因素逐渐转移到LDPE层上,整体向着脆化方向转变。当落镖冲击在复合膜上时,韧性较差的LDPE层先破裂,因此导致了复合膜的落镖冲击破损质量的下降。小结 耐冲击性能是包装材料实际应用中的具有现实意义的指标。目前,落镖冲击法是国内外薄膜耐冲击性能测试标准的统一认定方法,通过对包装材料进行科学的日常检测和质量控制,不仅能够防止因材料韧性不足而出现的包装表面破损情况的发生,而且能作为包装材料增韧研究的参考数据,因而应加以重视。

关闭-

1/5

-

2/5

还剩3页未读,是否继续阅读?

继续免费阅读全文产品配置单

济南兰光机电技术有限公司为您提供《包装薄膜中耐冲击性检测方案(落镖冲击试验仪)》,该方案主要用于包装中耐冲击性检测,参考标准《暂无》,《包装薄膜中耐冲击性检测方案(落镖冲击试验仪)》用到的仪器有塑料薄膜落镖冲击试验仪_ASTM D1709自由落镖冲击仪_落镖冲击测试仪。

我要纠错

推荐专场

相关方案

咨询

咨询