方案详情文

智能文字提取功能测试中

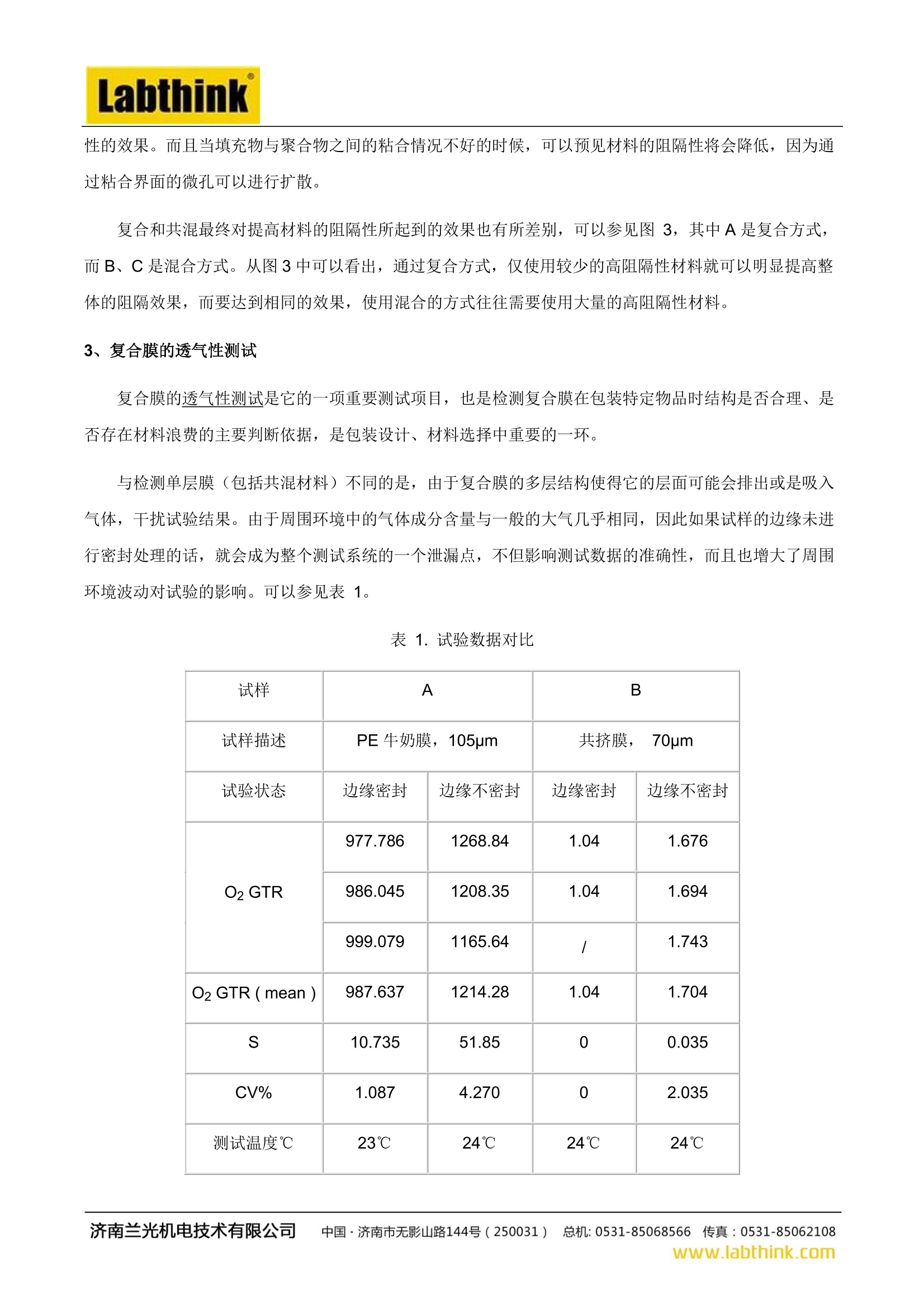

复合膜的透气性测试 许多高阻隔性材料在单独使用时都会存在一些缺点,如价格昂贵、阻隔性能对水敏感、透明性差、以及制膜后机械强度低等。尽管高阻隔性材料的使用是近几年加速薄膜应用发展的主要原因之一,但是要取代传统的高阻隔性材料(如金属、玻璃)必须有效地控制它的制造成本并加强它的机械强度。将高阻隔性材料作为多层复合膜中的一层,其它层材料的保护可有效提高它的适用性,并降低了整体的制造成本。 1、复合膜 复合膜是指由各种塑料与纸、金属或其它材料通过层合挤出贴面、共挤塑等工艺技术将基材结合在一起而形成的多层结构的膜。复合膜的性能可以通过改变基材的种类和层合合数量来调节,如:防潮、隔氧、保香、避光、机械性能优良、易成型、易热封、易印刷,而且通过选择合理的材料结构,可以节省材料,降低包装成本。 2、复合膜的阻隔性 塑料包装材料常用两种方式提高气体阻隔性。 一种是将多种材料(多作为内层或外层材料使用,它们在机械强度、热封性能、摩擦性能等方面往往有着优异的表现)与高阻隔性材料共挤出,或是将高阻隔性材料涂覆到基膜上等方法制成多层结构的复合膜。复合工艺包括干法复合、挤出复合、共挤出复合、无溶剂复合,此外还有涂布、真空蒸镀等方法。通过这种方式制得的复合膜一般可以有效提高材料的阻阻性。 通常在使用这种复合膜时总是选择使气体的渗透方向与材料的复合结构相垂直,这样的使用方式可以使材料表现出较优的阻隔性。由于各层薄膜的溶解度系数S以及扩散系数D的不同、以及复合工艺的不同,对复合膜的阻隔性能够产生一定的影响,但总体说来复合膜的渗透性主要是受到其中阻隔性能最好的一层材料(阻隔层,选用高阻隔性材料)的阻隔性以及厚度的影响和制约。有些文献给出了一些用于计算复合膜渗透系数的公式,但复合膜的实际气体阻隔性参数还是需要通过透气性测试设备进行测试,因为各层材料本身的情况以及整体的复合情况总不像理论模型那样理想。一般,复合膜的渗透系数会大于阻隔层材料的渗透系数,数值的大小主要取决于在复合膜中阻隔层的实际厚度,以及占整体厚度的百分比。 另一种提高材料气体阻隔性的方式是向其中掺入高阻隔性材料,即将两种聚合物混合、或是向其中增加添加剂等。通过将高阻隔性材料的粒子与薄膜材料共混,可以增加气体渗透的路径,这样就提高了材料的阻隔性。填充物的形状、纵横比(aspect ratio)以及填充物与聚合物之间的粘合好坏都能影响气体阻隔 性的效果。而且当填充物与聚合物之间的粘合情况不好的时候,可以预见材料的阻隔性将会降低,因为通过粘合界面的微孔可以进行扩散。 复合和共混最终对提高材料的阻隔性所起到的效果也有所差别,可以参见图3,其中A是复合方式,而B、C是混合方式。从图3中可以看出,通过复合方式,仅使用较少的高阻隔性材料就可以明显提高整体的阻隔效果,而要达到相同的效果,使用混合的方式往往需要使用大量的高阻隔性材料。 3、复合膜的透气性测试 复合膜的透气性测试是它的一项重要测试项目,也是检测复合膜在包装特定物品时结构是否合理、是否存在材料浪费的主要判断依据,是包装设计、材料选择中重要的一环。 与检测单层膜(包括共混材料)不同的是,由于复合膜的多层结构使得它的层面可能会排出或是吸入气体,干扰试验结果。由于周围环境中的气体成分含量与一般的大气几乎相同,因此如果试样的边缘未进行密封处理的话,就会成为整个测试系统的一个泄漏点,不但影响测试数据的准确性,而且也增大了周围环境波动对试验的影响。可以参见表1. 表1.试验数据对比 试样 A B 试样描述 PE 牛奶膜, 105um 共挤膜,770pm 试验状态 边缘密封 边缘不密封 边缘密封 边缘不密封 02 GTR 977.786 1268.84 1.04 1.676 986.045 1208.35 1.04 1.694 999.079 1165.64 / 1.743 O2 GTR (mean) 987.637 1214.28 1.04 1.704 S 10.735 51.85 0.035 CV% 1.087 4.270 2.035 测试温度℃ 23℃ 24℃ 24℃ 24℃ 从表1中提供的数据不难看出,对于多层复合膜A和B, 在试验时是否进行试样的边缘密封对整个试验的结果以及数据的稳定性都有很大的影响,试样A在不进行边缘密封后,测试数据增加了23%,而测试数据的波动也扩大了约3%;对于试样B影响则更加明显。 为了消除边缘泄漏对试验结果的影响,进行薄膜的阻隔性测试时需要对材料的边缘进行严密的密封,如放样时在测试下腔的非渗透区域涂抹真空酯,在试样外围增加密封圈等,以最大限度的减小试样的边缘泄漏。 济南兰光机电技术有限公司 中国·济南市无影山路( 总机:传真:ww.labthink.com 许多高阻隔性材料在单独使用时都会存在一些缺点,如价格昂贵、阻隔性能对水敏感、透明性差、以及制膜后机械强度低等。尽管高阻隔性材料的使用是近几年加速薄膜应用发展的主要原因之一,但是要取代传统的高阻隔性材料(如金属、玻璃)必须有效地控制它的制造成本并加强它的机械强度。将高阻隔性材料作为多层复合膜中的一层,其它层材料的保护可有效提高它的适用性,并降低了整体的制造成本。1、复合膜复合膜是指由各种塑料与纸、金属或其它材料通过层合挤出贴面、共挤塑等工艺技术将基材结合在一起而形成的多层结构的膜。复合膜的性能可以通过改变基材的种类和层合的数量来调节,如:防潮、隔氧、保香、避光、机械性能优良、易成型、易热封、易印刷,而且通过选择合理的材料结构,可以节省材料,降低包装成本。2、复合膜的阻隔性塑料包装材料常用两种方式提高气体阻隔性。一种是将多种材料(多作为内层或外层材料使用,它们在机械强度、热封性能、摩擦性能等方面往往有着优异的表现)与高阻隔性材料共挤出,或是将高阻隔性材料涂覆到基膜上等方法制成多层结构的复合膜。复合工艺包括干法复合、挤出复合、共挤出复合、无溶剂复合,此外还有涂布、真空蒸镀等方法。通过这种方式制得的复合膜一般可以有效提高材料的阻隔性。通常在使用这种复合膜时总是选择使气体的渗透方向与材料的复合结构相垂直,这样的使用方式可以使材料表现出较优的阻隔性。由于各层薄膜的溶解度系数S以及扩散系数D的不同、以及复合工艺的不同,对复合膜的阻隔性能够产生一定的影响,但总体说来复合膜的渗透性主要是受到其中阻隔性能最好的一层材料(阻隔层,选用高阻隔性材料)的阻隔性以及厚度的影响和制约。有些文献给出了一些用于计算复合膜渗透系数的公式,但复合膜的实际气体阻隔性参数还是需要通过透气性测试设备进行测试,因为各层材料本身的情况以及整体的复合情况总不像理论模型那样理想。一般,复合膜的渗透系数会大于阻隔层材料的渗透系数,数值的大小主要取决于在复合膜中阻隔层的实际厚度,以及占整体厚度的百分比。 另一种提高材料气体阻隔性的方式是向其中掺入高阻隔性材料,即将两种聚合物混合、或是向其中增加添加剂等。通过将高阻隔性材料的粒子与薄膜材料共混,可以增加气体渗透的路径,这样就提高了材料的阻隔性。填充物的形状、纵横比(aspect ratio)以及填充物与聚合物之间的粘合好坏都能影响气体阻隔性的效果。而且当填充物与聚合物之间的粘合情况不好的时候,可以预见材料的阻隔性将会降低,因为通过粘合界面的微孔可以进行扩散。复合和共混最终对提高材料的阻隔性所起到的效果也有所差别,通过复合方式,仅使用较少的高阻隔性材料就可以明显提高整体的阻隔效果,而要达到相同的效果,使用混合的方式往往需要使用大量的高阻隔性材料。3、复合膜的透气性测试复合膜的透气性测试是它的一项重要测试项目,也是检测复合膜在包装特定物品时结构是否合理、是否存在材料浪费的主要判断依据,是包装设计、材料选择中重要的一环。与检测单层膜(包括共混材料)不同的是,由于复合膜的多层结构使得它的层面可能会排出或是吸入气体,干扰试验结果。由于周围环境中的气体成分含量与一般的大气几乎相同,因此如果试样的边缘未进行密封处理的话,就会成为整个测试系统的一个泄漏点,不但影响测试数据的准确性,而且也增大了周围环境波动对试验的影响。可以参见表 1。表 1. 试验数据对比试样AB试样描述PE牛奶膜,105μm共挤膜, 70μm试验状态边缘密封边缘不密封边缘密封边缘不密封O2 GTR977.7861268.841.041.676986.0451208.351.041.694999.0791165.64/1.743O2 GTR ( mean )987.6371214.281.041.704S10.73551.8500.035CV%1.0874.27002.035测试温度℃23℃24℃24℃24℃从表 1中提供的数据不难看出,对于多层复合膜A和B,在试验时是否进行试样的边缘密封对整个试验的结果以及数据的稳定性都有很大的影响,试样A在不进行边缘密封后,测试数据增加了23%,而测试数据的波动也扩大了约3%;对于试样B影响则更加明显。为了消除边缘泄漏对试验结果的影响,进行薄膜的阻隔性测试时需要对材料的边缘进行严密的密封,如放样时在测试下腔的非渗透区域涂抹真空酯,在试样外围增加密封圈等,以最大限度的减小试样的边缘泄漏。

关闭-

1/3

-

2/3

还剩1页未读,是否继续阅读?

继续免费阅读全文产品配置单

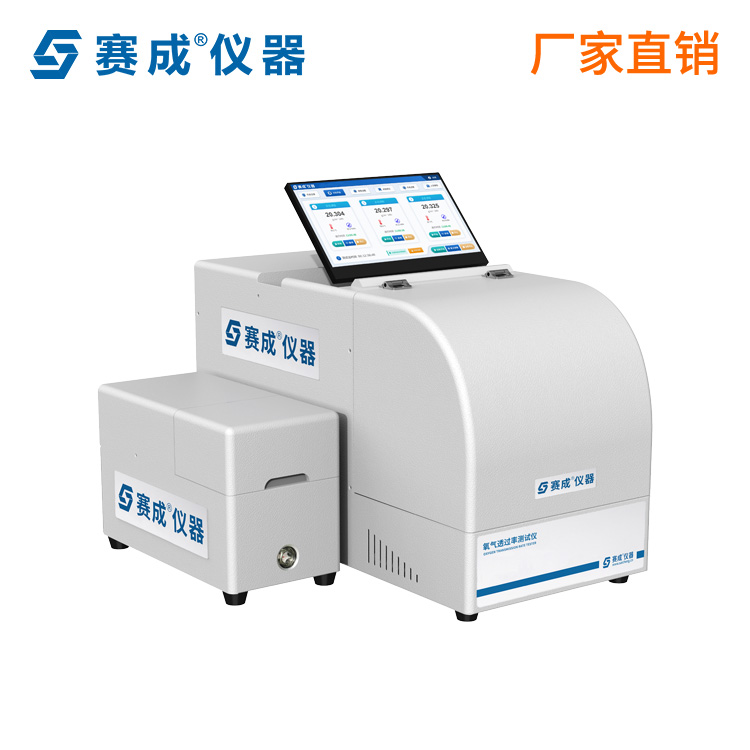

济南兰光机电技术有限公司为您提供《复合膜中透气性测试检测方案(透气度测试仪)》,该方案主要用于包装中透气性测试检测,参考标准《暂无》,《复合膜中透气性测试检测方案(透气度测试仪)》用到的仪器有牙膏管片材气体透过率测定仪 包材透气率测定仪 气体透过率检测仪厂家。

我要纠错

推荐专场

透气性测试仪、透气度测试仪

更多相关方案

咨询

咨询