方案详情文

智能文字提取功能测试中

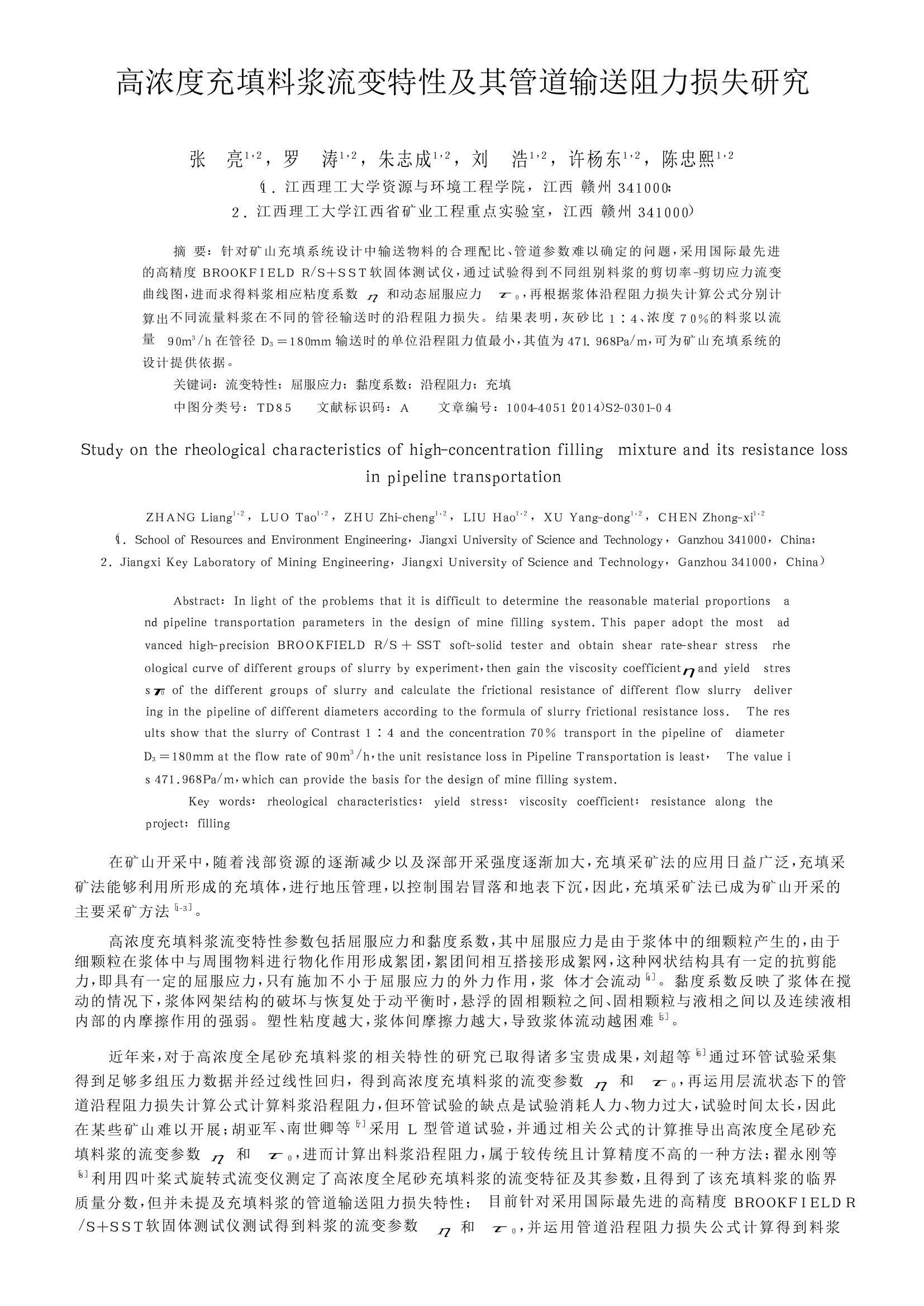

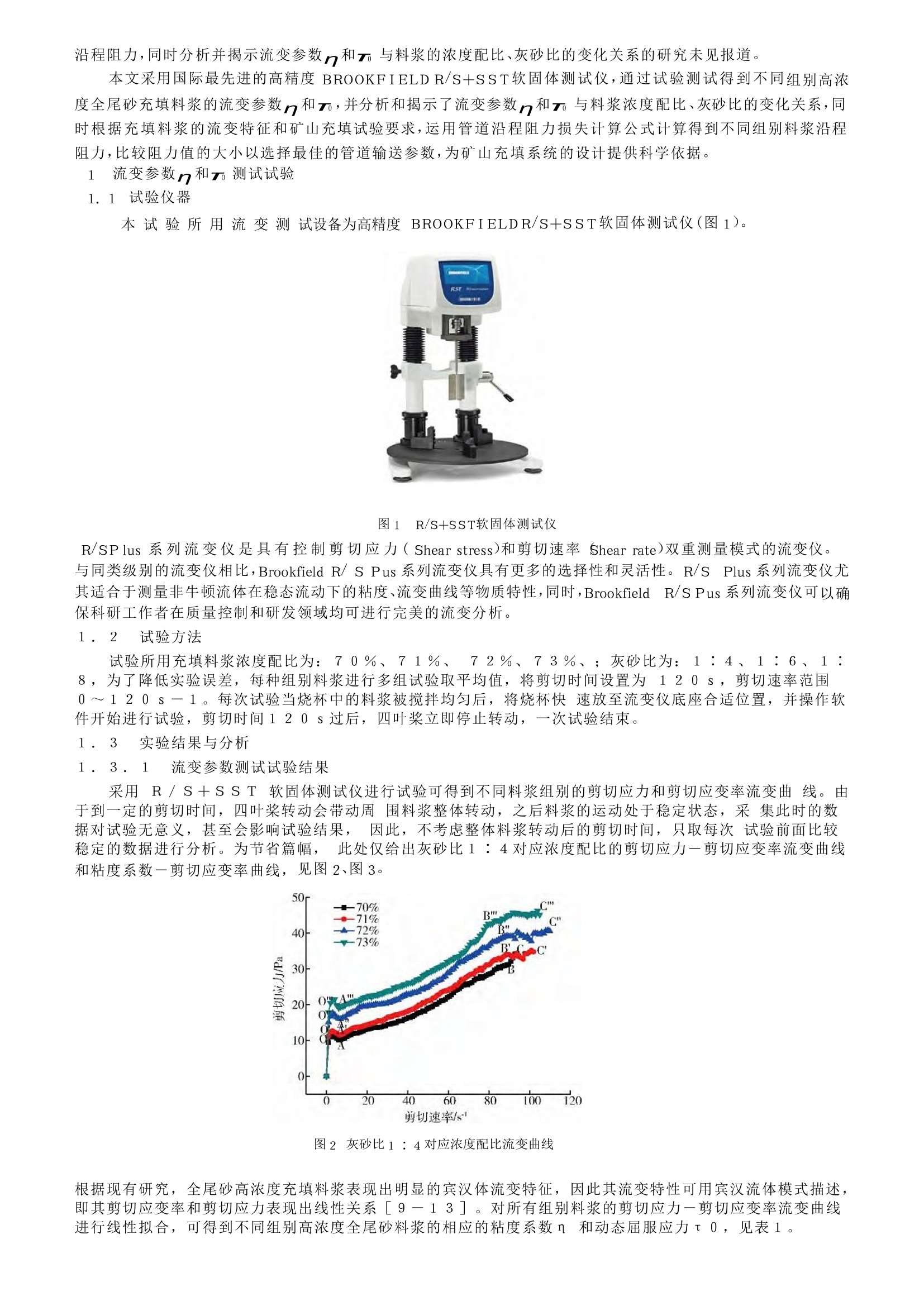

高浓度充填料浆流变特性及其管道输送阻力损失研究 张 亮12,罗 涛12,朱志成12,刘 浩1,2,,许杨东12,陈忠熙112 1.江西理工大学资源与环境工程学院,江西赣州341000; 2.江西理工大学江西省矿业工程重点实验室,江西赣州341000 摘要:针对矿山充填系统设计中输送物料的合理配比、管道参数难以确定的问题,采用国际最先进的高精度 BROOKFIELD R/S+SST软固体测试仪,通过试验得到不同组别料浆的剪切率-剪切应力流变曲线图,进而求得料浆相应粘度系数n和动态屈服应力 z再根据浆体沿程阻力损失计算公式分别计算出不同流量料浆在不同的管径输送时的沿程阻力损失。结果表明,灰砂比1:4、浓度70%的料浆以流量 90m/h 在管径 Ds=180mm 输送时的单位沿程阻力值最小,其值为 471.968Pa/m,可为矿山充填系统的设计提供依据。 关键词:流变特性;屈服应力;黏度系数;沿程阻力;充填 中图分类号:TD85 文献标识码:A 文章编号:1004-40512014)S2-0301-0 4 Study on the rheological characteristics of high-concentration fillingmixture and its resistance lossin pipeline transportation ZHANG Liang2, LUO Tao 2, ZHU Zhi-cheng, LIU Hao , XU Yang-dong2, CHEN Zhong-xi 1. School of Resources and Environment Engineering, Jiangxi University of Science and Technology, Ganzhou 341000, China;2. Jiangxi Key Laboratory of Mining Engineering, Jiangxi University of Science and Technology, Ganzhou 341000, China) Abstract: In light of the problems that it is difficult to determine the reasonable material proportions 8nd pipeline transportation parameters in the design of mine filling system. This paper adopt the most advanced high-precision BROOKFIELD R/S+ SST soft-solid tester and obtain shear rate-shear stress rheological curve of different groups of slurry by experiment, then gain the viscosity coefficient nand yield stress z of the different groups of slurry and calculate the frictional resistance of different flow slurrydelivering in the pipeline of different diameters according to the formula of slurry frictional resistance loss. The results show that the slurry of Contrast 1 : 4 and the concentration 70% transport in the pipeline ofdiameterDs=180mm at the flow rate of 90m’/h,the unit resistance loss in Pipeline Transportation is least, The value is 471.968Pa/m, which can provide the basis for the design of mine filling system. Key words: rheologicallcgharacteristics; yieldstress;viscosity coefficient; resistance alongttheproject; filling 在矿山开采中,随着浅部资源的逐渐减少以及深部开采强度逐渐加大,充填采矿法的应用日益广泛,充填采矿法能够利用所形成的充填体,进行地压管理,以控制围岩冒落和地表下沉,因此,充填采矿法已成为矿山开采的主要采矿方法-3]. 高浓度充填料浆流变特性参数包括屈服应力和黏度系数,其中屈服应力是由于浆体中的细颗粒产生的,由于细颗粒在浆体中与周围物料进行物化作用形成絮团,絮团间相互搭接形成絮网,这种网状结构具有一定的抗剪能力,即具有一定的屈服应力,只有施加不小于屈服应力的外力作用,浆体才会流动4。黏度系数反映了浆体在搅动的情况下,浆体网架结构的破坏与恢复处于动平衡时,悬浮的固相颗粒之间、固相颗粒与液相之间以及连续液相内部的内摩擦作用的强弱。塑性粘度越大,浆体间摩擦力越大,导致浆体流动越困难5. 近年来,对于高浓度全尾砂充填料浆的相关特性的研究已取得诸多宝贵成果,刘超等6通过环管试验采集得到足够多组压力数据并经过线性回归,得到高浓度充填料浆的流变参数 n利和 zo,再运用层流状态下的管道沿程阻力损失计算公式计算料浆沿程阻力,但环管试验的缺点是试验消耗人力、物力过大,试验时间太长,因此在某些矿山难以开展;胡亚军、南世卿等采用L型管道试验,并通过相关公式的计算推导出高浓度全尾砂充填料浆的流变参数工 和 z,进而计算出料浆沿程阻力,属于较传统且计算精度不高的一种方法;翟永刚等8利利用四叶桨式旋转式流变仪测定了高浓度全尾砂充填料浆的流变特征及其参数,且得到了该充填料浆的临界质量分数,但并未提及充填料浆的管道输送阻力损失特性; 目前针对采用国际最先进的高精度BROOKFIELDR/S+SST软固体测试仪测试得到料浆的流变参数 z和 zo,并运用管道沿程阻力损失公式计算得到料浆 沿程阻力,同时分析并揭示流变参数,和zo与料浆的浓度配比、灰砂比的变化关系的研究未见报道。 本文采用国际最先进的高精度 BROOKFIELDR/S+SST软固体测试仪,通过试验测试得到不同组别高浓度全尾砂充填料浆的流变参数,和7o,并分析和揭示了流变参数,和与料浆浓度配比、灰砂比的变化关系,同时根据充填料浆的流变特征和矿山充填试验要求,运用管道沿程阻力损失计算公式计算得到不同组别料浆沿程阻力,比较阻力值的大小以选择最佳的管道输送参数,为矿山充填系统的设计提供科学依据。 流变参数,和7测试试验 1.1 证试验仪器 本试验所用流变测试设备为高精度 BROOKFIELDR/S+SST软固体测试仪(图1)。 图1 R/S+SST软固体测试仪 R/SP lus 系列流变仪是具有控制剪切应力(Shear stress)和剪切速率 Shear rate)双重测量模式的流变仪。与同类级别的流变仪相比, Brookfield R/ S Pus系列流变仪具有更多的选择性和灵活性。R/SFPlus系列流变仪尤其适合于测量非牛顿流体在稳态流动下的粘度、流变曲线等物质特性,同时,BrookfieldR/SPus 系列流变仪可以确保科研工作者在质量控制和研发领域均可进行完美的流变分析。 1.2 试验方法 试验所用充填料浆浓度配比为: 70%、771%、 72%、、73%、;灰砂比为: 1:4、1:6、、1:8,为了降低实验误差,每种组别料浆进行多组试验取平均值,将剪切时间设置为 120s,剪切速率范围0~120s-1。每次试验当烧杯中的料浆被搅拌均匀后,将烧杯快速放至流变仪底座合适位置,并操作软件开始进行试验,剪切时间120s过后,四叶桨立即停止转动,一次试验结束。 1.3 实验结果与分析 1. 3. 流变参数测试试验结果 采用FR/S+SST软固体测试仪进行试验可得到不同料浆组别的剪切应力和剪切应变率流变曲线。由于到一定的剪切时间,四叶桨转动会带动周围料浆整体转动,之后料浆的运动处于稳定状态,采集此时的数据对试验无意义,甚至会影响试验结果, 因此,不考虑整体料浆转动后的剪切时间,只取每次试验前面比较稳定的数据进行分析。为节省篇幅, 此处仅给出灰砂比1:4对应浓度配比的剪切应力一剪切应变率流变曲线和粘度系数一剪切应变率曲线,见图2、图3. 图2灰砂比1:4对应浓度配比流变曲线 根据现有研究,全尾砂高浓度充填料浆表现出明显的宾汉体流变特征,因此其流变特性可用宾汉流体模式描述,即其剪切应变率和剪切应力表现出线性关系[9-13]。对所有组别料浆的剪切应力力剪切应变率流变曲线进行线性拟合,可得到不同组别高浓度全尾砂料浆的相应的粘度系数n和动态屈服应力t0,见表1。 图3粘度系数-剪切应变率曲线 表1全尾砂高浓度充填料浆流变参数结果 灰砂比 料浆浓度 屈服应力 粘度系数 稳定指数 /% m/Pa n/Pa"s R 70 7.4298 0.2594 0.973 1:4 71 9.1395 0.2613 0.981 72 13.7798 0.2626 0.972 73 15.8301 0.2983 0.964 1:6 70 5.9133 0.3115 0.939 71 10.791 0.2930 0.984 72 15.0086 0.2839 0.969 73 21.6009 0.2772 0.948 1:8 70 5.3406 0.3806 0.962 71 8.7274 0.3998 0.972 72 15.8992 0.3426 0.976 73 26.1258 0.2980 0.930 1.3.2实验结果分析 1)料浆浓度对料浆屈服应力的影响比较显著, 料浆屈服应力随着料浆浓度的增加而增大。不同灰砂比条件下全尾砂料浆屈服应力与料浆浓度之间的关系见图4. 2)料浆屈服应力与灰砂比相关,屈服应力总体 上是随着灰砂比的增大而减少。不同灰砂比条件下全尾砂料浆屈服应力的变化曲线见图5. 3)灰砂比对料浆粘度有一定的影响,料浆粘度与灰砂比成反比关系,即灰砂比越大,料浆粘度越小。不同灰砂比条件下全尾砂料浆粘度系数的变化曲线见图6. 2管流输送沿程阻力的计算与分析 全尾砂高浓度充填料浆在管道输送过程中处于 图4不同灰砂比条件下全尾砂料浆屈服应力与料浆浓度之间的关系 图5不同灰砂比条件下全尾砂料浆屈服应力的变化曲线 图6不同灰砂比条件下全尾砂料浆粘度系数的变化曲线 层流状态,且料浆呈“栓塞流”i4-16],则联立哈根-巴塞尔公式171和布金海姆方程17得得到浆体沿程摩阻损失计算公式i8 式中:Jm 为单位长度沿程阻力,FPa/m; D 为直管内径, m: V 为平均流速, m/s;其中 71=QQ为料浆流量,,m³/s。 矿山充填试验要求计算推导出全尾砂高度度充填料浆长以 90m³/h、100m³/h、120m³/h在管径 120mm、150mm、180mm 输送时的沿程阻力损失数据,从而选择合理的物料配比参数、管道输送参数等,以指导矿山充填系统的设计。限于篇幅原因,仅列出全尾砂高浓度充填料浆以990m’/h在管径120mm输送时的沿程阻力计算结果,如表2所示。 表2 料浆以90m/h 在管径 120mm输送时的沿程阻力值 灰砂比 料浆浓度 管径/ 流速 单位沿程阻力 /% m /(m3·h-) /(Pa·m-i) 70 0.12 90 1605.081 1:4 71 0.12 90 1690.406 72 0.12 90 1903.031 73 0.12 90 2169.609 1:6 70 0.12 90 1793.736 71 0.12 90 1919.601 72 0.12 90 2062.326 73 0.12 90 2322.389 1:8 70 0.12 90 2107.887 71 0.12 90 2352.773 72 0.12 90 2390.4 73 0.12 90 2625.721 比较所有单位沿程阻力值可得到,矿山全尾砂高浓度充填料浆在管道输送过程中,灰砂比1:4、浓度70%的料浆浆以流量90m3/h在管径D.3=180mm输送时的单位沿程阻力值最小,其值为471.968Pa/m 3结论 1)由流变参数测试试验可得,料浆的屈服应力与料浆浓度成正比关系,即浓度越大,料浆屈服应力就越大;灰砂比对料浆屈服应力有一定的影响,料浆屈服应力总体上是随着灰砂比的减少而增大。 2)料浆浓度对粘度的影响无明显规律,但料浆粘度与灰砂比成反比关系,即灰砂比越小,料浆粘度越大。 3)灰砂比 1:4、浓度 70% 的料浆以流量 90m²/h在管径D3=180mm 输送时的单位沿程阻力值最小,其值为471. 968Pa/m,仅从输送阻力与能量损失的角度考虑,矿山宜选择此种物料配比、管道输送参数进行充填系统的设计。 4)相比于传统试验方法操作繁难,试验时间太长且准确率低等问题,采用国际最先进的高精度BROOKFIELD R/S+SST软固体测试仪可简便快速且准确地测定不同组别高浓度全尾砂料浆的粘度系数禾和动态屈服应力to,同时,运用浆体沿程阻力损失计算公式分别计算出了不同流量料浆在不同的管径输送时的沿程阻力损失,以确定合理的物料配比、管道输送参数。此方法科学合理,简单易行,能为其他矿山充填料浆沿程阻力损失的计算,充填系统的设计提供借鉴。 摘 要:针对矿山充填系统设计中输送物料的合理配比、管道参数难以确定的问题,采用国际最先进的高精度 BROOKFIELD R/S+SST 软固体测试仪,通过试验得到不同组别料浆的剪切率-剪切应力流变曲线图,进而求得料浆相应粘度系数η 和动态屈服应力τ0 ,再根据浆体沿程阻力损失计算公式分别计算出不同流量料浆在不同的管径输送时的沿程阻力损失。结果表明,灰砂比1∶4、浓度70% 的料浆以流量 90m3/h在管径 D3 =180mm 输送时的单位沿程阻力值最小,其值为471.968Pa/m,可为矿山充填系统的设计提供依据。关键词:流变特性;屈服应力;黏度系数;沿程阻力;充填中图分类号:TD85 文献标识码:A 文章编号:1004-4051(2014)S2-0301-04 在矿山开采中,随着浅部资源的逐渐减少以及深部开采强度逐渐加大,充填采矿法的应用日益广泛,充填采矿法能够利用所形成的充填体,进行地压管理,以控制围岩冒落和地表下沉,因此,充填采矿法已成为矿山开采的主要采矿方法[1-3]。 高浓度充填料浆流变特性参数包括屈服应力和黏度系数,其中屈服应力是由于浆体中的细颗粒产生的,由于细颗粒在浆体中与周围物料进行物化作用形成絮团,絮团间相互搭接形成絮网,这种网状结构具有一定的抗剪能力,即具有一定的屈服应力,只有施加不小于屈服应力的外力作用,浆 体才会流动[4]。黏度系数反映了浆体在搅动的情况下,浆体网架结构的破坏与恢复处于动平衡时,悬浮的固相颗粒之间、固相颗粒与液相之间以及连续液相内部的内摩擦作用的强弱。塑性粘度越大,浆体间摩擦力越大,导致浆体流动越困难[5]。近年来,对于高浓度全尾砂充填料浆的相关特性的研究已取得诸多宝贵成果,刘超等[6]通过环管试验采集得到足够多组压力数据并经过线性回归,得到高浓度充填料浆的流变参数η 和τ0,再运用层流状态下的管道沿程阻力损失计算公式计算料浆沿程阻力,但环管试验的缺点是试验消耗人力、物力过大,试验时间太长,因此在某些矿山难以开展;胡亚军、南世卿等[7]采用 L 型管道试验,并通过相关公式的计算推导出高浓度全尾砂充填料浆的流变参数η 和τ0,进而计算出料浆沿程阻力,属于较传统且计算精度不高的一种方法;翟永刚等[8]利用四叶桨式旋转式流变仪测定了高浓度全尾砂充填料浆的流变特征及其参数,且得到了该充填料浆的临界质量分数,但并未提及充填料浆的管道输送阻力损失特性; 目前针对采用国际最先进的高精度 BROOKFIELD R/S+SST 软固体测试仪测试得到料浆的流变参数 η 和τ0,并运用管道沿程阻力损失公式计算得到料浆沿程阻力,同时分析并揭示流变参数η 和τ0 与料浆的浓度配比、灰砂比的变化关系的研究未见报道。本文采用国际最先进的高精度 BROOKFIELD R/S+SST 软固体测试仪,通过试验测试得到不同组别高浓度全尾砂充填料浆的流变参数η 和τ0,并分析和揭示了流变参数η 和τ0 与料浆浓度配比、灰砂比的变化关系,同时根据充填料浆的流变特征和矿山充填试验要求,运用管道沿程阻力损失计算公式计算得到不同组别料浆沿程阻力,比较阻力值的大小以选择最佳的管道输送参数,为矿山充填系统的设计提供科学依据。1 流变参数η 和τ0 测试试验1.1 试验仪器本 试 验 所 用 流 变 测 试设备为高精度 BROOKFIELD R/S+SST 软固体测试仪(图1)。 图1 R/S+SST 软固体测试仪 R/SPlus 系列流变仪是具有控制剪切应力(Shearstress)和剪切速率(Shearrate)双重测量模式的流变仪。与同类级别的流变仪相比,BrookfieldR/S Pus系列流变仪具有更多的选择性和灵活性。R/S Plus系列流变仪尤其适合于测量非牛顿流体在稳态流动下的粘度、流变曲线等物质特性,同时,Brookfield R/S Pus系列流变仪可以确保科研工作者在质量控制和研发领域均可进行完美的流变分析。 1.2 试验方法 试验所用充填料浆浓度配比为:70%、71%、 72%、73%、;灰砂比为:1∶4、1∶6、1∶8,为了降低实验误差,每种组别料浆进行多组试验取平均值,将剪切时间设置为 120s,剪切速率范围 0~120s-1。每次试验当烧杯中的料浆被搅拌均匀后,将烧杯快 速放至流变仪底座合适位置,并操作软件开始进行试验,剪切时间120s过后,四叶桨立即停止转动,一次试验结束。 1.3 实验结果与分析 1.3.1 流变参数测试试验结果 采用 R/S+SST 软固体测试仪进行试验可得到不同料浆组别的剪切应力和剪切应变率流变曲 线。由于到一定的剪切时间,四叶桨转动会带动周 围料浆整体转动,之后料浆的运动处于稳定状态,采 集此时的数据对试验无意义,甚至会影响试验结果, 因此,不考虑整体料浆转动后的剪切时间,只取每次 试验前面比较稳定的数据进行分析。为节省篇幅, 此处仅给出灰砂比1∶4对应浓度配比的剪切应力-剪切应变率流变曲线和粘度系数-剪切应变率曲线,见图2、图3。 图2 灰砂比1∶4对应浓度配比流变曲线 根据现有研究,全尾砂高浓度充填料浆表现出明显的宾汉体流变特征,因此其流变特性可用宾汉流体模式描述,即其剪切应变率和剪切应力表现出线性关系[9-13]。对所有组别料浆的剪切应力-剪切应变率流变曲线进行线性拟合,可得到不同组别高浓度全尾砂料浆的相应的粘度系数η 和动态屈服应力τ0,见表1。 图3 粘度系数-剪切应变率曲线 1.3.2 实验结果分析 1)料浆浓度对料浆屈服应力的影响比较显著, 料浆屈服应力随着料浆浓度的增加而增大。不同灰砂比条件下全尾砂料浆屈服应力与料浆浓度之间的关系见图4。 2)料浆屈服应力与灰砂比相关,屈服应力总体 上是随着灰砂比的增大而减少。不同灰砂比条件下全尾砂料浆屈服应力的变化曲线见图5。 3)灰砂比对料浆粘度有一定的影响,料浆粘度与灰砂比成反比关系,即灰砂比越大,料浆粘度越小。不同灰砂比条件下全尾砂料浆粘度系数的变化 曲线见图6。 2 管流输送沿程阻力的计算与分析 全尾砂高浓度充填料浆在管道输送过程中处于 图4 不同灰砂比条件下全尾砂料浆屈服应力与料浆浓度之间的关系 图5 不同灰砂比条件下全尾砂料浆屈服应力的变化曲线 图6 不同灰砂比条件下全尾砂料浆粘度系数的变化曲线层流状态,且料浆呈“栓塞流”[14-16],则联立哈根-巴塞尔公式[17]和布金海姆方程[17]得到浆体沿程摩阻损失计算公式[18] 式中:Jm 为单位长度沿程阻力,Pa/m;D 为直管内径, m;v 为平均流速,m/s;其中 为料浆流量,m3/s。 矿山充填试验要求计算推导出全尾砂高浓度充填 料 浆 以 90m3/h、100m3/h、120m3/h 在 管 径 120mm、150mm、180mm 输送时的沿程阻力损失数据,从而选择合理的物料配比参数、管道输送参数等,以指导矿山充填系统的设计。限于篇幅原因,仅列出全尾砂高浓度充填料浆以 90m3/h 在管径 120mm 输送时的沿程阻力计算结果,如表2所示。 比较所有单位沿程阻力值可得到,矿山全尾砂高浓度充填料浆在管道输送过程中,灰砂比1∶4、浓度 70% 的 料 浆 以 流 量 90m3/h 在 管 径 D3 = 180mm 输送时的单位沿程阻力值最小,其 值为471.968Pa/m。 3 结 论 1)由流变参数测试试验可得,料浆的屈服应力与料浆浓度成正比关系,即浓度越大,料浆屈服应力就越大;灰砂比对料浆屈服应力有一定的影响,料浆屈服应力总体上是随着灰砂比的减少而增大。 2)料浆浓度对粘度的影响无明显规律,但料浆粘度与灰砂比成反比关系,即灰砂比越小,料浆粘度越大。 3)灰 砂 比 1∶4、浓 度 70% 的 料 浆 以 流 量 90m3/h在管径 D3=180mm 输送时的单位沿程阻力值最小,其值为471.968Pa/m,仅从输送阻力与能量损失的角度考虑,矿山宜选择此种物料配比、管道输送参数进行充填系统的设计。 4)相比于传统试验方法操作繁难,试验时间太长且准确率低等问题,采用国际最先进的高精度BROOKFIELD R/S+SST 软固体测试仪可简便快速且准确地测定不同组别高浓度全尾砂料浆的粘度系数η 和动态屈服应力τ0,同时,运用浆体沿程阻力损失计算公式分别计算出了不同流量料浆在不同的管径输送时的沿程阻力损失,以确定合理的物料配比、管道输送参数。此方法科学合理,简单易行,能为其他矿山充填料浆沿程阻力损失的计算,充填系统的设计提供借鉴。

关闭-

1/5

-

2/5

还剩3页未读,是否继续阅读?

继续免费阅读全文产品配置单

柜谷科技发展(上海)有限公司为您提供《料浆中流变检测方案(流变仪)》,该方案主要用于其他中流变检测,参考标准《暂无》,《料浆中流变检测方案(流变仪)》用到的仪器有brookfield博勒飞流变仪RSO、Brookfield博勒飞触屏流变仪RST。

我要纠错

相关方案

咨询

咨询