通过串联N-芳基化和硝基还原合成一种利扎霉素类似物的千克级规模中间体

检测样品 化药制剂

检测项目 合成一种利扎霉素类似物的千克级规模中间体

方案详情文

智能文字提取功能测试中

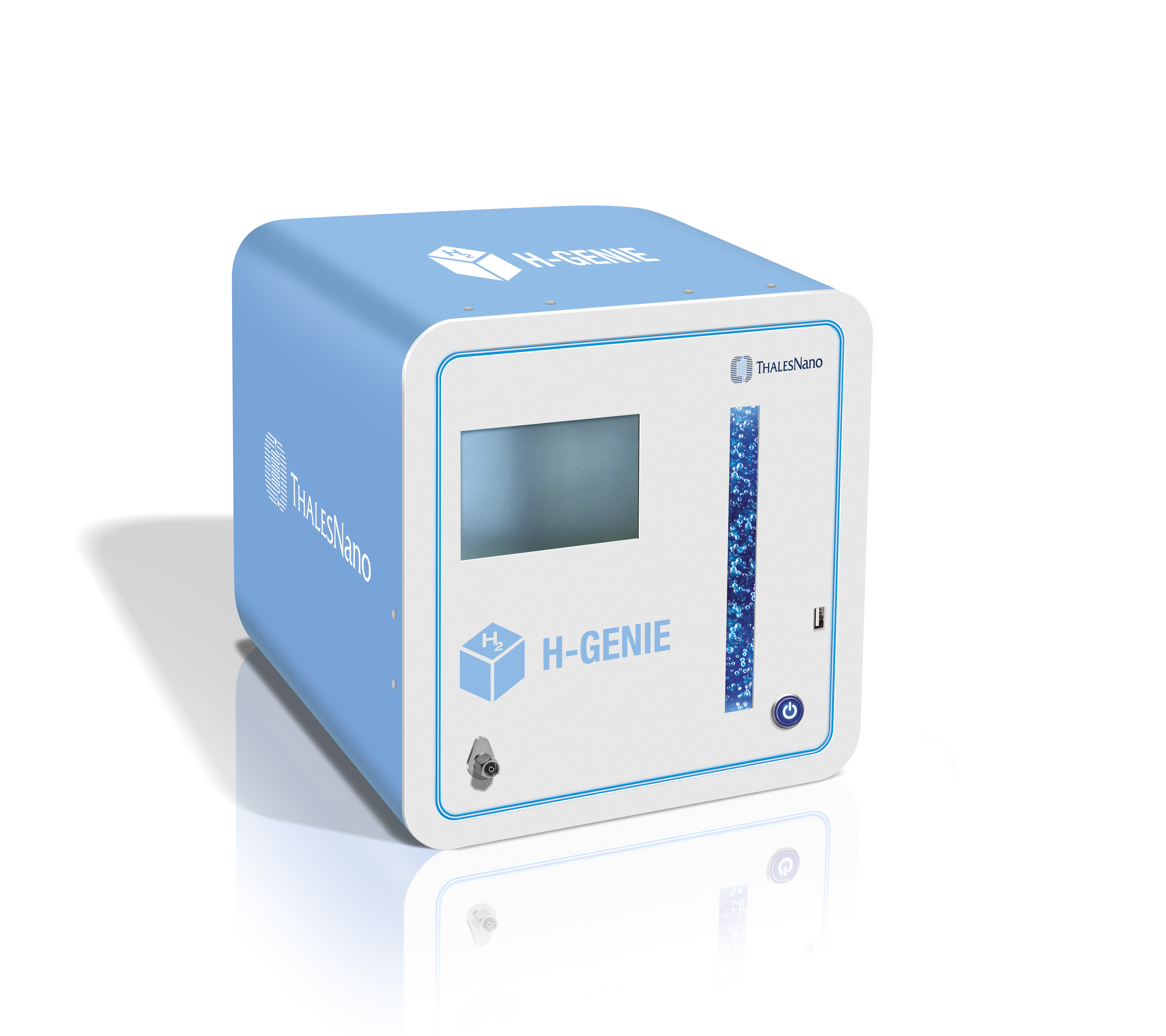

介绍 吗啉环在合成化学和药物设计中具有极其重要的地位,因为它可以出现在许多生物活性化合物中。镇痛药酚达诺酮和右旋莫拉胺、抗高血压药阿莫洛尔、抗抑郁药莫罗西汀和瑞波西汀、抗生素利奈唑胺和氟那氟沙星以及抗癌药物吉非替尼都是含有吗啉部分的FDA批准药物。使用吗啉本身作为亲核试剂是合成这些化合物的最重要技术之一。在本研究中,我们介绍了一种大规模的两步串联技术,用于通过吗啉的N-芳基化和硝基还原来合成利奈唑胺类似物的关键中间体,该反应器系统方便地安装在一个通风橱内。 仪器风险和评估 反应在Phoenix II. Flow Reactor系统中进行,该系统配备了液体泵、背压调节器,并且在还原步骤中使用H-Genie® II作为氢气源。该设置能够执行涉及液体或气液混合物的高温高压反应,并具有较高的通量速率。Phoenix II. Flow Reactor系统能够达到最高450℃的温度和最高200 bars的压力(对于液体),或者100 bars的压力(对于气液混合物)。反应器模块可以配备用于均相反应的盘管,或者装载有各种催化剂的柱。Pressure Module™负责在系统中建立背压,使得大多数有机溶剂可以在没有沸腾或瞬间蒸发的危险下安全过热。液体泵能够在高达150 bars的压力下产生稳定的液体流量(对于10 mL/min泵为200 bars)。H-Genie® II氢气发生器具有最大1000 NmL/min的产生能力和最大100 bars的输出压力。台式氢气生成允许化学家避免使用氢气瓶,因为它通过水电解按需产生氢气,无需存储大量气体,与传统钢瓶相比具有固有的安全性。 实验程序和结果讨论吗啉的N-芳基化初步实验 将80g (0.50mol) 2,4-二氟硝基苯(1)在100mL IPA中的溶液和96g (1.1mol ,2.2eq . )吗啉(2)在100mL IPA中的溶液混合形成两种溶液。 图1.吗啉(2)的N-芳基化反应流反应器设置Phoenix™ II流动反应器配备了16毫升不锈钢环路和背压调节器。表1总结了初步实验中尝试的参数组。 表1.N-芳基化反应步骤的优化实验在实验1-6中,实验2获得了最佳结果,它具有最高的生产率和完全转化。为了微调最大吞吐量,我们进行了一项新的实验,不使用溶剂。然而,在实验的最初几分钟内,由于吗啉氢氟化物副产物的沉淀,我们在系统中遇到了堵塞。批量实验表明,反应混合物应至少含有50 V/V% IPA以避免这种不利事件。由于这个值接近初步实验中使用的浓度,我们尝试将流量增加到4.7 mL/min(停留时间:3.4 min),从而实现全转化和6.76 mmol/min的产量。对上述7个实验的LC-MS分析表明,在所有尝试的条件下,反应的区域选择性相同。所需产物以88%的选择性获得,溶液中还含有5%的2- ( N -吗啉基)区域异构体( 3a )和7%的2,4-双( N -吗啉基)硝基苯( 3b ) 。该溶液无需纯化即可转移到下一步合成。 图2.N-芳基化步骤后的粗产物的LC-MS色谱图硝基还原的初步实验 图3.硝基还原的流动反应器设置对于这组实验,我们将Phoeni™ II. Flow Reactor连接到H-Genie® II和Pressure Module™上,如图3所示。首先,我们尝试将前一个实验的溶液直接通过系统运行,但是氢气携带了一些溶剂蒸气,导致溶液更加浓缩。由于该溶液本身已经非常接近饱和,这种现象导致吗啉氢氟化物在柱内沉淀,造成堵塞和超压停机。为了避免这个问题,我们添加了1.23升甲醇 - 一种更好的有机铵盐溶剂 - 将溶液浓度设定为0.35M。为了确定最佳参数和最大通量速率,按照表2所述进行了以下实验。填充了一个1英寸宽、250毫米长的金属密封柱,其中装有5% Pd/C颗粒。该柱的空体积被确定为30毫升。在进行实验之前,在室温和15 bars的压力下通过系统泵送甲醇和氢气来激活催化剂床。表2.硝基还原步骤的优化实验在第1-2项实验中,观察到了起始材料3的完全转化,而在20 mL/min液体流速下的实验的转化率开始下降。尝试更苛刻的反应条件以提高高通量实验的转化率,结果在20 mL/min液体流速下转化率达到98%。表2第5项被确定为具有最高通量和良好转化率的最佳参数组。还原步骤的选择性通过LC-MS测量来确定(图4)。在所有情况下,仅检测到所需的胺产物(4、4a、4b),对应于在前一合成步骤中观察到的区域异构体3、3a、3b。因此可以得出结论,硝基还原以接近定量转化率和选择性进行,不影响芳香环,不断裂吗啉部分中的C-N键,或检测到任何部分还原的中间体,如N-羟基胺(在色谱图中强度小于1%的任何3个区域异构体的峰)。图4.还原步骤后的粗产物的LC-MS色谱图多步合成4的串联反应器系统设置 图5.多步合成4的流动反应器设置使用前两个实验的结果,我们将两个反应器系统合并为一个连续流动的串联反应器设置,以连续进行N-芳基化和硝基还原(图5)。在第一步中,将两个HPLC泵连接到T型混合器,然后连接到配备有16毫升不锈钢环路的Phoenix II. Flow Reactor。这两个泵输送1:1的IPA和两种起始材料的混合物。线圈的出口连接到T型混合器,该混合器负责使用第三台HPLC泵将溶液稀释至0.35 M,该泵输送甲醇。然后将该溶液转移到类似于硝基还原步骤描述的反应器设置中:将稀释后的混合物与来自H-Genie II的氢气通过静态气液混合器合并,并进一步转移到第二个Phoenix II. Flow Reactor中,配备有1“ MMS柱和背压调节器。调整泵的流量,使吗啉(1)相对于2,4-二氟硝基苯(2)具有2.2当量的过量,然后用甲醇稀释至0.35M。所有液体路径的组合流量(前两个泵组合的4.7毫升/分钟,然后用第三台泵以15.3毫升/分钟稀释)得到20毫升/分钟的总流量,相当于理论产量为7毫摩尔/分钟。N-芳基化步骤在100°C下进行,而对于硝基还原,反应器区域加热至50℃。压力模块™设置为35 bars,这是第二步合成的最佳值。实验连续运行了14小时(两天内的两个7小时时间段),每小时制备一次LC-MS样品。该分析表明,系统保持完全转化12小时,之后催化剂开始失活,并且在色谱图中开始出现少量吗啉取代的硝基化合物(图6)。因此,我们得出结论,为了更换或重新激活催化剂柱,反应应在12小时后停止。 图6.从反应混合物中取出的12/13/14小时后的LC-MS段收集少量产物,蒸发溶剂并通过柱色谱法(己烷:EtOAc=5:1)纯化粗混合物,得到81%的所需纯产物4的总收率(两步合并)。使用理论产量7 mmol/min,可以得出结论,81%的分离产率相当于5.67 mmol/min的实际产物产量。由于催化剂柱需要在12小时后更换或激活,我们计算了一整天三个8小时班次能够生产产物22小时,相当于约7.5摩尔或约1.47千克/天的产物产量。 总结和结论 通过使用方便地安装在标准通风橱中的串联连续流动反应器设置,证明了一种有效和安全的两步骤合成方法,用于制备Linezolid类似物关键中间体4。这两个步骤的反应都具有定量转化率和高选择性,导致所需产物的81%分离产率和1.47 kg/天的产量。 图7. 总结反应方案和结果参考文献1. A. P. Kourounakis, D. Xanthopoulos, A. Tzara: Morpholine as a privileged structure: A review on the medicinal chemistryand pharmacological activity of morpholine containing bioactive molecules, Med. Res. Rev., 40(2), 2020, 709-752.2. For earlier results on small scale synthesis, see: R. Örkényi, J. Éles, F. Faigl, P. Vince, A. Prechl, Z. Szakács, J. Kóti, I. Greiner: Continuous Synthesis and Purification by Coupling a Multistep Flow Reaction with Centrifugal Partition Chromatography, Angew. Chem., 129, 2017, 8868-88.

关闭-

1/4

-

2/4

还剩2页未读,是否继续阅读?

继续免费阅读全文培安有限公司为您提供《通过串联N-芳基化和硝基还原合成一种利扎霉素类似物的千克级规模中间体》,该方案主要用于化药制剂中合成一种利扎霉素类似物的千克级规模中间体检测,参考标准《暂无》,《通过串联N-芳基化和硝基还原合成一种利扎霉素类似物的千克级规模中间体》用到的仪器有高压氢气发生器。

我要纠错

相关方案

咨询

咨询