方案详情文

智能文字提取功能测试中

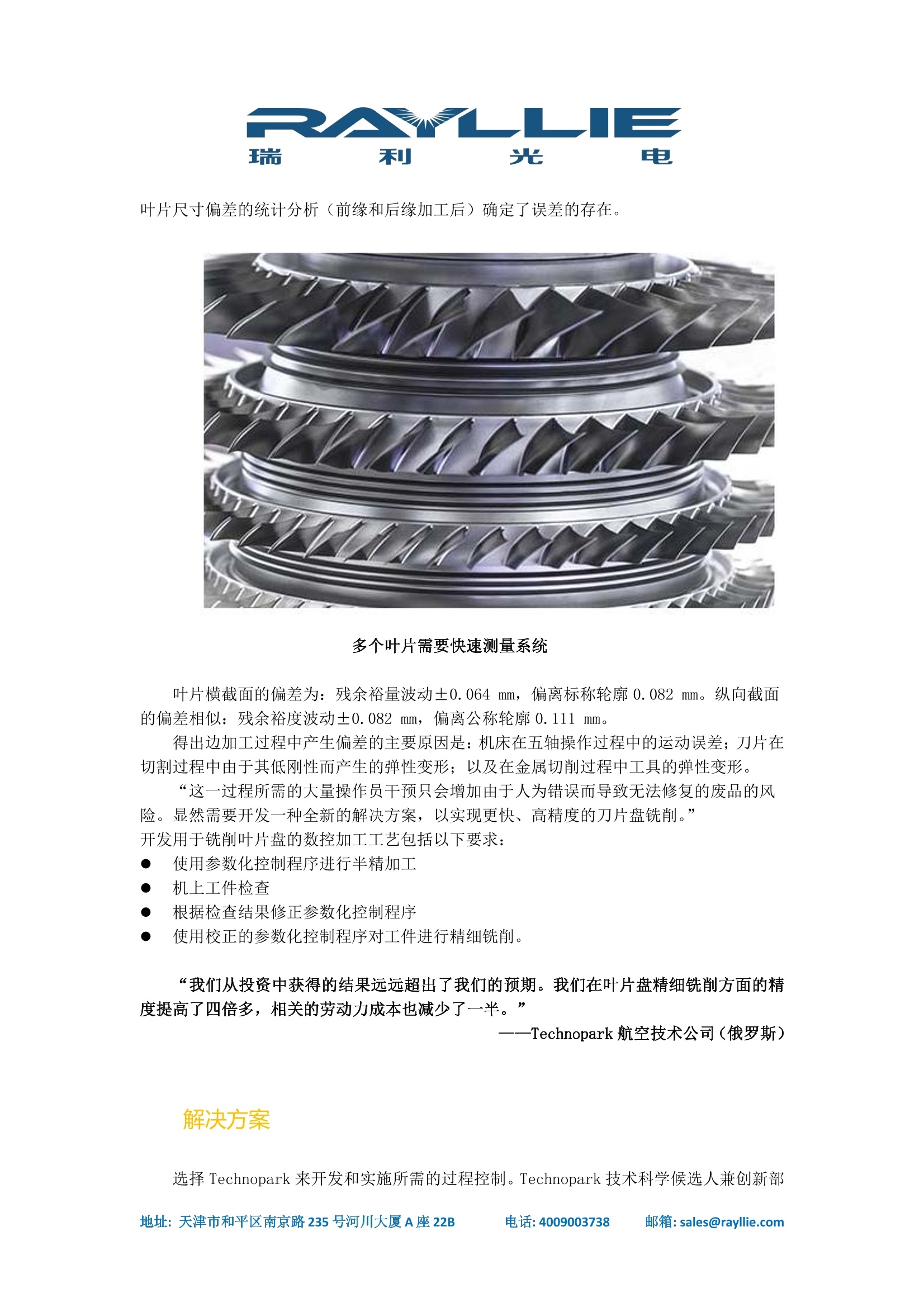

利用3D扫描提高叶片圆盘铣削过程的准确性和效率Technopark Aviation Technologies总部位于俄罗斯乌法,是一家教育、科学研究和工程服务提供商,与该国的燃气轮机发动机供应商之一密切合作,该供应商为固定翼和旋转翼飞机以及天然气和石油生产部门设计、制造和服务高性能燃气轮机发动机。Technopark的一位客户希望提高其叶片圆盘铣削过程的准确性和效率。燃气轮机发动机中使用的叶片盘具有复杂的高曲率表面,这使得它们的制造具有挑战性。为了克服这一挑战,Technopark将雷尼绍的OSP60机器上3D扫描探头与SPRINT技术和Productivity+扫描套件结合使用。背景在包括压缩机、燃烧器和涡轮机的精密机械组件中,叶片盘在最小化阻力和优化发动机中的气流及其产生的推力方面发挥着重要作用。叶片盘于20世纪80年代中期引入,是由转子盘和多个弯曲叶片组成的单个部件。通过消除将单独的叶片连接到裸露转子上的需要,叶片盘有助于改变涡轮机的设计,大大减少了部件数量,提高了可靠性,并最大限度地提高了发动机效率。叶片盘由非常坚硬的高价值金属加工而成,通常是钛或镍基合金。铣削是迄今为止制造过程中重要的加工过程,由于叶片盘的高曲率表面,需要多轴数控机床和先进的软件。叶片盘铣削通常包括粗槽铣削和半精加工,以形成近净部件,然后进行精铣,以获得精加工的高精度叶片和转子表面。挑战叶片盘的高度复杂性和它们所要求的严格制造精度意味着对各种不同叶片盘的精细铣削过程是一个劳动密集型且成本越来越高的过程。尽管使用触摸触发探针进行机上磁盘测量,但每个工件都需要在铣削后从CNC机床上移除,以进行离线测量和检查,然后重新安装以进行任何进一步的机加工。这个过程需要重复几次,而且容易出现人为错误。该公司推断,机下检查和铣削过程占叶片盘生产总劳动力成本的30%至60%。此外,对叶片尺寸偏差的统计分析(前缘和后缘加工后)确定了误差的存在。多个叶片需要快速测量系统叶片横截面的偏差为:残余裕量波动±0.064 mm,偏离标称轮廓0.082 mm。纵向截面的偏差相似:残余裕度波动±0.082 mm,偏离公称轮廓0.111 mm。得出边加工过程中产生偏差的主要原因是:机床在五轴操作过程中的运动误差;刀片在切割过程中由于其低刚性而产生的弹性变形;以及在金属切削过程中工具的弹性变形。“这一过程所需的大量操作员干预只会增加由于人为错误而导致无法修复的废品的风险。显然需要开发一种全新的解决方案,以实现更快、高精度的刀片盘铣削。”开发用于铣削叶片盘的数控加工工艺包括以下要求:• 使用参数化控制程序进行半精加工• 机上工件检查• 根据检查结果修正参数化控制程序• 使用校正的参数化控制程序对工件进行精细铣削。“我们从投资中获得的结果远远超出了我们的预期。我们在叶片盘精细铣削方面的精度提高了四倍多,相关的劳动力成本也减少了一半。”——Technopark航空技术公司(俄罗斯)解决方案选择Technopark来开发和实施所需的过程控制。Technopark技术科学候选人兼创新部部长Semen Starovoytov说。“多年来,我们与雷尼绍成功合作,为机器配备雷尼绍触摸触发探头,以实现完美的测量精度。”“就应用程序而言,显然需要基于扫描探针的软件开发,因此我们联系了雷尼绍的合作伙伴。他们的SPRINT 3D扫描测量技术为机床提供了我们所需的所有技术能力。”叶片自由曲面的接触扫描SPRINT技术OSP60机上3D扫描探头采用雷尼绍独有的SPRINT技术。由于探针触针尖端精确地遵循带叶片的磁盘表面,因此可以以极高的精度记录高分辨率触针偏转数据,记录超灵敏触针尖端的所有亚微米X、Y和Z运动。OSP60使用高速抗噪声光传输链路,每秒向OMM-S接收器发送1000个XYZ尖端中心数据点。然后,先进的算法将探针偏转数据与机床位置编码器数据一起处理,以产生精确的叶片盘表面数据,用于计算准确的特征位置、尺寸和形状。Productivity+技术使用Productivity+CNC插件,可以实现高达15000mm/min的扫描速度,提供机器上的测量,有时比传统的触摸触发系统快6倍。刀片磁盘在机床上进行扫描,消除了在加工过程中移除工件的要求。该软件在屏幕上实时显示高精度的测量结果,并使用这些结果自动调整机床设置,以进行随后的精细铣削过程。测量报告可以导出到文件中进行分析或质量保证。使用现有的机外图形编程工具,可以从实体模型几何图形快速轻松地生成刀片式磁盘检查程序,而Productivity+的交互式前端用于编辑和运行探针检查例程,具有易于理解的图形屏幕,而不是复杂的NC代码来向用户显示程序。结果Productivity+和OSP60探针的引入在加工精度、速度和劳动力成本方面对叶片盘的制造过程产生了重大影响。在机床上以非常高的速度对叶片盘进行3D扫描和测量,在生产过程中节省了大量时间,从而显著提高了数控机床的生产率。关于刀片盘铣削精度,对边缘加工后刀片盘横截面和纵向横截面的各自偏差进行比较,结果显示出显著的改进,从前一种工艺的0.082 mm和0.111 mm提高到新工艺的1µm和28µm。关于机器操作的影响,Starovoytov说:“控制系统的执行模式确保了根据OSP60探头提供的3D刀片扫描数据自动调整CNC控制程序。这意味着不再需要工程师一直在机器上。”他总结道,“SPRINT 3D扫描技术和Productivity+CNC软件的结合意味着,即使是叶片盘形状的微小偏差也总是能实时识别出来。如果使用触摸触发系统,这些偏差就会被忽视。”“我们从投资中获得的结果远远超出了我们的预期。我们在叶片盘精细铣削方面的精度提高了四倍多,相关的劳动力成本也减半。”

关闭-

1/4

-

2/4

还剩2页未读,是否继续阅读?

继续免费阅读全文产品配置单

天津瑞利光电科技有限公司为您提供《利用3D扫描提高叶片圆盘铣削过程的准确性和效率》,该方案主要用于其他中叶片圆盘铣削检测,参考标准《暂无》,《利用3D扫描提高叶片圆盘铣削过程的准确性和效率》用到的仪器有模拟扫描探头OSP60-天津瑞利-RENISHAW。

我要纠错

推荐专场

相关方案

咨询

咨询