︶ㄣ青蟲CC

第1楼2009/06/10

2 试样的制备

试样材质均为河冶科技股份有限公司生产的M2钢。淬火试样自盐浴炉淬火硬度低的试样中切取,制成金相试样,抛光后用10%硝酸酒精浸蚀进行金相组织、电子探针研究。磨削试样采用生产过程中磨削缺陷样品;真空淬火试样取自生产过程中表面硬度偏低的样品。将上述样品分别制备成金相试样,抛光后用4%硝酸酒精溶液浸蚀后,进行硬度、电子探针、扫描电镜分析。

3 试验结果与分析

3.1 淬火引起的亮白层淬火引起的表面亮白层特点是晶粒异常粗大,为脱碳;而内部晶粒细小,是正常的淬火组织,两者之间存在一层很薄的过渡层(图1)。经正常回火后,最外层仍为白亮层。在脱碳层内仅有少量大颗粒碳化物,细小碳化物几乎没有,过渡区的碳化物颗粒也减少。用电子探针研究了基体碳含量,表1给出了脱碳层(大晶粒区)、过渡层和心部(正常淬火组织区)三个区域基体碳含量的测定值(进行点测定时避开碳化物,以10秒碳计数作为测定值,每区至少测3个点,求平均值)。从表1数据可以看出,大晶粒脱碳层基体碳计数仅稍低于正常区域基体的碳计数,过渡区和正常区基体的碳计数相差很少。由此可见,淬火脱碳层基体的碳含量并未减少很多,而碳化物则大量减少,脱碳层的显微硬度很低。

︶ㄣ青蟲CC

第3楼2009/06/10

3.2 磨削引起的亮白层

磨削引起的亮白层,有时有较清晰的晶粒,有时没有,分析认为这与磨削时的进刀量有关。用电子探针研究其碳含量,测定时避开碳化物,仍以10秒碳计数作为测定值,每区至少测3个点,取其平均值。试验结果是表面亮白层基体的碳计数为1059,与正常区域的1062基本相同,这说明在磨制过程中并未发生脱碳,因此排除了脱碳的可能。再对亮白层与正常区域进行硬度测定,其硬度为66.0HRC,正常区域硬度为64.5HRC,较正常区域增加1.5HRC。硬度的升高是由于磨制过程中,磨削热和磨削机械力的作用,使被磨削工件的表层组织发生了变化。由于大量磨削热的产生,使表层瞬间温度可达1000℃,发生了再淬火。此再淬火区域经浸蚀后为亮白区(难浸蚀),当表层温度达更高时,会出现明显的晶粒(图2)。

︶ㄣ青蟲CC

第6楼2009/06/10

(4)洛氏硬度测定。

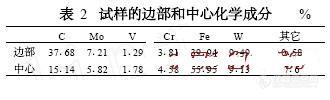

用HRq-150型硬度计对试样进行了常规洛氏硬度测定,其硬度为62.5HRC;深磨后,其硬度为65.0HRC。可见表层硬度明显低于内部硬度。由上述络氏、维氏硬度试验结果可以看出,试样边缘的硬度明显低于正常组织区域,说明边部区域在热处理过程中可能发生了脱碳或增碳。由于冷轧钢带锯条厚度小,各生产厂家多采用真空油淬以减小工件的变形,减少氧化,获得光亮的表面。但是真空油淬的工件表面又易出现亮白层,此亮白层会使工件的寿命大大降低。由表2可以看出,表层碳含量明显高于心部,说明在热处理过程中发生了增碳,因为高速钢含有大量碳化物形成元素,且在奥氏体状态对碳的吸收能力很强,淬火油又是由碳、氢、氧组成的有机化合物,而此化合物易于分解。当高速钢在真空高温加热时,由于钢材在真空加热时被净化成清洁和活性很强的表面,因而即使油蒸气膜的存在只是瞬间,也很容易渗入碳原子。

︶ㄣ青蟲CC

第7楼2009/06/10

另一方面,油中的碳和氧生成一氧化碳后而引起以下反应:

2CO=[C]+CO2这个活性碳原子渗入了高速钢表面,使表面碳含量增高;部分形成高碳马氏体,部分以碳化物的形式析出。高速钢淬火后必须经过回火,一是对淬火马氏体起到回火作用,即由淬火马氏体转变为回火马氏体,提高强韧性;二是淬火时未转变的残余奥氏体转变为马氏体,再经回火转变为回火马氏体,碳含量越高,未转变的残余奥氏体越多。然而由于表层碳含量的增高,使此高碳层的马氏体点下降,淬火后存在大量的未转变高碳残余奥氏体。此残余奥氏体在正常的回火温度和回火时间内很难转变,在回火后的受浸蚀性与本体不同,呈现通常认为“回火不足”的缺陷组织,形成亮白层,在回火后表现为白亮组织;而碳化物析出较多的部位则表现为回火不充分组织。

4 结论

(1)淬火形成的脱碳亮白层,晶粒粗大;磨削形成的白亮层,晶粒与正常区域差别不大;真空淬火形成的亮白层,晶粒与正常区域无明显区别,但亮白层与正常区域之间存在针状马氏体区,而淬火脱碳层、磨削亮白层则无此特征。

(2)淬火脱碳层硬度较正常区域低很多,磨削亮白层硬度较正常区域高,真空淬火亮白层硬度较正常区域低。

(3)淬火亮白层碳化物大量减少,基体碳含量并未减少太多;磨削亮白层碳化物未减少,基体碳含量基本不变;真空淬火亮白层碳含量明显增高。

本文摘自:郎英翠“高速钢工具表面亮白层分析”