对非公路宽体自卸车存在的质量问题司法鉴定1例

山西省产品质量监督检验研究院 何芳

XXX公司2018年XX月XX日购置某型号非公路宽体自卸车车辆运到该公司,月余后投入使用。使用六十多天后,车辆出现平衡轴断裂、驾驶室开裂,经售后服务更换平衡轴,维修加固驾驶室后,再次投入使用过程中又出现后桥开裂、漏油、大梁开裂等问题。通过XXX律师事务所,委托山西省产品质量监督检验研究院,对某型号的非公路宽体自卸车存在的质量问题进行鉴定。

一、现场检查:

1、铭牌检查

(略)

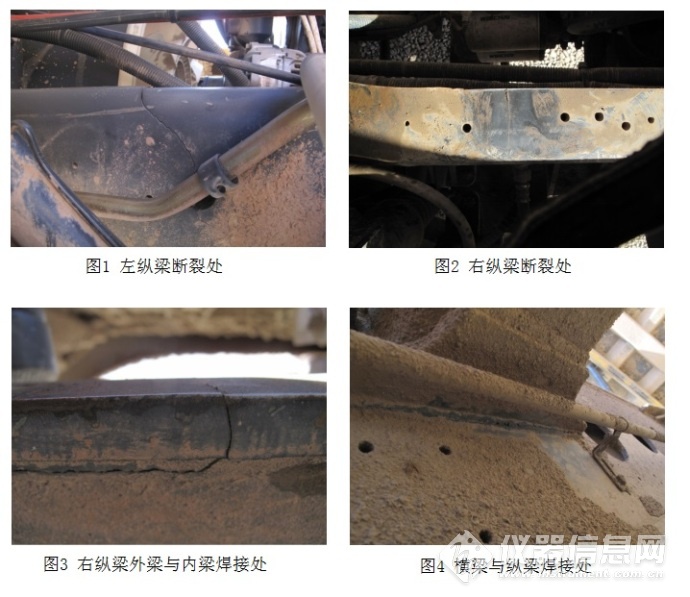

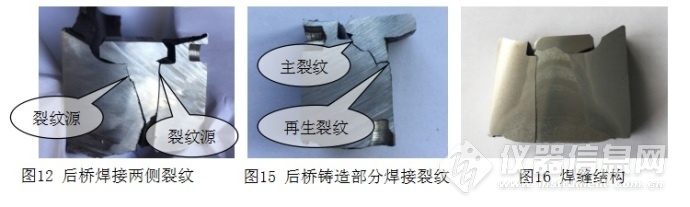

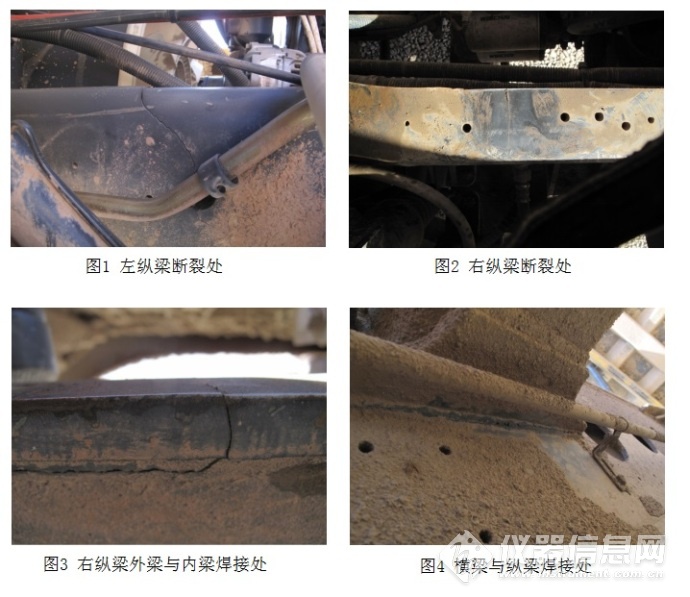

2、车架

该车架由两根箱型纵梁及数根箱型横梁焊接组成。纵梁外侧为槽型梁,内侧加焊加强板,梁的钢板厚度12mm。两根纵梁在举升油缸支座前端都产生了裂口。左纵梁(图1),裂口处距离大梁前端550mm。右纵梁(图2),裂口处距离大梁前端1150mm,且右纵梁裂口处外梁与内板焊缝也发生开裂(图3)。箱型横梁与纵梁的焊接处也出现了不同程度的开裂(图4)。

3、平衡轴及后桥

对该自卸车已发生断裂被更换的平衡轴及后桥现场查看,平衡轴整个发生断裂(图5),后桥的焊缝发生开裂(图6)。

4、该车型乘坐体验:路面为砂石地面,无明显大坑、水坑、凸起,明显感觉颠簸严重。

二、实验室检验

1、纵梁

①宏观分析

将自卸车车架左纵梁断裂处断口切下(图7),对断口进行宏观观察,宏观断口上清晰可见锯齿状和逐渐加大的圆弧形疲劳纹,断定该断口为疲劳断裂。断裂源位于圆弧部位,晶粒较细。延展区为圆弧部分,瞬断区为大梁开孔Φ35mm处。

②化学成分

C:0.07% ,S:0.006%,Mn:1.15%,Si:0.110%,P:0.011%,Cr:0.01%,Ni:0.01%,Cu:0.01%

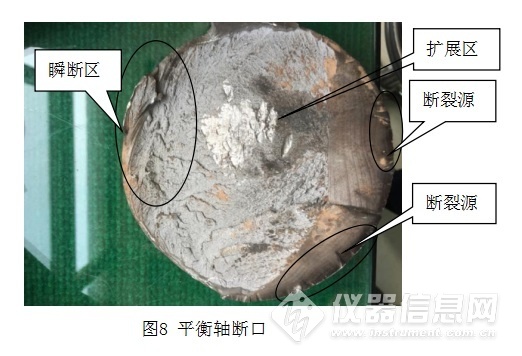

2、平衡轴

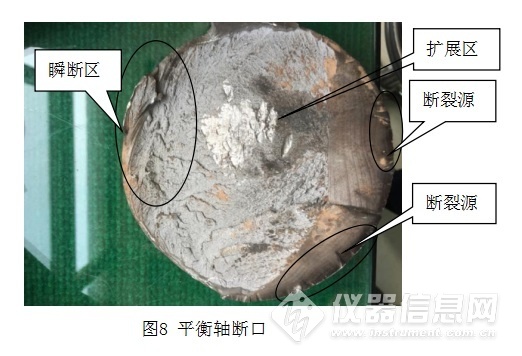

①宏观分析

平衡轴断裂部位直径130mm,断裂位置在圆弧根部,外圆均有硬化层。该平衡轴(图8)断裂呈疲劳断裂。断裂源位于轴边部硬化层,裂纹向轴内部扩张,形成裂纹扩展区。裂纹扩张到断口撕裂部呈瞬断区。

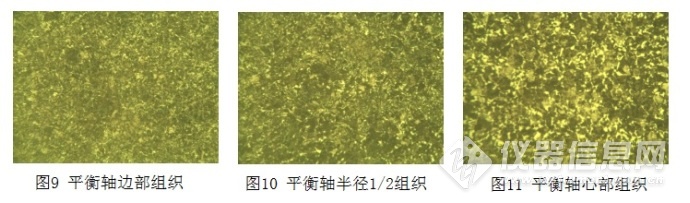

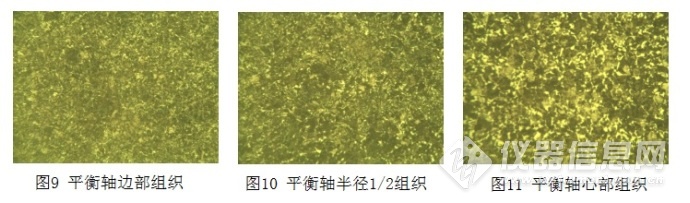

②金相分析

边部到心部金相组织分别见图9、图10、图11。平衡轴基体组织为珠光体+铁素体,边部到心部金相组织中铁素体含量逐渐增多,晶粒由细小变粗大,且网状更加严重。边部金相组织(图9)中仅有少量的网状和针状铁素体,及少量屈氏体、粒状碳化物。半径1/2处金相组织(图10)中铁素体呈半网状和块状分布,还有少量屈氏体和粒状碳化物。心部金相组织(图11)中的铁素体沿晶界大块析出呈网状分布,且有少量屈氏体。对比边部到心部的金相组织发现,铁素体量及块状大小逐步增大。究其原因是应为该平衡轴系正火状态,其空冷过程中边部冷却较快,由外往内冷区速度逐渐减缓。

③化学分析

C:0.40%,Si:0.236%,Mn:0.59%,P:0.026%,S:0.004%

3、后桥壳焊缝

①宏观分析

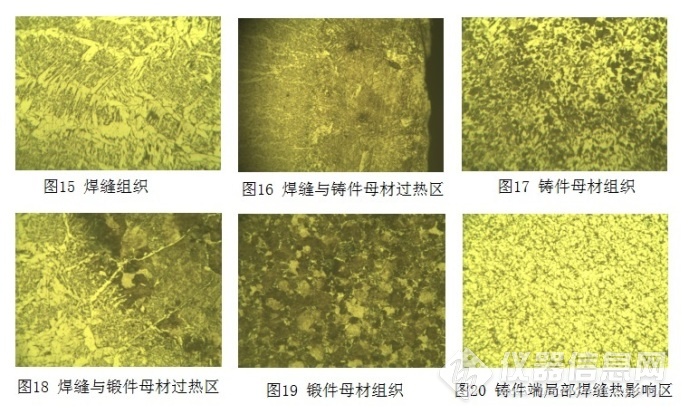

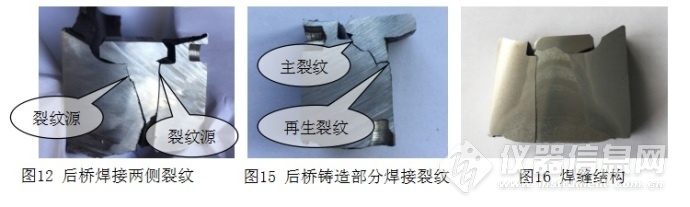

对后桥壳焊缝取样解剖见图12、图13、图14,由(图12)可见焊缝两侧均出现裂纹,且断面平整,呈脆性断裂。结合(图13)主裂纹、再生裂纹即内部断裂走向推定焊接断裂的裂纹源在图12所标识的位置,即焊缝底部。对其抛光腐蚀,观察裂纹源焊缝结构(图14),由图可见焊缝底部在铸件与内圈间隙处形成焊瘤,焊缝底部与铸件形成尖角。

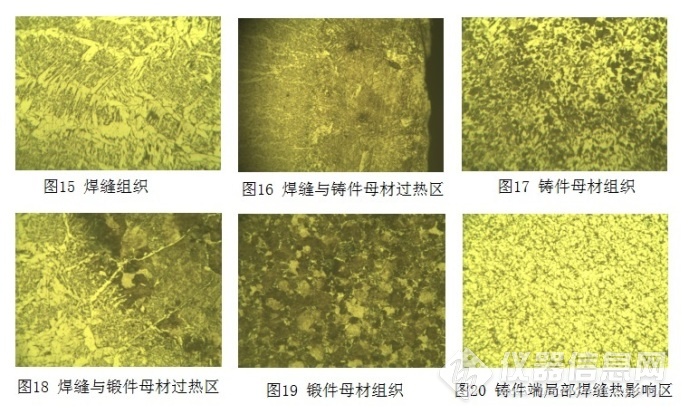

②金相分析

裂纹源焊缝金相组织分别见图15、16、17、18、19、20,其组织分析见表1。

表1 后桥壳焊缝金相组织

分析部位 |

分析结果 |

图15 焊缝组织 |

粗大柱状呈树枝状,焊缝沿粗大柱状晶界分布的先共析铁素体(白色) |

图16焊缝与铸件母材过热区 |

焊缝处:沿粗大柱状晶界分布的先共析铁素体

熔合区:珠光体+块状铁素体

铸件母材热影响区:珠光体+少量块状铁素体,部分铁素体呈魏氏体组织 |

图17铸件母材组织 |

珠光体+铁素体+屈氏体

铁素体呈网状及半网状分布,该母材组织中存在成分偏析 |

图20铸件端局部焊缝热影响区 |

热影响不完全重结晶区与母材原始组织交界处基体是晶粒细小的铁素体和粒片状的珠光体 |

图18焊缝与锻件母材过热区 |

焊缝处:珠光体+晶粒粗大的魏氏体组织及网状铁素体

熔合区:焊缝中的网状铁素体与母材的铁素体网形成连接,晶粒粗大,组织中熔合区存在有屈氏体组织 |

图19锻件母材组织 |

珠光体+半网状铁素体+少量块状铁素体,另外还有少量分布的粒状碳化物 |

对比铸件和锻件母材组织(图17、图19),由图16焊缝与铸件母材过热区金相组织、图18焊缝与锻件母材过热区金相组织可看出过热区造成奥氏体晶粒急剧长大,冷却后成为粗大的魏氏体组织,其特征是铁素体一部分沿晶界分布,一部分以平行状态伸向奥氏体内部。对比铸件母材组织(图17)发现,铸件端局部焊接热影响区组织较母材脱碳严重(图20)。

③化学分析

后桥壳铸件化学成分

C:0.386%,Si:0.246%,Mn:1.185%,P:0.018%,S:0.003%

后桥壳锻件化学成分

C:0.27%,Si:0.395%,Mn:1.596%,P:0.084%,S:0.0138%

焊缝化学成分

C:0.103%,Si:0.386%,Mn:1.008%,P:0.012%,S:0.0085%

以上化学成分均为实测值。

三、综合分析

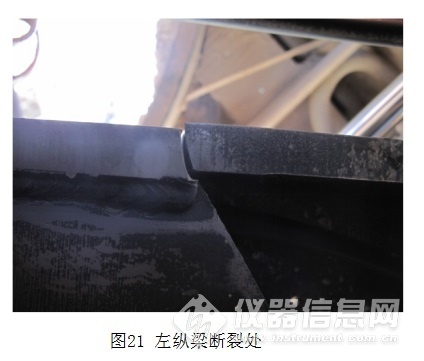

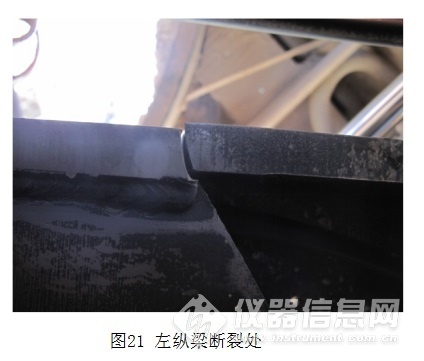

1、对应车架纵梁断裂处的结构发现,①左纵梁断裂源正是纵梁内部加强板与外梁焊接的端部(图21)。正是该自卸车装载、运输及举升卸料全过程中,纵梁承受重力弯曲和扭转变形,举升油缸支撑座单点承受较大的作用力处,且该处未焊接加强板,现场查看该处纵梁的弯曲和扭转变形也较大,而纵梁上焊接加强板的部分刚性较大,其变形较小。②梁与加强板焊接端部由于焊接产生应力,在其变形的不均匀造成局部应力集中。

以上两种原因超过车架的承载强度,久而久之造成左纵梁的开裂。同理,右梁从焊接端部开始萌生裂纹,沿焊缝扩展,在焊接薄弱处向纵梁支撑面发展,造成纵梁断裂。

2、该自卸车是露天矿山为岩石土方剥离与矿石运输而使用的一种重型非公路用宽体自卸车,由于自身重量、物料重量、装载和卸载以及行驶过程中的颠簸时的冲击力、牵引力、制动力等,车架不仅垂直力,而且承受承受弯曲、扭转、剪切等力。由此要求自卸车结构抗疲劳破更为重要。即要求自卸车的车架、平衡轴、后桥壳等不仅具有较高的强度、刚度和抗弯能力,而且要求自卸车力值分布合理,有一定的吸能及缓冲能力,例如大梁结构上采用套梁形式,大梁上加强板为较小应力的铆接形式。经体验该款车型冲击力较大缓冲不足。

3、平衡轴是将车架通过钢板弹簧与中、后桥连接为一体的支点,因其金相组织中存在网状及块状的铁素体,表面与轴承座接触处接触应力及圆弧根部应力集中较明显,导致断裂。

4、桥壳是支撑车轮的部件,主要承受弯曲力。因其焊接处金相组织中存在块状铁素体及魏氏体组织,晶粒粗大,使其强度降低,且焊缝底部焊瘤及尖角处应力集中明显,在重力及颠簸冲击力的反复作用下开裂。

5、《中华人民共和国产品质量法》第三章第二十六条规定:生产者应当对其生产的产品质量负责,产品质量应当符合不存在危及人身财产安全的不合理危险。涉案车辆纵梁多处裂纹,存在危及人身财产安全的不合理危险,不符合质量法规定。

四、鉴定意见

经现场检查、实验室查看,专家组分析认定:涉案的车辆损坏换下的平衡轴系疲劳断裂,因组织中存在网状及块状铁素体,降低了疲劳寿命;损坏更换下的桥壳裂纹是因为焊接质量差,焊缝处组织异常,强度降低所致;车架纵梁裂纹因焊接产生的应力在承载重力、路面颠簸冲击力反复作用下,底盘结构中无有效的减振部件,缓冲冲击力能力差,在薄弱处产生裂纹。综上该车存在危及人身财产安全的不合理危险,不符合产品质量法的规定。