在线分析仪器在智能制造中的应用

导读:本文是由中韩(武汉)石油化工公司魏宏杰高工及其学生李杉整理发布。

一、概述

随着我国制造业迅速发展,已成为世界第一制造大国,《中国制造2025》指明智能制造是我国现代先进制造业新的发展方向。实现智能制造智就是从原材料、工厂制造、销售、客户需求一体化的数字化管理过程,使产品在生产过程中独立地找到自己的运行路径,持续提升制造执行力(交付能力),按用户需求动态地匹配产品产时、产量、运销等市场经营品质。智能制造作为一种工具来延展和完善产业链,提升我们认识世界和改造世界的能力,助力国家产业转型升级,将产生是一种全新的智能经济形态。

智能制造是信息化和智能化技术与工业制造过程的深度融合,促进了传统制造业到新型的转变。本文主要简要介绍了在线分析仪器在冶金、石化工业生产中(智能制造)的一些应用,以及引导传统制造向智能制造转型升级的思路和过程,力求分析论述预期与客观效果的结合。

二、在线分析简介

在线分析仪器(成套系统)是在实验室离线分析基础上发展起来的,到目前为止仍有一些仪器是实验室分析技术的平移。起初在线分析仪器主要是解决实验室分析难做到的高分析频次、采样样品物性突变、现场采样安全性等系列问题。随着在线分析技术的发展,不仅解决了上述问题,主要解决数字化生产中“靶点” 和“靶标”问题,或者说是通过网络和大数据代替人工找出解决问题的方法(自学提高),不断完善和优化数字控制过程,实现清晰智能分析功能。

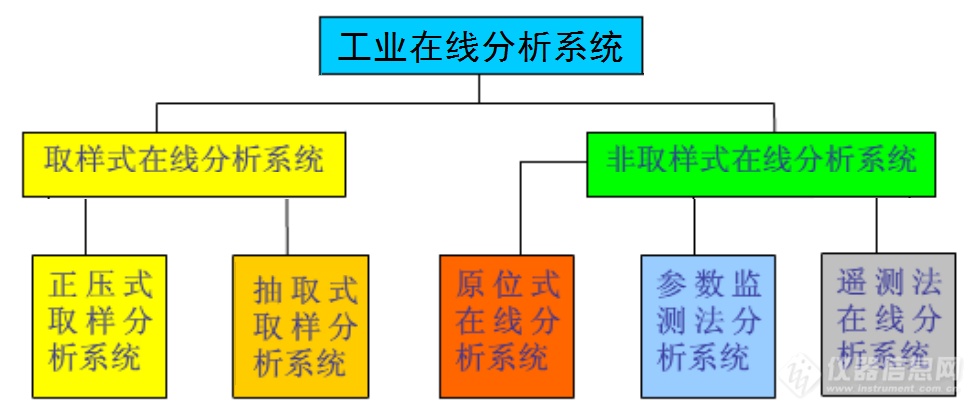

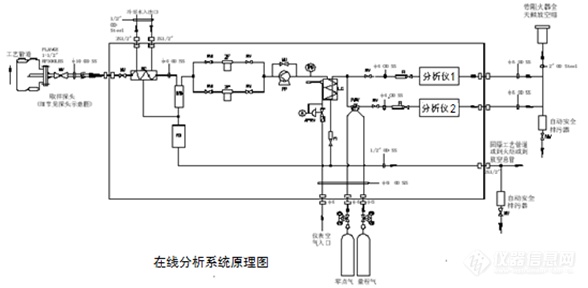

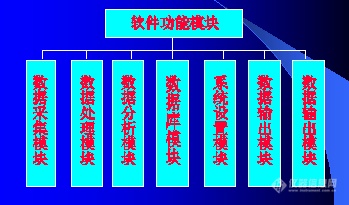

在线分析仪器一般有两种基本形式,一种是取样式分析仪器,另一种是非取样式(原位)分析仪器,就使仪器分成了截然不同的两大类。取样式分析仪器由取样单元、样品预处理单元、智能分析仪器、数据处理与输出,以及公用工程的防护、信号传输(通信)、电气辅助设备等设施组成。这类仪器都可嵌入在工业生产流程中,完成对被测工艺介质的自动采样与物性参数定性、定量分析,连续不间断地往生产主控计算机(DCS)传输分析数据。

图-1

三、原理与分类

工业在线分析仪器的种类繁多,用途各异,按分析方法和原理可分为数百种。按照被测介质的相态划分,将在线分析仪器分为气体、液体、固体分析仪器三大类;按照测量原理在冶金、石化等行业使用较多的划分为:光谱类、色谱类、湿法化学类、物性检测类。

(1)光学仪器类

包括采用吸收光谱法的红外线分析仪、红外光谱仪、紫外光谱仪、激光分析仪等;采用发射光谱法的化学发光法、紫外荧光法分析仪等。

(2)湿法化学类

包括采用化学滴定、化学色差法,PH、电位、电导、电流法的各种电化学分析仪等。

(3)色谱分析类

采用色谱柱分离技术和检测器定量的色谱类仪器,与其它分析仪器相比有显著应用特点,而且使用量较大,单独划为一类。

(4)物性分析和专用仪器类

物性分析仪器按其检测对象来分类和命名,如:露点、热值、浊度、分离指数等类物性分析仪器;针对石油石化行业的水分、密度、黏度、酸度、馏程、蒸气压、闪点、倾点、辛烷值等测定等仪器,统称为石化专用类。

(5)其它类分析仪器

在上述几类仪器之外的在线分析仪器,如磁氧分析仪、差热分析仪、冷焰燃烧分析仪、射线法分析仪(γ射线密度计、中子及微波水分、X射线能谱)等近代物理方法类的在线分析仪器。

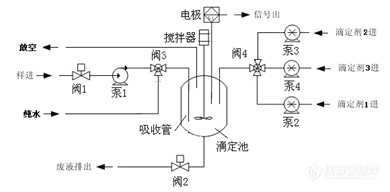

典型工业在线分析仪器原理图(如:图-2)

图-2

四、工业在线分析仪器典型应用仪器

(一)湿法化学在线分析(滴定)成套系统在冶金行业应用

1、在线酸浓度分析的由来

酸洗是冷轧带钢生产的龙头工序,酸洗液浓度的控制会直接影响到产品的质量;如果酸洗液浓度偏低,会有氧化皮残留在钢铁表面;酸洗液浓度偏高,酸洗过度,钢铁表面则会出现针眼状凹坑。

正常的盐酸酸洗能够有效溶解氧化铁皮,同时生成溶于水的氯化亚铁。当酸洗过程中铁离子浓度逐渐升高到一定量时,酸洗环境就发生改变,即使再增加酸的浓度,氧化皮(氧化亚铁)不发生置换反应,而是与金属铁发生复杂的氧化反应,致使金属铁被腐蚀。这时候就需要把酸换成新酸,才能恢复正常的酸洗流程。

所以钢铁行业迫切需要对下面两个工艺参数动态控制和准确的分析:

①酸洗槽中的酸浓度变化值,以动态补酸维持酸洗环境;

②跟踪分析铁离子浓度的增加量,确定最佳 “换新酸节点”

传统酸洗液检测方法是,人工在生产线上取酸样(通常频次为1次/4h),用化学滴定分析酸浓度和铁离子含量。再由生产线操作人员依据酸浓度分析数据凭经验补酸(维持酸浓度);依据铁离子含量数据确定换酸(换新配酸洗液)。此方式采样存在较多安全生产隐患,人工分析有及时性和频次问题,不适合规模化生产模式。虽然,行业也使用压差法、电磁法、PH计、β射线法等酸洗中分析法(压差法和β射线法是测密度原理),终因铁离子的干扰检测和不断补充辅助计算机校正模型库,分析数据误差较大,不适合数字化生产线。实践证明,湿法化学在线酸浓度分析(滴定)成套系统能较好解决上述问题。

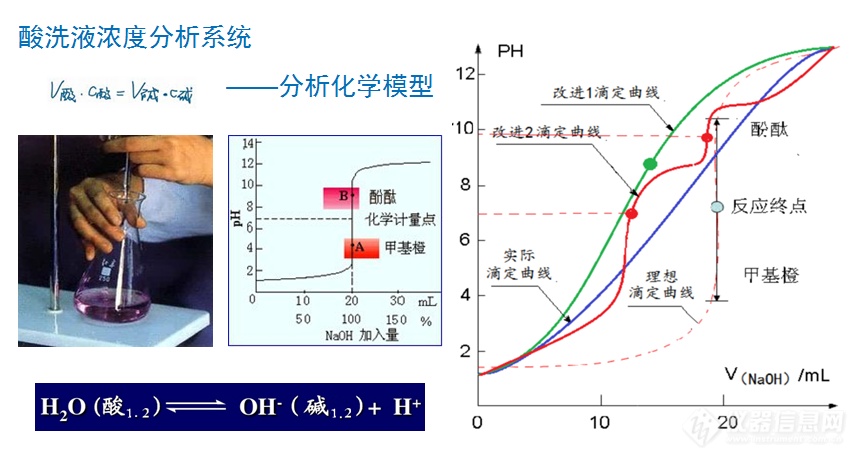

2、分析模型

带钢酸洗件表面氧化层主要为FeO(>96%)和少量的Fe2O3和Fe3O4含量,酸洗过程的反应原理为:FeO + HCl= FeCl2 + H2O

酸浓度(H+%)和铁离子(Fe2+g/l)含量分析模型,其反应式如下:

NaOH + HCl = NaCl + H2O………………………………..(1)

2NaOH + FeCl2 = 2NaCl + Fe(OH)2……………………(2)

滴定HCl溶液,化学计量关系式:(CV)HCL=(CV1)NaOH …………(3)

滴定Fe2+离子,化学计量关系式:(CV)Fe=(CV2)NaOH ..…………(4)

综合滴定曲线(如:图-3)

图-3

红色曲线为改进后实际滴定曲线,红色虚线为人工滴定曲线,红点等当点。

计算公式:

CHCL %=(CV)NaOH×36.5/VHCl ……………⑴

CFe g/L=(CV)NaOH ×MFe/VHCl……….……⑵

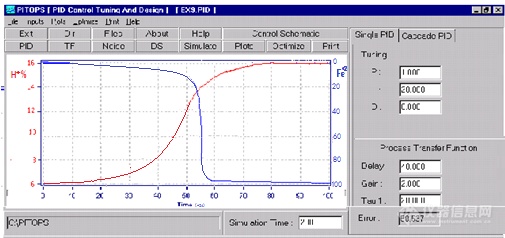

3、控制模型

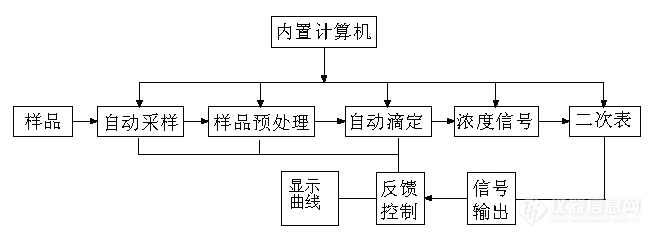

①控制模型流程图(如:图-4)

图-4

②软件组态图(如:图-5)

图-5

③滴定控制图(如图-6):

图-6

4、智能控制

使用在线分析系统后,解决了人工采样分析和自动上传分析数据的问题,接下来就是要把分析系统嵌入到生产工艺控制系统中,实现智能补酸和换酸功能。根据即酸浓度(H+%)和Fe+2离子的浓度建立数据库,门限值和优化区间上下限,以及线性跟踪纠偏辅助数据库,将(H+%)和Fe两组数据间设置关联计算因子,关联计算换酸点,将补酸与换酸数据关联到DCS控制系统中实现智能控制。

DCS生产线控制系统显示界面(如图-7):

图-7 酸浓度和铁离子的浓度关系图(交点为换酸点)

5、应用考核与评价

技术参数考核结果如下表(表-1)

序号 | 项目 | 技术参数检测 | 结论 |

1 | 分析频次 | 每个组分的分析周期6分钟/次 | 达标 |

2 | 酸浓度检测范围 | 盐酸浓度:0~30%(w/v) 硫酸浓度:0~80%(w/v) | 达标 |

3 | Fe2+检测范围 | Fe2+含量;0-100 g/l | 达标 |

4 | 结果单位定义 | %、g/L、mg/L、ppm | 达标 |

5 | 分析频次 | 酸浓度和Fe2+检测周期:5-8分钟/次 | 达标 |

6 | 分析精度 | 盐酸浓度:<1%;Fe2+含量;<1% | 达标 |

7 | 系统稳定性 | 2100小时连续考察结果稳定、可靠、无故障 | 达标 |

8 | 自动化程度 | 采样、分析、传输信号、显示酸浓度和Fe2+检测结果全部自动进行 | 达标 |

9 | 结果输出 | 将分析结果远传DCS或独立计算机以二元曲线显示 | 达标 |

10 | 内部存储器 | 每个结果自动存储最近1800组数据 | 达标 |

在线滴定分析仪检测精度数据略(与标样对比验证)

(二)在线色谱分析成套系统在石化行业典型应用

1、氯化苄及相关生产工艺控制检测背景

氯化苄产品是一个易燃、易爆、有毒、有害的危险化学品,相关生产过程危险性较大,安全生产一直是企业永恒的主题。应生产企业要求,我们做了相应在线分析方案,解决生产中检测分析和安全需求。经过实地考察了解相关的生产工艺、物料物性和分析检测现状,充分考虑到生产工艺过程特殊性,有针对性的设计和编制了工业在线分析系统技术配套方案,确保现场应用的可靠性、完整性及安全性。

2、物料物性与分析需求

(1)检测需求

氯化苄反应工段(区):8台反应釜的反应产物组成含量分析

原料区:2个原料罐物质组成含量分析

精馏区:3台精馏塔塔顶塔底产物组成含量分析

(2)精馏产物

项目 | 密度(g/l) | 馏程(℃) | 压力(KPa) | 流量(Kg/m3) | 温度(℃) |

1#塔顶 | 996 | 暂缺 | -90.7 | 暂缺 | 48.2 |

1#塔釜 | 1111 | 暂缺 | -88.6 | 暂缺 | 111.2 |

2#塔顶 | 1114 | 暂缺 | -98.5 | 暂缺 | 67.5 |

2#塔釜 | 1204 | 暂缺 | -95.3 | 暂缺 | 105.8 |

3#塔顶 | 1210 | 暂缺 | -96.9 | 暂缺 | 84.2 |

3#塔釜 | 未知 | 暂缺 | -93.9 | 暂缺 | 122.3 |

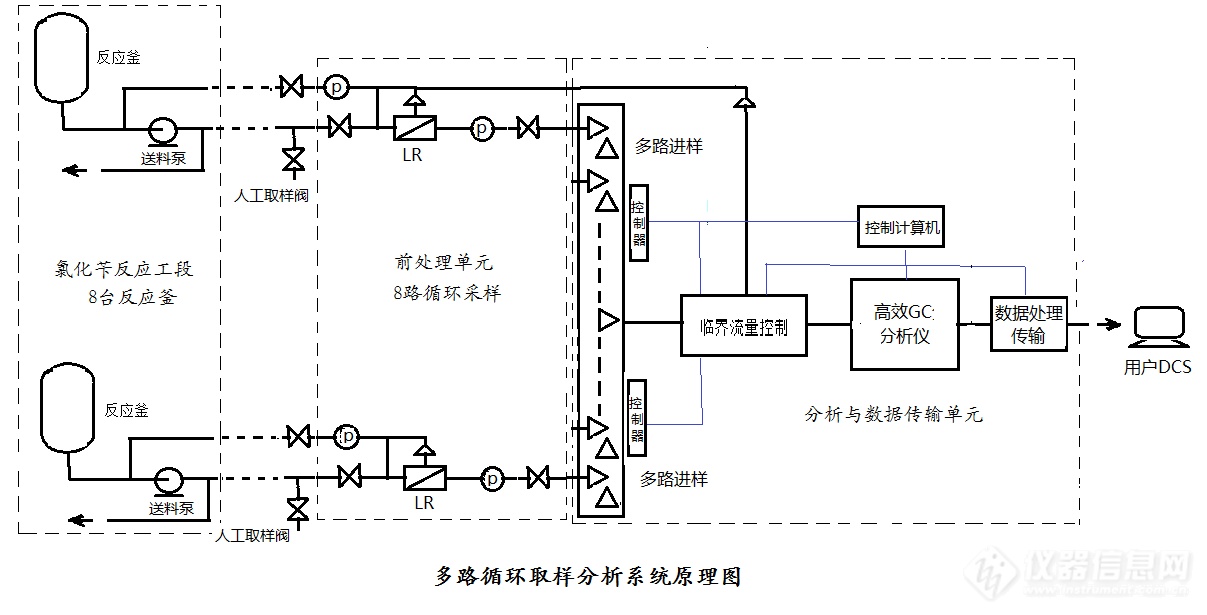

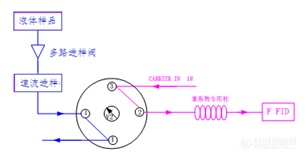

3、检测原理

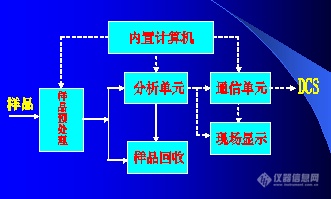

在线分析检测系统,是根据拟定检测的物料按流路输送到各个采样预处理单元,通过临界流量控制动和分子仿真技术,使物料中待测组分和杂质分离,经过高选择性检测器检测出含量信号,分析系统再将检测信号解读成可识别分析结果,并且自动传输到用户DCS窗口。

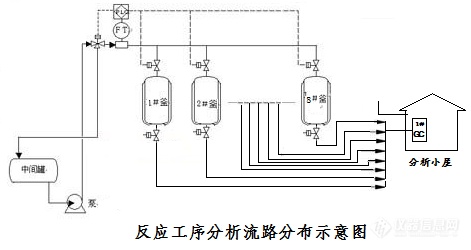

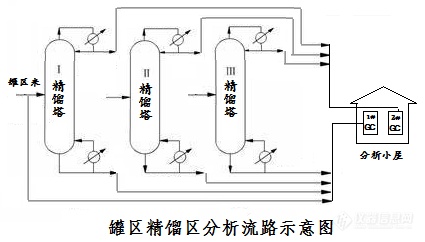

4、分析系统流程

5、检测流路取样流程

配置说明:

反应工序8台反应釜出料(产品),共用一套工业在线分析检测系统(IGC);

精馏区的三个精馏塔的塔顶产品中高沸点杂质较少,共用一套IGC;

精馏塔的塔釜回流液和1#塔进料含有高沸点物,共用一套IGC,减少过载。

6、色谱分析单元控制图

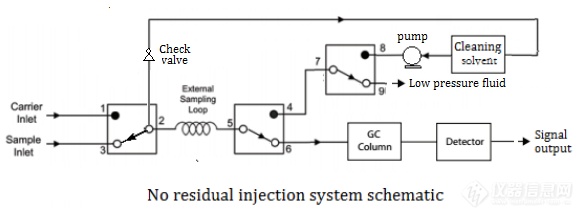

7、无残留进样控制示意图

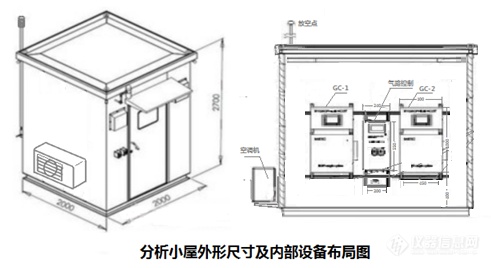

8、分析小屋布局图(视现场情况确定)

9、在线分析系统构成(部件)

(1)分析仪及相应的采样、前级减压站、样品预处理系统和分析小屋等。

序号 | 名称 | 规格 | 単位 | 数量 | 生产厂家 | 备注 |

1 | 分析小屋 | 2.5*2.5*2.7m | 套 | 2 | 磐诺仪器 | 磐诺仪器 |

2 | 过程在线气相色谱仪 | PGC-88 | 台 | 3 | 磐诺仪器 | |

3 | 取样阀 | PF-1 | 套 | 15 | 磐诺仪器 | |

4 | 前级预处理 | PQ-2 | 套 | 15 | 磐诺仪器 | |

5 | 预处理 | PY-3 | 套 | 3 | 磐诺仪器 | |

6 | 标样 | 4种 | 套 | 1 | 国际标物 | |

7 | 管缆 | 米 | 待定 | |||

8 | 开车备件 | 批 | 1 | 详见清单 |

注:所有预处理系统的部件型号需由乙方审核后方可采购。

(2)过程气相色谱仪配置表

序号 | 名称 | 规格和型号 | 单位 | 数量 | 生产厂家 | 备注 |

1 | PGC-80谱分析仪 | PGC-80 监测 | 套 | 3 | 磐诺仪器 | |

2 | 零气发生器 | A8001 | 套 | 3 | 磐诺仪器 | |

3 | A8002 | 套 | 3 | 磐诺仪器 | ||

4 | 预处理单元 | PGC-80监测 | 套 | 3 | 磐诺仪器 | |

5 | PGC-80D电控单元 | PANNA3.624.004 | 套 | 3 | 磐诺仪器 | |

6 | 专用色谱柱 | 0.53×0.5×20m | 个 | 3 | 磐诺仪器 |

(三)在线色谱分析成套系统在环保领域应用(因篇幅略)

五、综述

1、在线分析仪器(成套系统)是智能制造企业数字化控制的一个主要组成部分,它解决的是控制环节上的 “靶点”和“靶标”问题,系统配套赋予它代替人工(智能)实现控制的同时,还要融入体系自学提高(不断完善和优化数字控制资源),成为一类嵌入生产控制体系参与控制的智能系统。

2、在从事在线分析技术推广应用的实践中,认识到每一个现场应用都是有很大差异的。只有深入现场调查了解应用状况,实际模拟推演才能确定两个模型。照抄照搬的方案遇到的问题很大,甚至导致应用失败。它决定实施应用的成败。仪器主要解决数字化生产中或者说是通过网络和大数据找出解决问题的方法,实现清晰智能分析功能。

3、对于一些化工生产过程中,工业在线分析仪器配置较少,或者是配置了也是辅助参考,仍然依赖化验室人工分析数据等的系列问题,主要是企业还没有步入智能制造阶段,在线分析仪器只能代替人工采样分析,智能控制和嵌入生产系统功能未用上。是应用的时机不成熟,并不是智能制造和数字化工厂排斥它。

(作者:魏宏杰,李杉)

来源于:仪器信息网

热门评论

最新资讯

新闻专题

更多推荐