推荐厂家

暂无

暂无

留言咨询

留言咨询

留言咨询

留言咨询

留言咨询

留言咨询

400-877-2799

400-877-2799

留言咨询

留言咨询

400-860-5168转1978

400-860-5168转1978

留言咨询

留言咨询

400-860-5168转2882

400-860-5168转2882

留言咨询

留言咨询

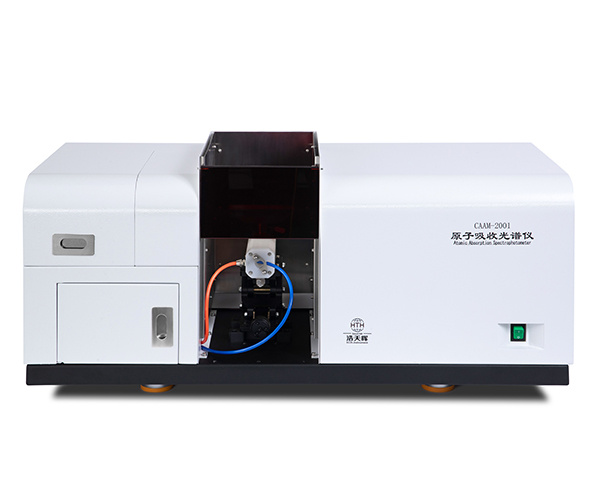

[url=http://www.std168.com/search/standard_43467.htm][size=3]QB/T [color=#c60a00]2578-2002[/color]陶瓷原料化学成分光度分析方法[/size][/url]

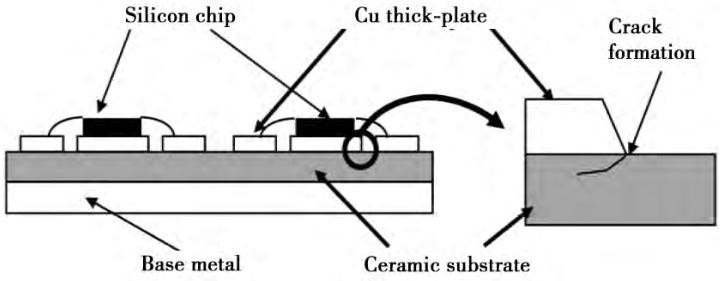

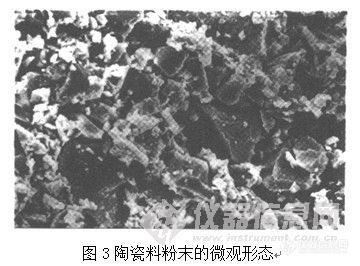

扫描电子显微镜在陶瓷研究中的的应用描电子显微镜对陶瓷原料的研究十分方便,可以直接观察和分析原料的矿物结构形态及颗粒的大小、形状、均匀程度等。普通陶瓷的原料之一粘土是一种含水铝硅酸盐矿物,是陶瓷生产的基础原料。扫描电子显微镜可以观察非常细微的粒子构造,它和粒度分析相结合用以从理论上制定该粘土的可塑性及浇注性能。高岭土是一种主要由高岭石组成的纯净粘土,在各地高岭土的扫描电子显微镜分析,主要发现有六角形片状、管状和柱状(见图1)三种结构,图2为高岭土微小片状结构和柱状结构共生的扫描电子显微图象。扫描电子显微镜可以直接观察色料粉末的微观形态,色料合格品颗粒均匀,结晶度较好(见图3):http://ng1.17img.cn/bbsfiles/images/2012/09/201209051009_388763_2105598_3.jpghttp://ng1.17img.cn/bbsfiles/images/2012/09/201209051009_388764_2105598_3.jpghttp://ng1.17img.cn/bbsfiles/images/2012/09/201209051009_388765_2105598_3.jpg 陶瓷材料及其制品因具备许多其它材料所没有的性能而得到吃速发展。特别是多品种的普通及尖端新型工业瓷的出现,使陶瓷材料进入了各个领域。陶瓷生产的工艺条件、显微结构与制品的性能三者具有紧密的相互关系。研究陶瓷的显微结构,可以推断工艺条件的变化。另外,一定的显微结构又确定和反映出陶瓷性能的优劣。因此通过在陶瓷的生产和研究中把扫描电子显微镜作为一种观察其显微结构的工具加以应用从而为改进瓷胎配方、指导生产和合理控制工艺过程的科学依据。

制作陶瓷容器的原材料以及釉料,其中的铅和镉用什么标准测定啊?[img]http://simg.instrument.com.cn/bbs/images/brow/em09509.gif[/img]