方案详情文

智能文字提取功能测试中

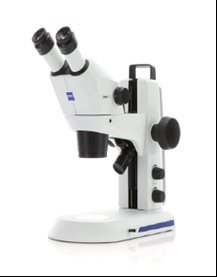

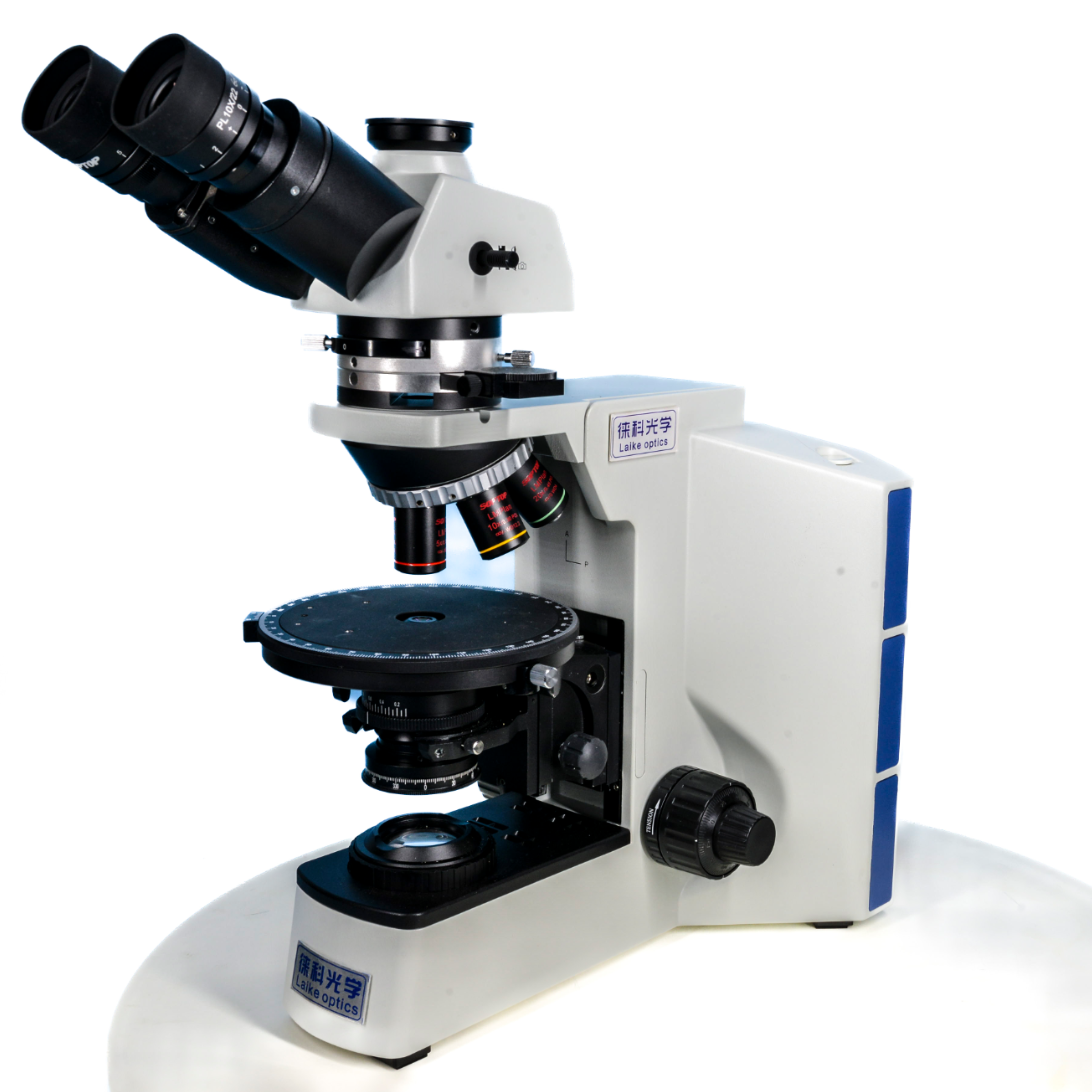

图8焊丝中的横向带状偏析100×4 焊接用钢盘条 ER50-6 拉拔断裂的原因分析 李桂英 (青岛钢铁集团公司中心试验室 山东青岛 266043) 摘要:本文利用金相显微镜系统地分析和总结了低合金焊接用钢盘条 ER50-6拉拔脆断和劈裂的原因,揭示了盘条中的淬火组织、非金属夹杂物、成分偏析、氧氮含量及盘条的表面缺陷对拉拔断裂的影响机理,提出应加强各工序质量控制以改进低合金焊接用钢盘条的拉拔性能。 关键词: ER50-6 拉拔性能;淬火组织;表面缺陷;成分偏析 Analysis of Drawing Brittle Fracture of welding steel rod ER50—6 Li Guiying (Qingdao Iron and steel Co., ShangdongQingdao 266043) Abstract:In this research ,using metallographic microscope, system analysis and concluding the cause ofdrawing brittle fracture and break of low alloy-welding steel rod, point out the influning mechanism ofcooling microstructure, non-metallic inclusions, composition segregation, Nitrogen and Oxygen content inwire rod ,surface defect in drawing brittle fracture. Strengthen quality contrlling of working procedures toimprove the drawing property of low alloy-welding steel rod. Keyword:ER50-6 rod drawing property cooling microstructure surface defect composition segregation 我公司是目前中国最大的低合金焊接用钢盘条生产基地,销售量占国内市场的近60%,2003年产量达到19万吨,其中主导产品 ER50-6E 因为具有优良的拔丝性能,受到锦泰、金桥等国内焊丝生产大户的青睐,并与我公司建立了长期、稳定的供需合作伙伴关系。但是,在用户拔丝生产过程中偶尔也出现断丝和劈丝现象,影响了焊丝的生产效率和质量。为了进一步提高 ER50-6 盘条的拔丝性能,实现与用户双赢的目的,对ER50-6盘条拉拔脆断和劈丝的问题进行了专门的试验研究。 1 问题提出 焊丝生产工艺为:剥壳→酸洗→水洗→干法拉拔(5~6道)→水箱拉拔(8~10道)→酸洗→水洗→镀铜→定径→绕卷→包装,其中中丝拉拔是焊丝生产中的最主要工序。 脆断和劈裂是公司生产的ER50-6盘条在拉拔过程中的两种主要失效方式,其中拉拔脆断占ER50-6质量异议投诉数量的90%以上。2001~2003年对316个脆断试样的分析与统计结果如图1所示,可见造成脆断的最主要原因是盘条中存在淬火组织,另外钢中的非金属夹杂物、含氮量、成分偏析及盘条的表面缺陷也是造成脆断的重要原因。 图1ER50—6 拉拔脆断原因 2 试验与分析 2.1淬火组织对拉拔性能的影响 ER50-6 盘条拉拔后脆断试样中的马氏体和贝氏体淬火组织金相照片如图2、图3所示。试 样中的岛状马氏体和贝氏体组织 图2脆断试样中的马氏体纵向500× 图3脆断试样中的贝氏体纵向500× 就象一些直径较大的脆性夹杂物一样镶嵌在较软的铁素体基体上,拔丝时岛状马氏体与基体组织不能同步变形,显微裂纹首先在组织交界处产生,随后扩展,最终使钢丝表现出脆性断裂。 图4是低合金焊接用钢的连续转变曲线(既 CCT曲线)对比,从中可以看出ER50-6热轧后将得到何种组织结构,取决于钢材的化学成份、相变前的奥氏体晶粒度及相变过程的冷却速度。 另外,由 CCT曲线可以看出,其珠光体转变的孕育期及转变终了的时间较长,要使连续转变的盘条获得铁素体加珠光体组织,需要在珠光体转变区间停留较长时间。降低滚道速度和加盖保温罩的目的就是为了延长 ER50-6在珠光体转变区的停留时间。 从以上分析可以看出,严格控制化学成分、细化奥氏体晶粒及轧后控制冷却是防止 ER50-6盘条产生马氏体和贝氏体淬火组织的三种主要措施。 2.2非金属夹杂物对拉拔性能的影响 非金属夹杂物破坏了金属基体的连续性,特别是尺寸较大的脆性夹杂物,在拉拔外力的作用下,由于难变形,导致夹杂物周围的金属基体首先发生应力集中,继而出现裂纹源,随着压缩率的增加,在持续施加拉拔外力的作用下,裂纹不断扩展,最后导致钢丝断裂。图5是盘条中夹杂物照片。 图5焊丝中的非金属夹杂物100× 2.3成分偏析对拉拔性能的影响 图6钢丝中心部位的“V”形裂纹 2.3.1盘条中心成分偏析对拉拔性能的影响 在脆断的ER50—6钢丝中,一部分断口呈杯锥状,试样纵剖后发现中心部位存在着“V”形裂纹,如图6所示。经金相分析,,中心处的组织为贝氏体和马氏体,而试样的其它区域的组织为平衡状态的铁素体加珠光体;经化学成分分析发现中心处的C、Si、Mn元素含量较高,而其它区域较低。因此可以断定盘条中心的淬火组织是由连铸坯中心成分偏析引起的。由于 ER50-6盘条中心处的C、Si、Mn等含量较高,使该区域金属的 CCT 曲线大大地向右下方移动,即使线材在比较缓慢的冷却条件下,也会在中心部位产生马氏体和贝氏体等淬火组织,从而导致线材在拉拔过程中形成杯椎状断口。 2.3.2盘条带状成份偏析对拉拔性能的影响 焊丝劈裂是 ER50—6 盘条拉拔后一另一种常见的质量缺陷。其现象是:钢丝经水箱拉拔后沿着轴线方向出现裂纹,如图7所示,镀完铜的焊丝放置数天后,与裂纹对应的焊丝表面出现现蚀。经分析钢丝的金相组织为铁素体加珠光体,但试样的横向截面上存在严重的带状组织,如图8所示。这种带状偏析在盘条中的立体形貌是一条沿轧制方向延伸的较宽的偏析带,而不是通常在纵向试样上看到的线条状带状组织,偏析使盘条的力学性能在横截面的各个方向上产生明显差异,并将遗传给后序的各道次钢丝。在拔丝过程中,宽带偏析处的加工硬化率大大高于基体,应力在该处集中最终导致钢丝直接开裂或简单扭转后开裂。 图7焊丝的纵向裂纹100× 这种较宽的带状偏析是连铸工艺不当引起的。连铸时,钢水注温偏高或拉速较快或二冷水冷却不够,使连铸坯的柱状晶粗大并沿晶界开裂。S、P以及非金属夹杂物等杂质向裂纹内填充,再加上选选结晶的结果,使裂纹处杂质含量较高,元素偏析严重。轧钢时内部裂纹虽然可以焊合,但在轧后的固态相变过程中,铁素体优先从杂质处形核结晶形成一条沿轧制方向延伸的较宽的偏析带,使其附近的奥氏体中的碳含量增加, Ar3 降低。同时,由于该钢种 Si 含量较高, Si 除少量以非金属夹杂的形式存在外,几乎只能固溶于铁素体中,并排斥其中的碳,使铁素体带旁的奥氏体含碳量进一步增加, Ar3进一步降低,铁素体转变被抑制,最终沿铁素体带形成珠光体带。 2.4盘条表面质量对拉拔性能的影响 盘条的椭圆度过大、耳子、折叠等表面质量缺陷对盘条的拔丝性能都有较大的的响。 热轧盘条椭圆度过大会影响机械除鳞的均匀性,如果盘条不圆,当围绕它的短轴旋转并通过机械除鳞设备的辊子时,会留下一窄条没有破碎的氧化铁皮,如图9所示。拉拔时,由于残余氧化铁皮刮擦模具而引起局部发热,这不仅破坏模具,而且会在钢丝的表面形成马氏体,使丝变脆,容易拉断。有时从取回的试样能看到一条明亮的线条,这就是由于摩擦所致,随着拉拔道次的增加,在钢丝的一侧或二侧形成横向裂纹,当横裂纹较大时,也会造成钢丝断裂现象。 图9盘条的机械除鳞问题 热轧盘条带有的耳子,在酸洗磷化后,轻的耳子不易被发现,重的耳子发现后可以剪去,盘条带有的耳子在拉拔过程中被碾压在钢丝基体上,使摩擦加重,随着拉拔道次的增加,在钢丝的一侧或二侧形成横裂纹,当横裂纹较大时,也会造成钢丝拉拔断裂现象。 热轧盘条存在折叠时,通常在钢丝的一侧或二侧形成或深或浅的纵向裂纹,钢丝镀铜后表面锈蚀的特征与劈丝相似。 2.5钢中N、0元素对拉拔性能的影响 钢中的O元素主要以氧化物的形式存在,其对盘条拉拔性能的影响规律在2.2节中已有叙述,公司生产的ER50—6含氧量一般小于120ppm. 拉拔时对钢丝作的功,一般只有5%左右用于金属晶体变形,使钢丝产生加工硬化,其余95%转化为热能使钢丝和模子温度变高。若拉丝过程中道次变形量过大;拉拔速度过快;润滑不良;冷却能力不够等使钢丝温度达到170°C以上,钢丝将表现出明显的应变时效现象,强度升高、韧性下降,脆断次数急剧上升。应变时效的内因是钢中存在游离的氮元素,公司生产的 ER50-6E氮含量控伟在60—90ppm,因此具有较轻的应变时效敏感性。 3结论与建议 综合以上分析可以看出:①盘条中的马氏体、贝氏体淬火组织是造成 ER50—6拉拔脆断的最主要原因;②严重的非金属夹杂物将导致能拉拔脆断;③连铸坯的质量缺陷将遗传给盘条,在拉拔时造成杯锥状断裂或劈丝;④盘条的表面质量缺陷如折叠、耳子、椭圆度过大等会在钢丝的侧面形成纵向裂纹和横向裂纹;⑤钢中N含量较高时,拉拔过程中将发生应变时效,导致钢丝脆断。因此要进一步改进 ER50-6盘条的拉拔性能,应加强以下工序质量控制。 (1)加强炼钢工序操作控制,提高ER50—6E 的成分命中率。 (2)加强炼钢、连铸工序各个环节的质量控制,降低钢中的氧、氮和非金属夹杂物含量,提高钢质纯净度。 (3)加强连铸工艺参数控制,减少连铸坯内部低倍组织缺陷及成分偏析。结晶器电磁搅拌(M一EMS)、二二次冷却区电磁搅拌(S-EMS)、凝固末端电磁搅拌(F-EMS)技术是改善连铸坯内部质量的有效技术措施,若条件允许可在公司采用 M+S或M+F组合电磁搅拌技术进一步提高连铸坯的内在质量。 (4)终轧温度和吐丝温度是轧钢工序中的重要工艺参数,其决定了相变前的奥氏体晶粒度,综合各种因素高速线材厂吐丝温度控制在800℃左右较为理想。 (5)辊道速度和保温罩长度的选择依据是:保证低合金焊接用钢盘条在珠光体转变区的冷却速度小于1℃/S,其与终轧温度和吐丝温度是相互配合的,并不是滚道速度越慢、保温罩越长越好。公司新高线 0.14m/s 的滚道速度基本是合理的。 (6)严格控制盘条的直径公差及椭圆度,合理安装导卫,及时调整各道次的料型状况,减少导卫挤压形成的刮丝和粘钢,来改善盘条的表面质量。 ( 参考文献: ) ( [1]陈斌.H08Mn2Si 盘条拉拔断丝原因分析,理化检验(物理分册).1999,6:266页. ) ( [2]殷瑞钰, ,钢的质量现代进展,冶金工业出版社,1995, , 1 1 ) ( [3]袁长波.ER50-6盘条拉拔开裂原因分析,中国金属学会,中国钢铁年会论文集[下卷],2001.冶金工业 出版社, ) ( [4]周建男.钢铁生产工艺装备新技术[M].北京:冶金工业出版社,2004年 )

关闭-

1/5

-

2/5

还剩3页未读,是否继续阅读?

继续免费阅读全文产品配置单

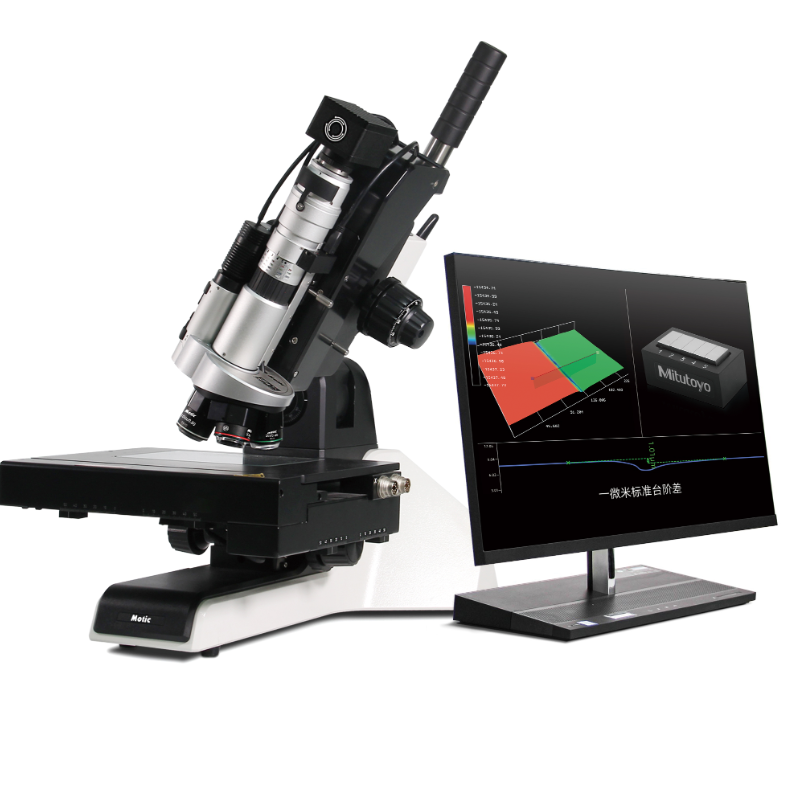

北京普瑞赛司仪器有限公司为您提供《焊接用钢盘条ER50-6拉拔断裂原因分析》,该方案主要用于钢材中null检测,参考标准《暂无》,《焊接用钢盘条ER50-6拉拔断裂原因分析》用到的仪器有研究级金相显微镜Axiovert 40MAT、研究级偏光显微镜Axio Scope A1 pol、检验级体视显微镜 Stemi 305、研究级体视显微镜 Stemi 508、蔡司Smart zoom 5智能超景深三维数码显微镜。

我要纠错

推荐专场

立体显微镜、体视显微镜

更多相关方案

咨询

咨询