方案详情文

智能文字提取功能测试中

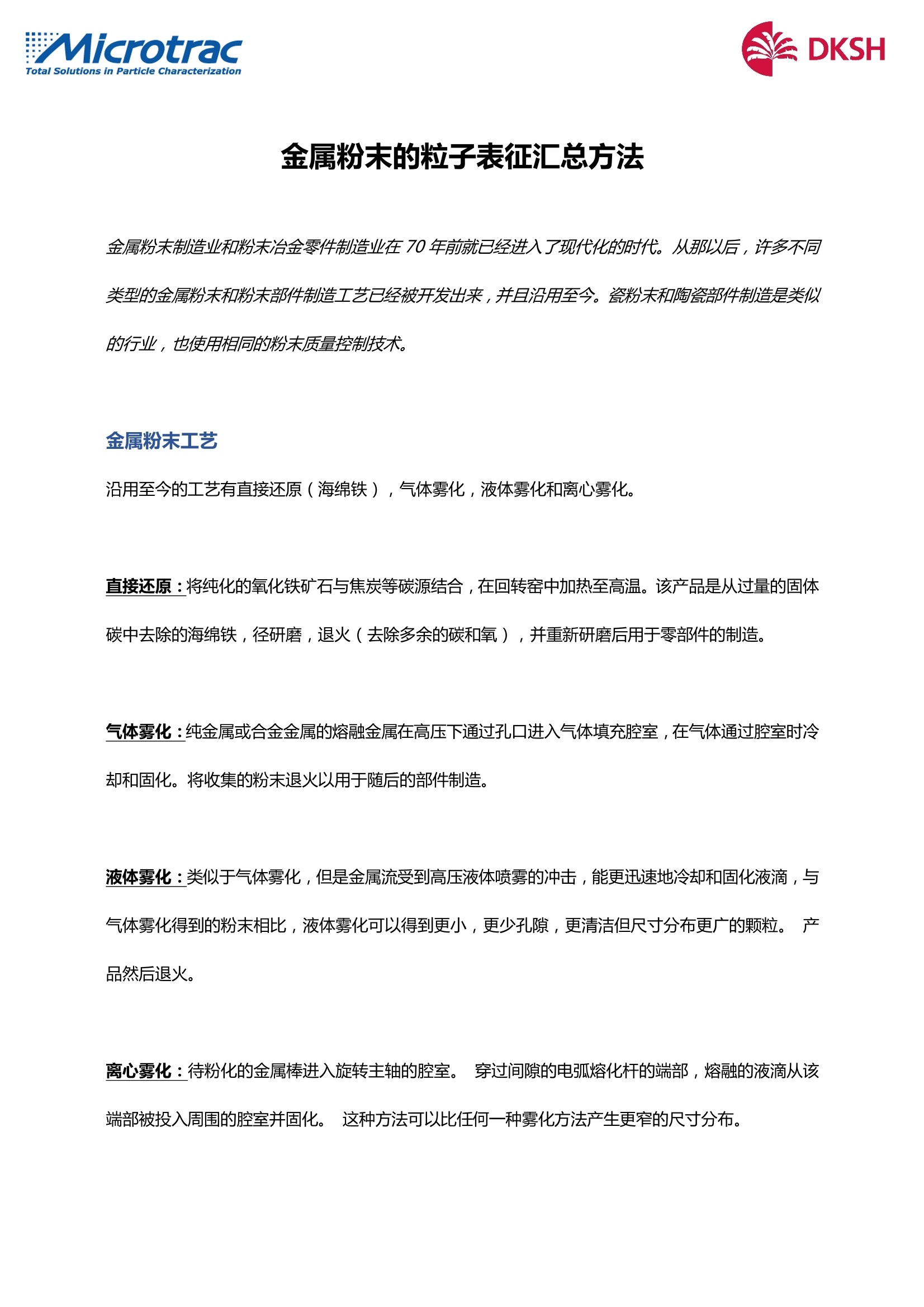

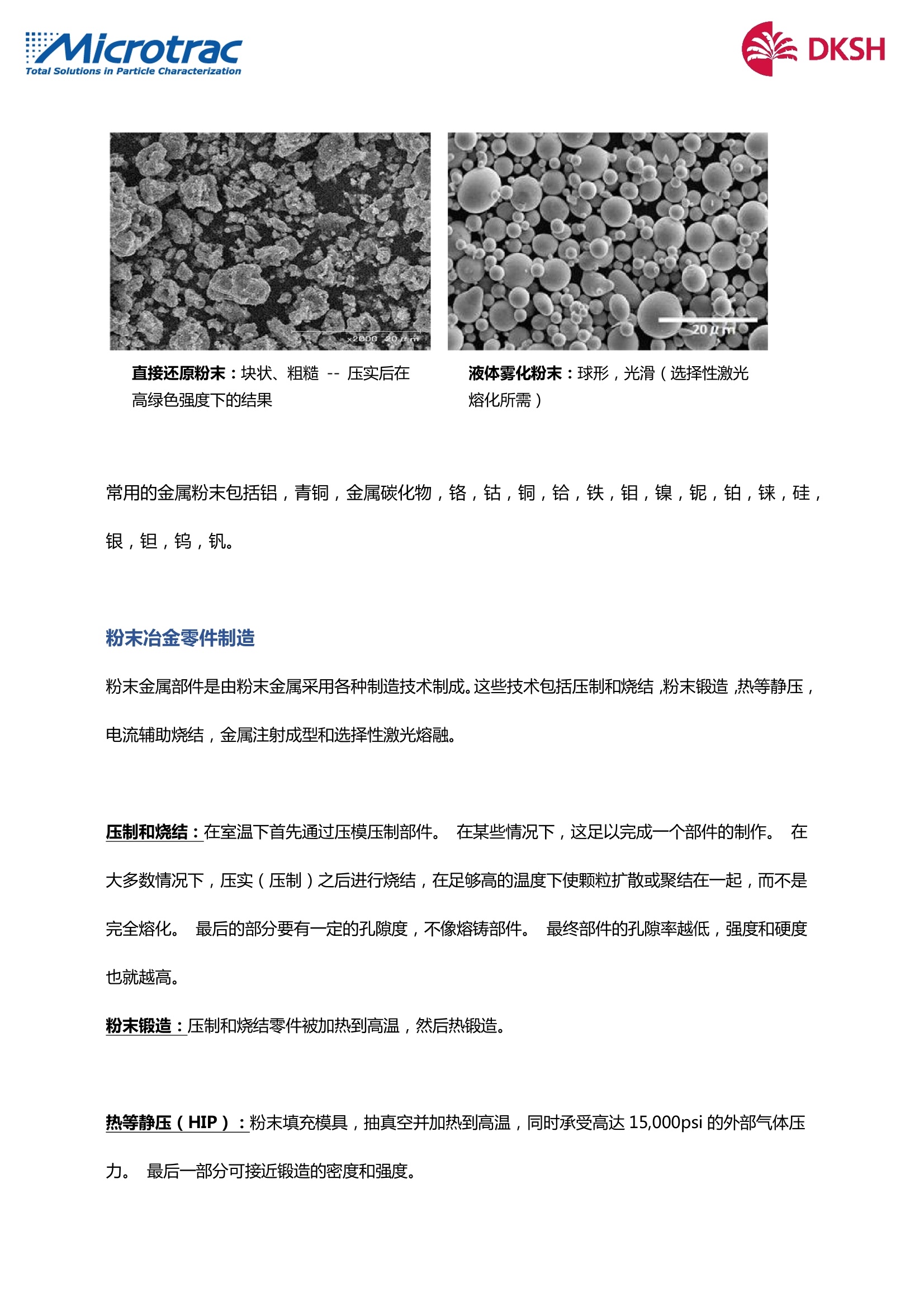

MicrotracTotal Solutions in Particle Characterization Powders 金属粉末的粒子表征汇总方法 金属粉末制造业和粉末冶金零件制造业在70年前就已经进入了现代化的时代。从那以后,许多不同类型的金属粉末和粉末部件制造工艺已经被开发出来,并且沿用至今。瓷粉末和陶瓷部件制造是类似的行业,也使用相同的粉末质量控制技术。 金属粉末工艺 沿用至今的工艺有直接还原(海绵铁),气体雾化,液体雾化和离心雾化。 直接还原:将纯化的氧化铁矿石与焦炭等炭源结合,在回转窑中加热至高温。该产品是从过量的固体碳中去除的海绵铁,径研磨,退火(去除多余的碳和氧),并重新研磨后用于零部件的制造。 气体雾化:纯金属或合金金属的熔融金属在高压下通过孔口进入气体填充腔室,在气体通过腔室时冷却和固化。将收集的粉末退火以用于随后的部件制造。 液体雾化:类似于气体雾化,但是金属流受到高压液体喷雾的冲击,能更迅速地冷却和固化液滴,与气体雾化得到的粉末相比,液体雾化可以得到更小,更少孔隙,更清洁但尺寸分布更广的颗粒。,产品然后退火。 离心雾化:待粉化的金属棒进入旋转主轴的腔室。穿过间隙的电弧熔化杆的端部,熔融的液滴从该端部被投入周围的腔室并固化。这种方法可以比任何一种雾化方法产生更窄的尺寸分布。 直接还原粉末:块状、粗糙--压实后在高绿色强度下的结果 液体雾化粉末:球形,光滑(选择性激光熔化所需) 常用的金属粉末包括铝,青铜,金属碳化物,铬,钴,铜,铪,铁,钼,镍,铌,铂,徕,硅,银,钽,钨,钒。 粉末冶金零件制造 粉末金属部件是由粉末金属采用各种制造技术制成。这些技术包括压制和烧结,粉末锻造,热等静压,电流辅助烧结,金属注射成型和选择性激光熔融。 压制和烧结:在室温下首先通过压模压制部件。在某些情况下,这足以完成一个部件的制作。在大多数情况下,压实(压制)之后进行烧结,在足够高的温度下使颗粒扩散或聚结在一起,而不是完全熔化。最后的部分要有一定的孔隙度,不像熔铸部件。最终部件的孔隙率越低,强度和硬度也就越高。 粉末锻造:压制和烧结零件被加热到高温,然后热锻造。 热等静压(HIP):粉末填充模具,抽真空并加热到高温,同时承受高达 15,000psi 的外部气体压力。。:最后一部分可接近锻造的密度和强度。 电流辅助烧结(EACS):类似于 HIP, 除了热量是电局部和大量的电阻热量,有时补充电流可以激活其他机制,如表面氧化物去除。大量的热量集中在颗粒表面,局部的热量增加了烧结过程中的塑性变形。 金属注射成型(MIM): MIM可以生产更复杂的零件,因为粉末与粘合剂的混合物赋予其流体性质,其可以流入小空间和通道中。混合物被压实成"绿色”部分,之后粘合剂被热或化学除去,产生“褐色”部分,烧结并收缩成密度为97-99%的复合部分。 选择性激光光化(SLM):SLM是最新的,被认为是最先进的 PM工艺技术。 (见下图)它使用一个旋转镜子,通过遵循 CAD 模式,将激光束引导到顶部粉末层上,将粉末层熔化在部件前一层的顶部。所有未熔化到零件上的颗粒被刮掉的同时下一层被加载。未熔化的颗粒已经成功的重复使用直到磨损到符合尺寸和形状标准。 如果留下的粉末不能回收,可能需要10磅金属粉才能生产1磅重的零件。 案例:激光熔炼金属零件 零件也可以是非常耐用的,因为它们是用一个结构件制成的,不需要组件。它们也可以根据需求定制。Jo一台机器提供了许多不同的可用 CAD 程序,根据需要可用于制作各个定制部件,从而节省大量工具以生产单一部件类型。 CO2taie 雾化金属粉末的尺寸规格通常比大多数其他部件制造工艺更严格。平均尺寸可能更小,对于表面非常薄的复杂部件,分布更窄。o上或者可以要求双峰分布以最大化激光熔化机床上的松散堆堆的密度,这将使密度和强度最大化并使成品的空隙最小化。 现在,控制单个颗粒的形状也是非常重要的。因为在每一层沉积之后重新形成激光熔化器的床层,因此这些颗粒必须是高度球形和光滑表面的并且流动性和包装良好,从而使部件熔合时具有最一致的结构完整性。而且,由于污染物在任何金属粉末中都是有害的,所以在激光熔融的进料中污染物是个不可忽视的问题,因为即使是单个污染物也可能在部件非常薄的部分中引起点缺陷。如果污染物是非球形,粗糙或半透明的,可以通过图像分析来识别。它们也可以按照体积或数量的比例来量化。 回收金属粉末意味着粉末会在每次循环中磨损并沾染一些污染物。J。所以再利用前必须重新测量循环流的尺寸和形状。当它不符合规格时,必须将其熔化并再次雾化成优质粉末。 Parts 激光衍射(LD):粒子越小,撞击流动粉末流的激光就会以更高的角度和更低的强度散射。样本流周围的多个角度的探测器测量散射光的分布,并且迭代算法计算散射它的尺寸分布。激光衍射已经成为金属粉末和粉末冶金行业中 QC尺寸测量的标准方法。 激光衍射(LD)技术示意图:不同角度的两个蓝色和一个红色激光二极管以0到165度的角度向阵列探测器提供散射光。较低波长的蓝色激光能更准确地检测较小的粒子。 动态图像分析(DIA):粒子流穿过高速闪光灯和数码相机之间的样品池。粒子图像的视频文件被发送到计算机。bo所有的分析都在记录的图像上进行。像素的大小被校准,以便于所有大小和形状的数据被计算和报告。视频图像文件被保存,可以在不同的标准操作条件( SOP )下重新测量。 动态图像分析(DIA)技术图:左侧快速闪光照亮样品池。,通过样品池的流动粒子由右边的数码相机拍摄。 视频图像输出记录在电脑的图像文件中。 Microtrac s3500+ Microtrac SI Analyzer Combination LD and DIA Analyzer for Metal Powders 激光粒度粒形分析仪 所示的仪器使用激光衍射和动态图像分析技术同时测量一个样品。这是目前市场上唯一的 LD/ DIA系统组合。 总结: 需要测量金属粉末的尺寸和形状(形态): 满足供应商和用户质量控制要求 识别/量化所有过程的异常和污染物量 监测激光熔炼增材制造中的回收流 激光衍射(LD)是主要用于金属粉末/粉末冶金行业的QC数据的尺寸技术 动态图像分析(DIA)是用于形态数据的技术 组合的LD/DIA系统可以对同一个样品进行同时快速的两种测量 大昌华嘉商业(中国)有限公司 联系电话:4008210778 欢迎浏览大昌华嘉仪器部网址: www.dksh-instrument.cn 粉末金属部件是由粉末金属采用各种制造技术制成。这些技术包括压制和烧结,粉末锻造,热等静压, 电流辅助烧结,金属注射成型和选择性激光熔融。

关闭-

1/6

-

2/6

还剩4页未读,是否继续阅读?

继续免费阅读全文产品配置单

大昌华嘉科学仪器为您提供《金属零件中尺寸和形状检测方案(激光粒度仪)》,该方案主要用于其他中理化分析检测,参考标准《暂无》,《金属零件中尺寸和形状检测方案(激光粒度仪)》用到的仪器有麦奇克湿法粒度分析仪 S3500SI、麦奇克激光粒度仪 S3500系列、麦奇克纳米粒度及Zeta电位仪、Microtrac纳米粒度及Zeta电位分析仪。

我要纠错

推荐专场

相关方案

咨询

咨询