方案详情文

智能文字提取功能测试中

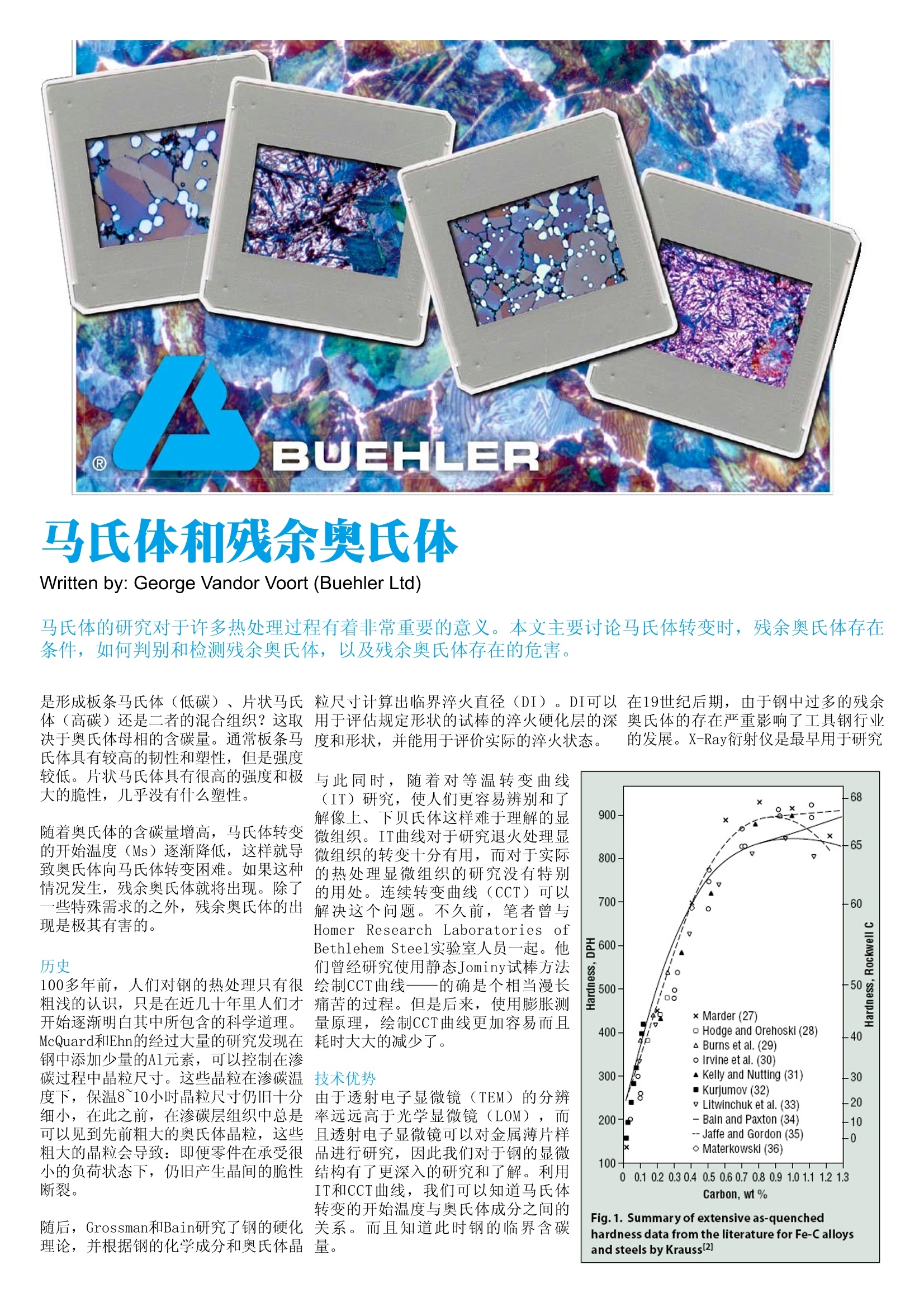

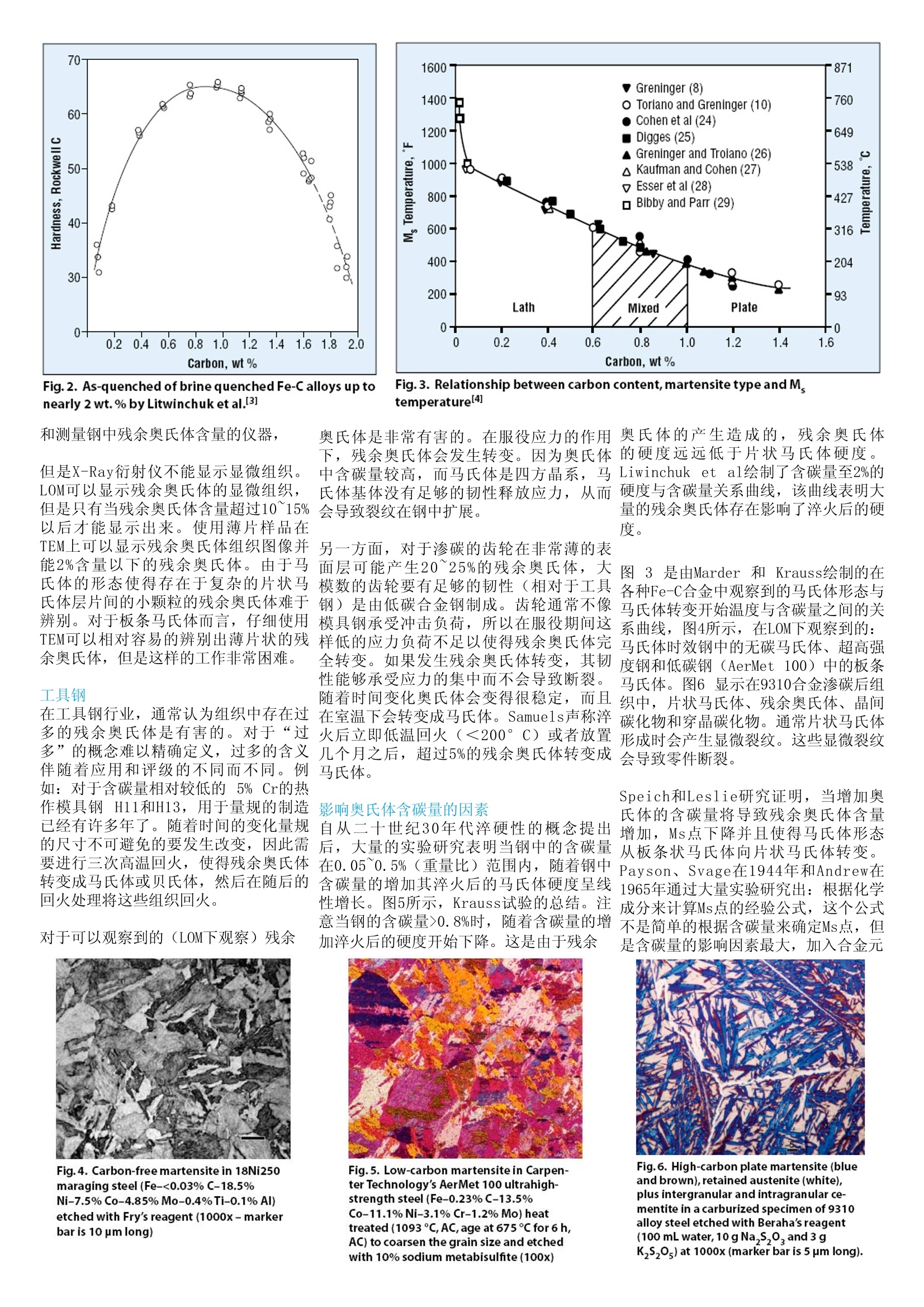

马氏体和残余奥氏体 Written by: George Vandor Voort (Buehler Ltd) 马氏体的研究对于许多热处理过程有着非常重要的意义。本文主要讨论马氏体转变时,残余奥氏体存在条件,如何判别和检测残余奥氏体,以及残余奥氏体存在的危害。 是形成板条马氏体(低碳)、片状马氏粒尺寸计算出临界淬火直径(DI)。DI可以在19世纪后后期期,,由于钢中过多的残余用于评估规定形状的试棒的淬火硬化层的深奥氏体的存在严重影响了工具钢行业度和形状,并能用于评价实际的淬火状态。 的发展。X-Ray衍射仪是最早用于研究 体(高碳)还是二者的混合组织?这取决于奥氏体母相的含碳量。通常板条马氏体具有较高的韧性和塑性,但是强度较低。片状马氏体具有很高的强度和极大的脆性,几乎没有什么塑性。 随着奥氏体的含碳量增高,马氏体转变的开始温度(Ms)逐渐降低,这样就导致奥氏体向马氏体转变困难。如果这种情况发生,残余奥氏体就将出现。除了一些特殊需求的之外,残余奥氏体的出现是极其有害的。 100多年前,人们对钢的热处理只有很开始逐渐明白其中所包含的科学道理。McQuard和Ehn的经过大量的研究发现在耗时大大的减少了。钢中添加少量的Al元素,可以控制在渗碳过程中晶粒尺寸。这些晶粒在渗碳温 度下,保温8~10小时晶粒尺寸仍旧十分细小,在此之前,在渗碳层组织中总是可以见到先前粗大的奥氏体晶粒,这些粗大的晶粒会导致:即便零件在承受很小的负荷状态下,仍旧产生晶间的脆性断裂。 随后, Grossman和Bain研究了钢的硬化理论,并根据钢的化学成分和奥氏体晶量。 与此同时,随着对等温转变曲线 转变的开始温度与奥氏体成分之间的 关系。而且知道此时钢的临界含碳 Fig.1. Summary of extensive as-quenchedhardness data from the literature for Fe-C alloysand steels by Krauss2] Fig.2. As-quenched of brine quenched Fe-C alloys up tonearly 2 wt. % by Litwinchuk et al.3] Fig.3. Relationship between carbon content,martensite type and Mtemperaturel4] 和测量钢中残余奥氏体含量的仪器, 但是X-Ray衍射仪不能显示显微组织。LOM可以显示残余奥氏体的显微组织,但是只有当残余奥氏体含量超过10~15%以后才能显示出来。使用薄片样品在 TEM上可以显示残余奥氏体组织图像并能2%含量以下的残余奥氏体。由于马氏体的形态使得存在于复杂的片状马TEM可以相对容易的辨别出薄片状的残;余奥氏体,但是这样的工作非常困难。 工具钢 在工具钢行业,通常认为组织中存在过多的残余奥氏体是有害的。对于“过多”的概念难以精确定义:讨多的含义伴随着应用和评级的不同而不同。例如:对于含碳量相对较低的5% Cr的热作模具钢 H11和H13,用于量规的制造已经有许多年了。随着时间的变化量规的尺寸不可避免的要发生改变,因此需要进行三次高温回火,使得残余奥氏体转变成马氏体或贝氏体,然后在随后的回火处理将这些组织回火。 对于可以观察到的(LOM下观察)残余 Fig.4. Carbon-free martensite in 18Ni250maraging steel (Fe-<0.03%C-18.5%Ni-7.5% Co-4.85%Mo-0.4%Ti-0.1%Al)etched with Fry's reagent (1000x-markerbar is 10 pm long) 奥氏体是非常有害的。在服役应力的作用奥氏体的产生造成的,残余奥氏体下,残余奥氏体会发生转变。因为奥氏体中含碳量较高,而马氏体是四方晶系,马Liwinchuk et al绘制了含碳量至2%的氏体基体没有足够的韧性释放应力,从而砖%会导致裂纹在钢中扩展。 :的硬度远远低于片状马氏体硬度。硬度与含碳量关系曲线,该曲线表明大量的残余奥氏体存在影响了淬火后的硬度。 ·图3是由Marder 和Krauss绘制的在 各种Fe-C合金中观察到的马氏体形态与 系曲线,图4所示,在LOM下观察到的: 另一方面,对于渗碳的齿轮在非常薄的表面层可能产生20~25%的残余奥氏体,大 模数的齿轮要有足够的韧性(相对于工具氏体层片1间的小颗粒的残余奥氏体难于钢)是由低碳合金钢制成。齿轮通常不像马氏体转变开始温度辨与含碳量别。之间的关对于板条马氏体而言,仔细使用模具钢承受冲击负荷,所以在服役期间这样低的应力负荷不足以使得残余奥氏体完全转变。如果发生残余奥氏体转变,其韧性能够承受应力的集中而不会导致断裂。随着时间变化奥氏体会变得很稳定,而且在室温下i会卜转云变成马氏体。Samuels声称淬火后立即低温回火(<200°C)或者放置几个月之后,超过5%的残余奥氏体转变成马氏体。 :马氏体时效钢中的无碳马氏体、超高强 度钢和低碳钢(AerMet 100)中的板条 马氏体。图6显示在9310合金渗碳后组 织中,片状马氏体、残余奥氏体、晶间 碳化物和穿晶碳化物。通常片状马氏体 形成时会产生显微裂纹。这些显微裂纹 会导致零件断裂。 影响奥氏体含碳量的因素自从二十世纪30年代淬硬性的概念提出后,大量的实验研究表明当钢中的含碳量在0.05~0.5%(重量比)范围内,随着钢中含碳量的增加其淬火后的马氏体硬度呈线性增长。图5所示, Krauss试验的总结。注意当钢的含碳量>0.8%时,随着含碳量的增加淬火后的硬度开始下降。这是由于残余 Speich和Leslie研究证明,当增加奥氏体的含碳量将导致残余奥氏体含量增加,Ms点下降并且使得马氏体形态:从板条状马氏体向片状马氏体转变。Payson、Svage在1944年和Andrew在11965年通过大量实验研究出:根据化学万成分来计算Ms点的经验公式,这个公式不是简单的根据含碳量来确定Ms点,但是含碳量的影响因素最大,加入合金元 Fig.5. Low-carbon martensite in Carpen-ter Technology's AerMet 100 ultrahigh-strength steel (Fe-0.23%C-13.5%Co-11.1%Ni-3.1% Cr-1.2% Mo) heattreated (1093C,AC,age at 675C for 6 h,AC) to coarsen the grain size and etchedwith 10% sodium metabisulfite (100x) Fig.6. High-carbon plate martensite (blueandbrown), retained austenite (white),plus intergranular and intragranular ce-mentite in a carburized specimen of 9310alloy steel etched with Beraha's reagent(100 mL water,10 g Na,S,0, and 3 gK,S,O,) at 1000x (marker bar is 5 pm long). Fig.7. Influence ofcarbon content of the austenite on the percent-ages of lath (or plate) martensite, Ms temperature and percentage ofretained austenite[5] Fig.8. Surface of a carburized 8720 alloy-steel railroad-cone bear-ing etched with nital plus 1% zephiran chloride.Image analysisyielded 13.3% retained austenite vs 25.4% by XRD (1000x). 素导致Ms点的降低因素不能忽略。Mf随着Ms下降而下降,所以公式只是计算Ms的温度。 氏体含量为16.2%的样品,使用图像分析系统测量结果为1.2%,侵蚀剂都是上述那种。总之,笔者注意到通过上述实验,明显可见两种方法的不同。 残余奥氏体的评定 笔者试用了许多侵蚀剂和彩色侵蚀剂试图使残余奥氏体优先着色,几乎所有的实验都失败了。多年前,有一篇文章阐述使用 ( B UEHLER Ltd. ) ( George V ander V oort, ) ( George. Vandervoort@buehler.com ) ( 41 Waukegan R Road. Lake Bluff.Illinois 60044 ) 一种新的检测仪器——扫描电子显微镜(SEM)开始应用,背散射电子衍射(EBSD)技术能够根据晶体结构的不同来描述显微组织图像,最近笔者使用EBSD技术评判(在使用图像分析方法的五年之后)残余身奥氏体含量为25.4%。 1%的氯化苯甲烃铵湿试剂侵蚀,加入4% 的苦味酸酒精溶液可以提高侵蚀速度。使用这种侵蚀剂可以增强黑色的马氏体和不受侵蚀的奥氏体的对比度。该文章的作者声明,使用该方法不仅能观察钢中的残余奥氏体,还能使用数点的方法,测量低于2%残余奥氏体含量。 笔者曾经在铁路渗碳圆锥轴承合金8720合金上使用这种侵蚀剂,但是这些轴承钢是如何处理的?金相样品是如何制备的这些细节都不清楚。早期他们曾经用X-ray衍射仪(XRD)分析过这些样品。笔者收到三批样品,它们残余奥氏体的含量分别为25.4;19.7和16.2%,使用低温固化的环氧树脂进行样品冷镶嵌,然后磨光和抛光。使用硝酸酒精溶液+氯化苯甲烃铵侵蚀剂显示残余奥氏体组织,这种侵蚀剂比单纯的硝酸酒精溶液更好。加入氯化苯甲烃铵后更多数量的残余奥氏体组织被显示出来,使用图像分析系统进行计算其结果还是低于XRD测量的结果。当然这可能是由于一些残余奥氏体组织发生了等温转变-——XRD检测的时间与图像分析法检测的时间相差几年。 图8所示,圆锥轴承的显微组织照片,报告称残余奥氏体含量为25.4%,侵蚀剂:4%硝酸酒精溶液+1%氯化苯甲烃铵。用肉眼观察图片,有并没有四分之一的残余奥氏体。使用图像分析系统测量:只有13.3%余余奥氏体,仍旧使用这种侵蚀剂(添加剂少);声称残余奥氏体含量为19.7%的样品,使用图像分析系统测量结果为8.5%;声称残余奥 有些学者声称采用EBSD技术可以分析2%以下的残余奥氏体,其测量结果与XRD分析方法的结果一致,Stefan Zaefferer 对于残余奥氏体含量25.4%的样品重新进行金相样品制备,使用最好的EBSD分析程序,其残余奥氏体量测量结果仅为5%。在对残余奥氏体周围的小块进行点扫描标定时,其标定指数出现黑色,这表明该处不能够产生EBSD花样,这可能是该处的残余奥氏体已经转变成马氏体了。但是即使是把这些点都认为是FCC的奥氏体,其含量仍旧低于25.4%。 今后的工作 Room C0205., Building C,(Collegeof materials science and目前判定渗碳样品比较困难,因为在渗碳层三engineering,Tianjing University,中的碳含量和显微组织是变化的。笔者与ChinaZaefferer博士一起打算使用EBSD的方法对寸1.25”直径(避免样品的镶嵌和导电问题)的01或52100合金,钢使用该合金的目的是:它们可以全部淬硬,而且其含碳量和合金含量足够多,这样能够产生>10%的残余奥氏体。因为合金的含量不是非常多,所以在使用XRD时,不会出现碳化物的干涉峰和织构问题。分别从纵向和横向两个方向截取试样供XRD、LOM和EBSD分析之用。这个测试工作将很快完成,然后其他实验室将参加评估工作,以便验证其测量数据的可重复性。随着热处理技术的不断更新,新的实验研究将随后展开。 BUEHLER ASIA Benny Leung benny.leung@buehler. com. hkRoom3, 5/F Vogue Centre,696Castle Peak Road,Lai Chi Kok,Kowloon, HK WebSite:http://www. buehler-asia. com Thomas Li Thomas.li@buehler. com ( Web Site: http://www. buehler - asia. com ) The Science Behind MaterialsPreparation &Analysis 马氏体的研究对于大多数钢铁材料等的热处理过程有着非常重要的意义!本文主要讨论马氏体转变时,残余奥氏体存在的条件、如何判别和检测残余奥氏体,以及残余奥氏体存在的危害。

关闭-

1/3

-

2/3

还剩1页未读,是否继续阅读?

继续免费阅读全文产品配置单

美国标乐为您提供《工具钢、铁碳合金中马氏体和残余奥氏体检测方案(切割机)》,该方案主要用于钢材中理化分析检测,参考标准《暂无》,《工具钢、铁碳合金中马氏体和残余奥氏体检测方案(切割机)》用到的仪器有IsoMet 1000精密切割机、Cast N' Vac 1000 真空镶嵌机、MiniMet 1000 半自动磨抛机、布氏硬度计 BH3000 | 美国威尔逊硬度计 Wilson。

我要纠错

相关方案

咨询

咨询