方案详情文

智能文字提取功能测试中

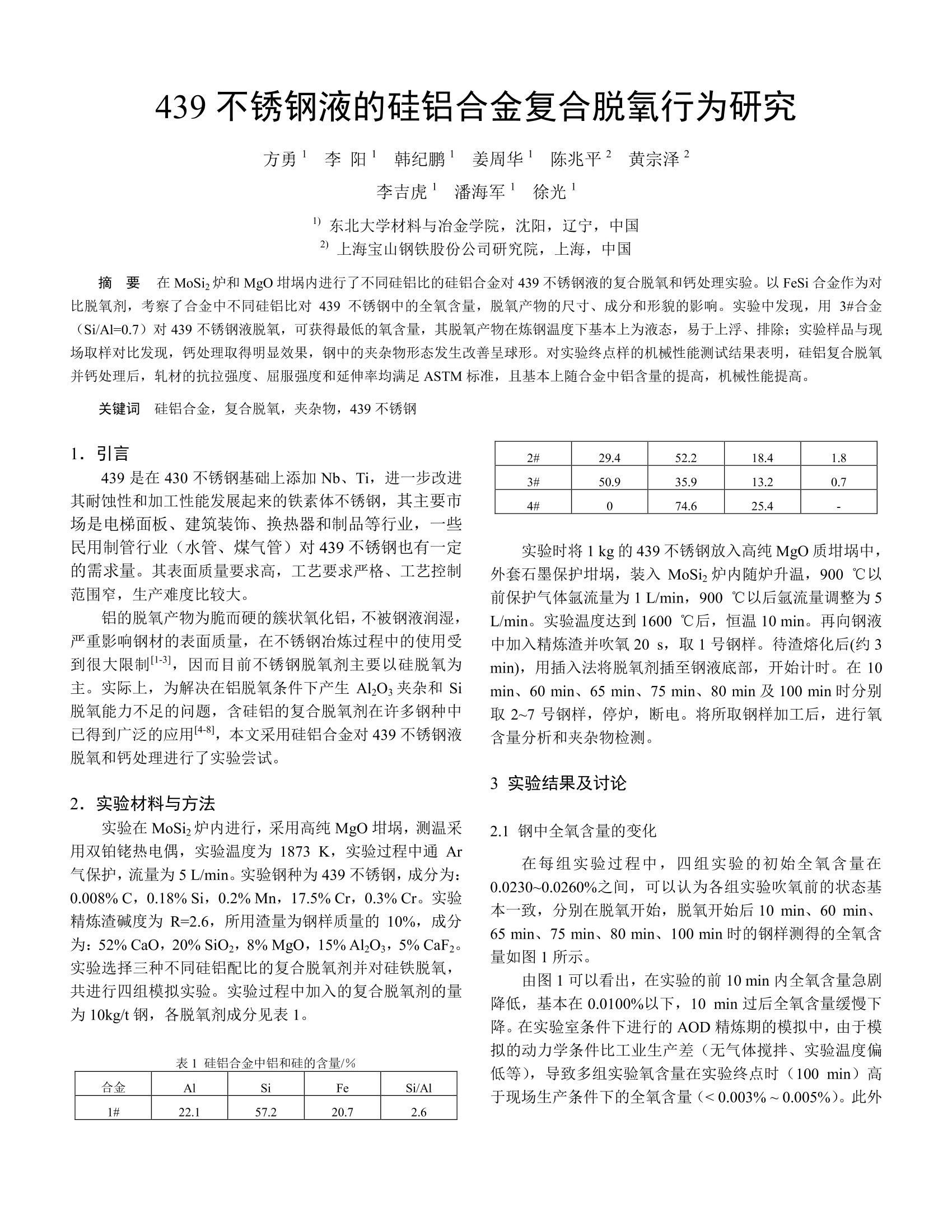

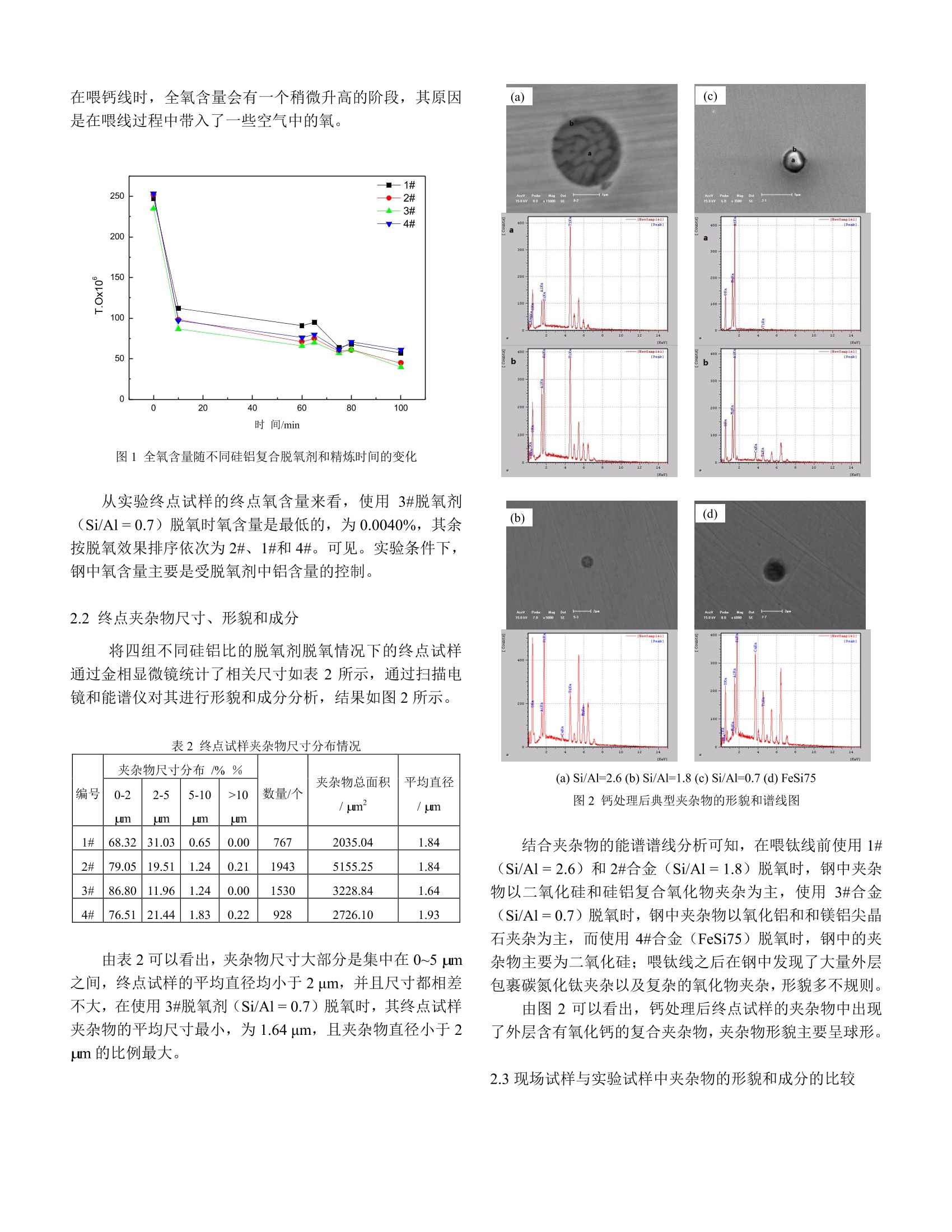

439不锈钢液的硅铝合金复合脱氧行为研究 方勇· 李阳韩纪鹏 姜周华1 陈兆平2黄宗泽² 李吉虎 潘海军徐光 ”东北大学材料与冶金学院,沈阳,辽宁,中国2)上海宝山钢铁股份公司研究院,上海,中国 摘 要 在 MoSiz炉和 MgO 埚内进行了不同硅铝比的硅铝合金对439不锈钢液的复合脱氧和钙处理实验。以 FeSi 合金作为对比脱氧剂,考察了合金中不同硅铝比对439不锈钢中的全氧含量,脱氧产物的尺寸、成分和形貌的影响。实验中发现,用3#合金(Si/Al=0.7)对 439不锈钢液脱氧,可获得最低的氧含量,其脱氧产物在炼钢温度下基本上为液态,易于上浮、排除;实验样品与现场取样对比发现,钙处理取得明显效果,钢中的夹杂物形态发生改善呈球形。对实验终点样的机械性能测试结果表明,硅铝复合脱氧并钙处理后,轧材的抗拉强度、屈服强度和延伸率均满足 ASTM标准, 且基本上随合金中铝含量的提高,机械性能提高。 关键词 硅铝合金,复合脱氧,夹杂物,439不锈钢 1.引言 439是在430不锈钢基础上添加 Nb、Ti, 进一步改进其耐蚀性和加工性能发展起来的铁素体不锈钢,其主要市场是电梯面板、建筑装饰、换热器和制品等行业,一些民用制管行业(水管、煤气管)对439不锈钢也有一定的需求量。其表面质量要求高,工艺要求严格、工艺控制范围窄,生产难度比较大。 铝的脱氧产物为脆而硬的簇状氧化铝,不被钢液润湿,严重影响钢材的表面质量,在不锈钢冶炼过程中的使用受到很大限制[1-3],因而目前不锈钢脱氧剂主要以硅脱氧为主。实际上,为解决在铝脱氧条件下产生 Al2O3夹杂和 Si脱氧能力不足的问题,含硅铝的复合脱氧剂在许多钢种中已得到广泛的应用[4-8],本文采用硅铝合金对 439不锈钢液脱氧和钙处理进行了实验尝试。 2.实验材料与方法 实验在MoSiz炉内进行,采用高纯MgO甘埚,测温采用双铂铑热电偶,实验温度为1873 K, 实验过程中通 Ar气保护,流量为5L/min。实验钢种为439不锈钢,成分为:0.008%C, 0.18% Si, 0.2%Mn, 17.5% Cr, 0.3%Cr。实验精炼渣碱度为R=2.6,所用渣量为钢样质量的10%,成分为:52%CaO, 20% SiO2, 8%MgO, 15% Al203, 5% CaF2。实验选择三种不同硅铝配比的复合脱氧剂并对硅铁脱氧,共进行四组模拟实验。实验过程中加入的复合脱氧剂的量为10kg/t钢,各脱氧剂成分见表1。 表1硅铝合金中铝和硅的含量/% 合金 Al Si Fe Si/Al 1# 22.1 57.2 20.7 2.6 2# 29.4 52.2 18.4 1.8 3# 50.9 35.9 13.2 0.7 4# 74.6 25.4 实验时将1kg的439不锈钢放入高纯MgO质埚中,外套石墨保护埚,装入 MoSiz炉内随炉升温,900℃以前保护气体体流量为1 L/min, 900℃以后流流量调整为5L/min。实验温度达到1600℃后,恒温10 min。再向钢液中加入精炼渣并吹氧20s, 取1号钢样。待渣熔化后(约3min), 用插入法将脱氧剂插至钢液底部,开始计时。在10min、60 min、65 min、75 min、80 min 及 100 min 时分别取2~7号钢样,停炉,断电。将所取钢样加工后,进行氧含量分析和夹杂物检测。 3实验结果及讨论 2.1钢中全氧含量的变化 在每组实验过程中,四组实验的初始全氧含量在0.0230~0.0260%之间,可以认为各组实验吹氧前的状态基本一致,分别在脱氧开始,脱氧开始后10 min、60 min、65 min、75 min、80 min、100 min 时的钢样测得的全氧含量如图1所示。 由图1可以看出,在实验的前10 min 内全氧含量急剧降低,基本在0.0100%以下, 10 min 过后全氧含量缓慢下降。在实验室条件下进行的 AOD 精炼期的模拟中,由于模拟的动力学条件比工业生产差(无气体搅拌、实验温度偏低等),导致多组实验氧含量在实验终点时(100 min)高于现场生产条件下的全氧含量(<0.003%~0.005%)。此外 在喂钙线时,全氧含量会有一个稍微升高的阶段,其原因是在喂线过程中带入了一些空气中的氧。 图1全氧含量随不同硅铝复合脱氧剂和精炼时间的变化 从实验终点试样的终点氧含量来看,使用:3#脱氧剂(Si/Al=0.7)脱氧时氧含量是最低的,为0.0040%,其余按脱氧效果排序依次为2#、1#和4#。可见。实验条件下,钢中氧含量主要是受脱氧剂中铝含量的控制。 2.2终点夹杂物尺寸、形貌和成分 将四组不同硅铝比的脱氧剂脱氧情况下的终点试样通过金相显微镜统计了相关尺寸如表2所示,通过扫描电镜和能谱仪对其进行形貌和成分分析,结果如图2所示。 表2终点试样夹杂物尺寸分布情况 编号 夹杂物尺寸分布/%% 数量/个 夹杂物总面积/ um² 平均直径/um 0-2um 2-5um 5-10Lm >10um 1# 68.32 31.03 0.65 0.00 767 2035.04 1.84 2# 79.05 19.51 1.24 0.21 1943 5155.25 1.84 3# 86.80 11.96 1.24 0.00 1530 3228.84 1.64 4# 76.51 21.44 1.83 0.22 928 2726.10 1.93 由表2可以看出,夹杂物尺寸大部分是集中在0~5 um之间,终点试样的平均直径均小于2um,并且尺寸都相差不大,在使用3#脱氧剂(Si/A1=0.7)脱氧时,其终点试样夹杂物的平均尺寸最小,为1.64 um, 且夹杂物直径小于2um 的比例最大。 (a)Si/Al=2.6 (b) Si/Al=1.8 (c) Si/Al=0.7 (d) FeSi75 图2钙处理后典型夹杂物的形貌和谱线图 结合夹杂物的能谱谱线分析可知,在喂钛线前使用1#(Si/Al=2.6)和2#合金(Si/Al=1.8)脱氧时,钢中夹杂物以二氧化硅和硅铝复合氧化物夹杂为主,使用3#合金(Si/Al=0.7)脱氧时,钢中夹杂物以氧化铝和和镁铝尖晶石夹杂为主,而使用4#合金(FeSi75)脱氧时,钢中的夹杂物主要为二氧化硅;喂钛线之后在钢中发现了大量外层包裹碳氮化钛夹杂以及复杂的氧化物夹杂,形貌多不规则。 由图2可以看出,钙处理后终点试样的夹杂物中出现了外层含有氧化钙的复合夹杂物,夹杂物形貌主要呈球形。 2.3现场试样与实验试样中夹杂物的形貌和成分的比较 图3439不锈钢的现场样与钙处理后实验样中夹杂物的形貌对比 由图3可以看出,实验炉次在经过钙处理后,对比现场样,其形貌明显从不规则包裹状变成为球形包裹状,说明硅铝复合脱氧结合钙处理工艺对夹杂物的形貌起到良好的变性作用。 图4439不锈钢实验样品中夹杂物成分在三元相图中的分布情况 对现场439不锈钢存在夹杂物进行统计分析后发现,其类型多属于 A12O3-MgO-TiOz系,而且大部分成分处于高熔点区,不利于夹杂物的聚集、长大及上浮去除,且轧制以后对表面质量的影响很大。 本实验过程中,采用复合硅铝脱氧剂和钙处理的方式,使得夹杂物的成分发生了很大的变化,在使用 4#(FeSi75)脱氧剂脱氧时其夹杂物处于 Al2Os-CaO-SiO2的1300~1400℃低熔点容,而 1#(Si/Al=2.6), 2#(Si/Al=1.8)和3#(Si/Al=0.7)脱氧剂脱氧时处于 Al2O3-CaO-SiO2的1500℃低熔点区。而在Al2O3-CaO-SiO2-TiO2相图中杂杂物也均处 于低于1600℃的熔点区,即在炼钢温度下夹杂物基本上处于液态,这样有利于夹杂物的聚合长大以及上浮去除。说明对439 不锈钢钢液进行钙处理取得了较好的效果,对夹杂物变性产生了积极地作用。而对比几种脱氧剂终点试样的夹杂物,其熔点区相差不大。 2.4机械性能检测 将硅铝合金中含铝量最低和最高的2炉实验(1#、3#)和对比实验(4#)的439不锈钢终点钢锭分别进行热轧和热处理,用微机控制电子万能试验机(型号CMT5105, 准确度0.5级)分别进行不同试样的拉伸实验,结果如表所示。 表3不同条件下439不锈钢的抗拉强度、屈服强度和延伸率 编号 1# (Si/Al=2.6) 3#(Si/Al=0.7) 4# (FeSi75) ASTM 文献 抗拉强度o/MPa 507 524 495 ≥415 445 屈服强度o,/MPa 332 376 313 >205 296 延伸率 25.8 22.5 22.3 ≥22 28 由表3可以看出,实验钢种(439不锈钢)的机械性能指标满足 ASTM 标准,且强度指标优于文献的报道值,其中使用 3#(Si/Al=0.7)脱氧剂脱氧时的抗拉强度和屈服强度最高,即基本上随合金中铝含量的提高,机械性能提高。 3.结论 (1)从439不锈钢脱氧实验的全氧数据对比来看,使用硅铝合金复合脱氧效果优于使用硅铁脱氧,其中使用3#(Si/Al=0.7)脱氧剂脱氧时,全氧含量最低,为0.0040%。 (2)实验终点试样的夹杂物平均直径均小于2 um,且尺寸相差不大,在使用3#脱氧剂(Si/Al=0.7)脱氧时,其终点试样夹杂物的平均尺寸最小,为1.64 um, 且夹杂物直径小于2 um的比例最大。 (3)采用喂线(钙处理)对夹杂物变性取得很好的效果,使用 4#(FeSi75)脱氧剂脱氧时其夹杂物处于Al20s-CaO-SiO2的1300~1400℃低熔点区,而1#(Si/Al=2.6),2#(Si/A1=1.8) 和3#(Si/A1=0.7)脱氧剂脱氧时,夹杂物处于 AlO3-CaO-SiOz的1500℃低点点区。而在AlO3-CaO-SiO2-TiOz相图中夹杂物也均处于低于1600℃的 熔点区,即在炼钢温度下夹杂物基本上处于液态,有利于夹杂物的聚集、长大以及上浮去除。 (4)实验测定了439不锈钢样品轧材的抗拉强度、屈服强度和延伸率,其数据均符合 ASTM 标准,强度指标优于文献的报道值,其中使用3#(Si/A1=0.7)脱氧剂脱氧时的抗拉强度和屈服强度最高,即基本上随合金中铝含量的提高,机械性能提高。 致谢 作者感谢宝山钢铁股份有限公司和辽宁省高校创新团队支持计划提供资金支持。 ( 参考文献 ) ( [1] R . A stogi, A. W. C ramb,“Inclusion f o rmation a n d a g glomera- tion in aluminum killed s t eels,”in 8 4 th Steelmaking Conf. Pro c ., Baltimore, Maryland, USA, 2001,pp. 7 89-829. ) ( [2] H . T odorok, K . M izuno,“Variation of inclusion composition in ) ( 作者简介:方勇(1991-),男 , 东北大学硕士研究生; ) ( 304 4 : stainles s steel deoxidized wi t h Aluminum,” Iron andSteelmaker, vol. 3 0, no. 3, pp. 60-67,2003. ) ( [3] K. Mizuno, H. Todoroki,M. Nodaand,“Effects of Al a nd Ca in ferrosilicon alloys for deoxidation on i nclusion c omposition in type 304 stainlesssteel,” Iron and Steelmaker, vol. 2 8 , no. 8. pp. 93-101,2001. ) ( [4] 卢盛意.用硅代替铝脱氧来消除连铸水口堵塞,炼钢,2004, 20(6):32-36. ) ( [5] 刘兴国,吴晓东,王忠英,等.轴承钢应用 SiAlBa 合金脱氧 及去夹杂物的研究,上海金属,2007,29(2):29-33. ) ( 5] 张义才.非粉化性硅铝铁脱氧合金,铁合金, 1976(4): 56-58. ) ( 史宗耀, 王 树林.铝脱氧和硅铝铁脱氧分析,炼钢,1991, 7(1):22-26. ) ( [8] 储少军,牛强,成国光.硅铝铁合金脱氧工艺技术分析,铁 合金,2000(1),1-4. ) ( [9 翟瑞银,郑宏光,何慎,等.439铁素体不锈钢的研制,宝钢 技术,2009(1):60-64. ) ( 通讯作者:李阳(1973-),男,辽宁鞍山人,博士,副教授,钢 铁 冶金专业, Tel: 024-836786 9 1, E-mail: liy@smm.neu.edu.cn; )

关闭-

1/4

-

2/4

还剩2页未读,是否继续阅读?

继续免费阅读全文产品配置单

北京欧波同光学技术有限公司为您提供《439不锈钢液的硅铝合金复合脱氧行为研究》,该方案主要用于其他中null检测,参考标准《暂无》,《439不锈钢液的硅铝合金复合脱氧行为研究》用到的仪器有null。

我要纠错

相关方案

咨询

咨询