方案详情文

智能文字提取功能测试中

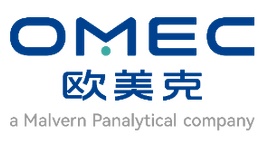

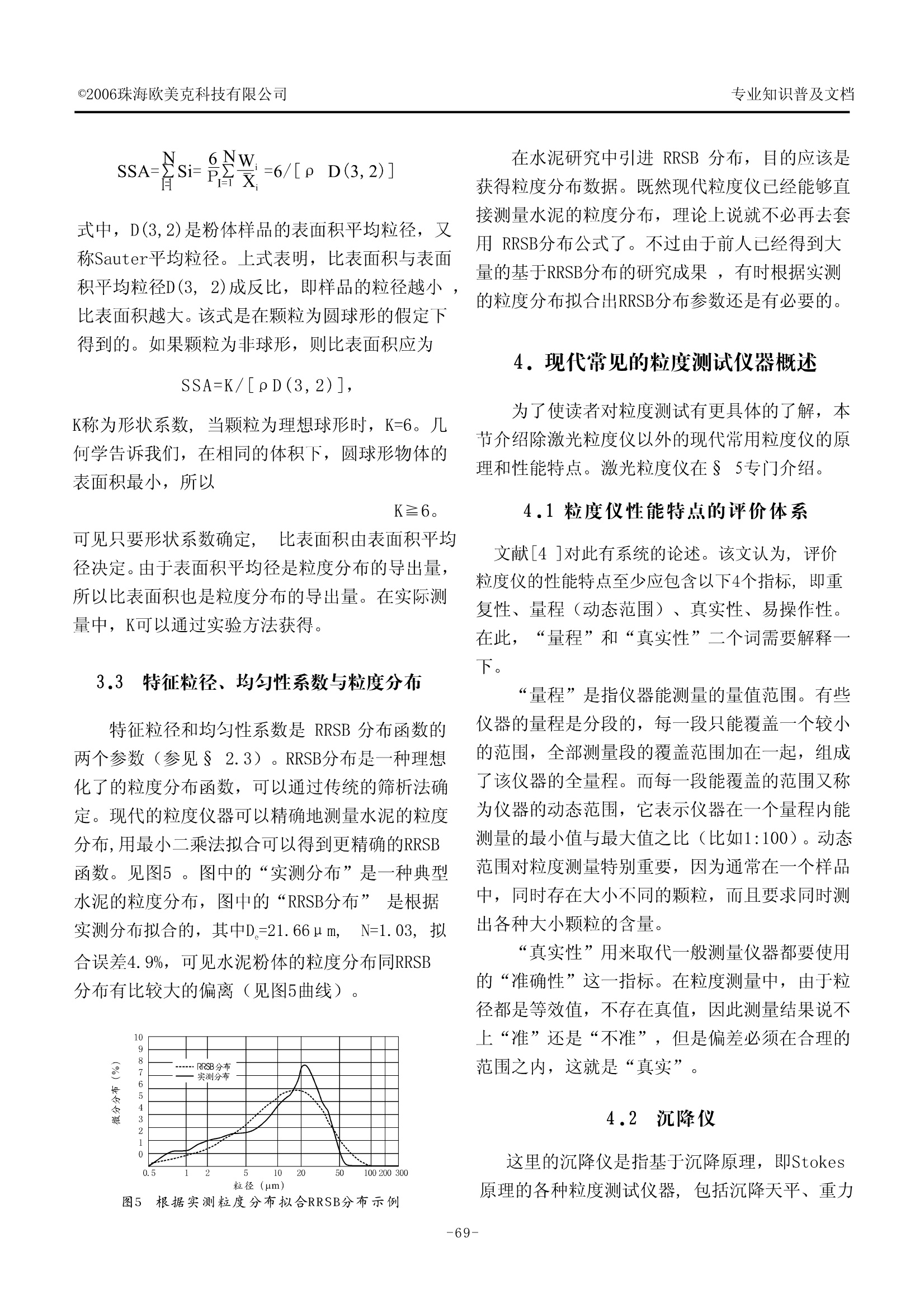

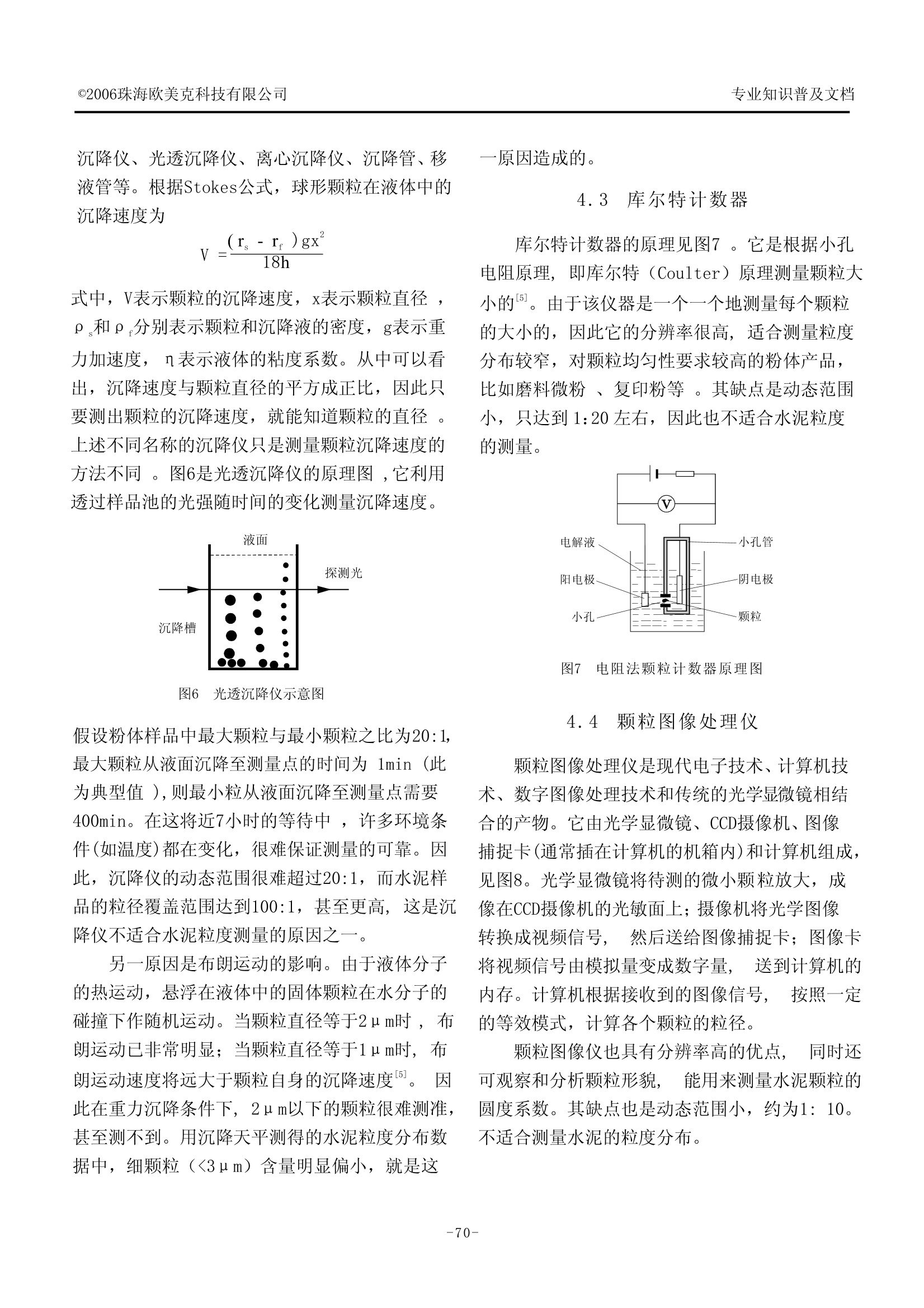

◎2006珠海欧美克科技有限公司专业知识普及文档 式中,D(3,2)是粉体样品的表面积平均粒径,又称Sauter平均粒径。上式表明,比表面积与表面积平均粒径D(3,2)成反比,即样品的粒径越小,比表面积越大。该式是在颗粒为圆球形的假定下得到的。如果颗粒为非球形,则比表面积应为 K称为形状系数,当颗粒为理想球形时,K=6。几何学告诉我们,在相同的体积下,圆球形物体的表面积最小,所以 K≥6。 可见只要形状系数确定, 比表面积由表面积平均径决定。由于表面积平均径是粒度分布的导出量,所以比表面积也是粒度分布的导出量。在实际测量中,K可以通过实验方法获得。 3.3 特征粒径、均匀性系数与粒度分布 特征粒径和均匀性系数是 RRSB分布函数的两个参数(参见S2.3)。RRSB分布是一种理想化了的粒度分布函数,可以通过传统的筛析法确定。现代的粒度仪器可以精确地测量水泥的粒度分布,用最小二乘法拟合可以得到更精确的RRSB函数。见图5。图中的“实测分布”是一种典型水泥的粒度分布,图中的“RRSB分布”是根据实测分布拟合的,其中D=21.66um, N=1.03,拟合误差4.9%,可见水泥粉体的粒度分布同RRSB分布有比较大的偏离(见图5曲线)。 图5 根据实测粒度分布拟合RRSB分布示例 在水泥研究中引进 RRSB 分布,,目的应该是获得粒度分布数据。既然现代粒度仪已经能够直接测量水泥的粒度分布,理论上说就不必再去套用RRSB分布公式了。不过由于前人已经得到大量的基于RRSB分布的研究成果,有时根据实测的粒度分布拟合出RRSB分布参数还是有必要的。 4.现代常见的粒度测试仪器概述 为了使读者对粒度测试有更具体的了解,本节介绍除激光粒度仪以外的现代常用粒度仪的原理和性能特点。激光粒度仪在S5专门介绍。 4.1;粒度仪性能特点的评价体系 文献[4]对此有系统的论述。该文认为, 评价粒度仪的性能特点至少应包含以下4个指标,即重复性、量程(动态范围)、真实性、易操作性。在此, “量程”和“真实性”二个词需要解释一下。 “量程”是指仪器能测量的量值范围。有些仪器的量程是分段的,每一段只能覆盖一个较小的范围,全部测量段的覆盖范围加在一起,组成了该仪器的全量程。而每一段能覆盖的范围又称为仪器的动态范围,它表示仪器在一个量程内能测量的最小值与最大值之比(比如1:100)。动态范围对粒度测量特别重要,因为通常在一个样品中,同时存在大小不同的颗粒,而且要求同时测出各种大小颗粒的含量。 “真实性”用来取代一般测量仪器都要使用的“准确性”这一指标。在粒度测量中,由于粒径都是等效值,不存在真值,因此测量结果说不上“准”还是“不准”,但是偏差必须在合理的范围之内,这就是“真实”。 4.2 沉降仪 这里的沉降仪是指基于沉降原理,即Stokes原理的各种粒度测试仪器,包括沉降天平、重力 沉降仪、光透沉降仪、离心沉降仪、沉降管、移液管等。根据Stokes公式,球形颗粒在液体中的沉降速度为 式中,V表示颗粒的沉降速度,x表示颗粒直径,p,和p分别表示颗粒和沉降液的密度,g表示重力加速度,n表示液体的粘度系数。从中可以看出,沉降速度与颗粒直径的平方成正比,因此只要测出颗粒的沉降速度,就能知道颗粒的直径。上述不同名称的沉降仪只是测量颗粒沉降速度的方法不同。图6是光透沉降仪的原理图,它利用透过样品池的光强随时间的变化测量沉降速度。 图6 光透沉降仪示意图 假设粉体样品中最大颗粒与最小颗粒之比为20:1,最大颗粒从液面沉降至测量点的时间为 1min (此为典型值),则最小粒从液面沉降至测量点需要400min。在这将近7小时的等待中,许多环境条件(如温度)都在变化,很难保证测量的可靠。因此,沉降仪的动态范围很难超过20:1,而水泥样品的粒径覆盖范围达到100:1,甚至更高,这是沉降仪不适合水泥粒度测量的原因之一。 另一原因是布朗运动的影响。由于液体分子的热运动,悬浮在液体中的固体颗粒在水分子的碰撞下作随机运动。当颗粒直径等于2um时,布朗运动已非常明显;当颗粒直径等于1um时,布朗运动速度将远大于颗粒自身的沉降速度5。。因此在重力沉降条件下,2um以下的颗粒很难测准,甚至测不到。用沉降天平测得的水泥粒度分布数据中,细颗粒(<3um)含量明显偏小,就是这 -原因造成的。 4.3 库尔特计数器 库尔特计数器的原理见图7。它是根据小孔电阻原理,即库尔特(Coulter) 原理测量颗粒大小的。由于该仪器是一个一个地测量每个颗粒的大小的,因此它的分辨率很高,适合测量粒度分布较窄,对颗粒均匀性要求较高的粉体产品,比如磨料微粉、复印粉等。其缺点是动态范围小,只达到1:20左右,因此也不适合水泥粒度的测量。 图7 电阻法颗粒计数器原理图 4.4 颗粒图像处理仪 颗粒图像处理仪是现代电子技术、计算机技术、数字图像处理技术和传统的光学显微镜相结合的产物。它由光学显微镜、CCD摄像机、图像捕捉卡(通常插在计算机的机箱内)和计算机组成,见图8。光学显微镜将待测的微小颗粒放大,成像在CCD摄像机的光敏面上;摄像机将光学图像转换成视频信号, 然后送给图像捕捉卡;图像卡将视频信号由模拟量变成数字量, 送到计算机的内存。计算机根据接收到的图像信号, 按照一定的等效模式,计算各个颗粒的粒径。 颗粒图像仪也具有分辨率高的优点, 同时还可观察和分析颗粒形貌, 能用来测量水泥颗粒的圆度系数。其缺点也是动态范围小,约为1:10。不适合测量水泥的粒度分布。 图8 颗粒图像处理仪结构图 5.干法激光粒度仪 5.1光的散射理论 激光粒度仪是根据光的散射现象测量颗粒大小的。光波(线)在行进中遇到微小颗粒时,会发生散射现象(见图9),颗粒越小,散射光的分布范围(散射角)越大。散射光的分布与颗粒大小之间的定量关系可以用 “Mie散射理论161”或“Fraunhofer 衍射理论16]”来描述。前者是根据光的电磁波理论Maxwell方程严格推导出来的,是严格的理论,但数值计算比较复杂;后者是根据光的机械波理论 Huygens原理推导出来的,数值计算比较简单,但是是一种近似理论。LS-C(I)型干法激光粒度仪采用Mie理论 图9 光的散射现象 5.2激光粒度仪的光学结构 LS-C(I)型激光粒度仪采用经典的富里叶变换结构(见图10)。它以激光作光源,激光束先经过一个倒置的显微物镜聚焦,在焦点处放置一个针孔滤波器,,以滤去杂散光。通过针孔的光是纯 净的发散光束,经过准直镜后变成平行光。样品窗口处在平行激光束的照射之下。待测的颗粒样品被输送到样品窗口后,激光就会被散射。散射光被富里叶透镜聚焦,‘使得同样散射角的光聚集在光电探测器阵列的同一点上,因此光电探测器阵列输出的光电信号分布,就代表散射光强的分布。光电信号经放大、A/D转换后送入计算机。计算机自动将散射光强分布转换成粒度分布。 过滤器 图10 干法激光粒度仪结构示意图 5.3 激光粒度仪的干粉进样器 激光粒度仪测试粉体样品时,要求粉体颗粒到达光束照明区时处于分散状态。如果颗粒是分散在液体介质中,则称为湿法测量。湿法测量最常用的介质是水,显然不适用于水泥。其他介质如酒精、煤油等,则测量成本较高,另外水泥中的大颗粒难以稳定悬浮,如果湿法进样器设计或操作不当,不易测到大颗粒。 干粉激光粒度仪是以空气作为分散介质的粒度仪,其光学结构与湿法粒度仪基本相同,但进样器的设计不一样,参考图10。粉体样品通过干粉进样器送入光学系统。干粉进样器由空气压缩净化系统、进样控制系统、光学窗口和收尘系统组成。空气压缩净化系统包含空压机、冷干机、储气罐和空气过滤器,它为进样器提供高压、清洁、干燥的气源。进样控制箱则由料斗和控制电 路组成,,它是待测样品的入口,并负责协调进样器各个部件的工作。测量窗口是粉体样品的喷射区,样品经过此区域时处于完全分散状态。收尘 系统则由旋风收尘器和家用真空吸尘器组成,它为进样器提供一个负压环境,保证测过的样品全部被收集起来。 5.4 LS-C(I)型仪器的测试报告 图11是 LS-C(I)型激光粒度仪输出的粒度测试报告。其中第一栏是仪器及样品的系统参数,包括样品名称、测试日期、数据模式、折射率、遮光比等,均属参考数据, ,7 不包含与测试结果有关的数据。 第二栏是被测样品的粒度特征参数。该栏以简明的方式表达出被测样品的主要粒度特征。其中, D10、D25、D50、D75、D90和 D95分别表示累积百分比(筛下物含量)达到10、25、5075、90和95时的粒径,例如该报告表明, D50为16.42um。D(4,3)表示体积平均粒径,D(3,2)表示表面积平均粒径,又称索太尔 (Sauter)平均粒径,它在理论上与比表面积成反比。D和N分别表示RRSB分布下的特征参数和均匀性系数,它是根据实测的粒度分布数据用最小二乘法拟合出的RRSB分布7。Sam. p是样品的密度,是操作者输入的,计算比表面积时要用到。S是根据粒度分布计算的比表面积。此外,该栏还给出了<3以m、33~32um、32~65um、>635um、>80 pm 颗粒的百分含量。 第三栏是粒度分布图。横坐标表示粒径,左纵坐标和右纵坐标分别表示微分分布和累积分布数值。累积分布值相当于筛下物的百分含量。 第四栏是粒度分布表。它详细列出了各个粒径区间和粒径点以下颗粒的百分含量。例如,它表示出7.08.0um的颗粒含量为1.84%,<8um的颗粒含量为30.14%。 总之, LS-C(I)型仪器的测试报告给出了丰富、详尽的粒度数据。 5.5二干法激光粒度仪用于水泥粒度测量的优越性 激光粒度仪对水泥粒度测量而言,首要的优点是动态范围大。它取决于光学系统能够探测的 最大散射角与最小散射角之比。现代激光粒度仪最大可达1:10000,远大于其他原理的粒度仪。LS-C(I)型激光粒度仪是专为水泥设计的,动态范围为0.5-300pm,,完全能够满足水泥的粒度测试需要。 第二,采用干法进样, 测量成本低,,」且操作比湿法更加简便。 第三,测量速度快,测一个样只需1min 左右。 第四,测量重复性好, D50的相对误差小于 6.干法激光粒度仪在水泥颗粒级配测试中的适用性验证 本节介绍系列实验,包括测量的重复性实验、法国标准水泥的对比实验、与传统方法的一致性比较,不同磨机类型出品的水泥以及不同性能水泥的粒度数据比较。做这些实验是为了验证LS-C(I)型激光粒度仪对水泥粒度测试的适用性。 6.1测量重复性检验 要有一定的重复精度,是对任何一种测量仪器的基本要求。激光粒度仪的ISO推荐标准要求8:对于最大和最小颗粒的粒径之比小于10的样品,D10、D50和D90的相对重复误差应小于5%,33%和5%,如果粒径绝对值小于10um,相对误差可以翻倍。 -般而言,样品的粒度分布范围越宽,重复精度越低。水泥样品的最大与最小颗粒大小之比达到100倍以上,属于宽分布的粉体。 本重复性实验是在江苏某大型水泥厂做的。实验中,对同一水泥样品测了9次,试验结果列于表2。D10、D50和 D90重复性绝对误差为0.099m、0.33um和1.42um,相对误差分别为3.4%、1.68%和2.42%。表明重复精度明显优于ISO标准对激光粒度仪的要求,应该能够满足水泥行业对粒度测试的要求。 表2 重复性试验结果 序号 D10(um) D50(um) D90(um) 1 3.09 19.37 55.98 2 2.84 19.44 56.53 3 2.87 19.79 59.3 4 2.85 19.63 58.65 5 2.88 18.91 58.76 6 3.01 19.91 58.97 7 3.02 19.82 59.95 8 2.85 19.56 59.49 9 2.81 19.95 59.93 平均值 2.91 19.6 58.62 均方差 0.099 0.33 1.42 相对均方差(%) 3.40 1.68 2.42 6.2法国大对比水泥的粒度检测结果 法国大对比水泥是国际上用来检验世界各大水泥检测机构的测量结果一致性的标准水泥。本实验用该水泥样作为样品,是为了检验LS-C(I)型激光粒度仪的测试结果与世界其他实验室结果的可比性。实验结果见表3。第1行表示粒径,共取了2um、4um、80um等7个粒径点, 第2行是标准结果,表示相应粒径点的颗粒累积百分含量,第3行是LS-C(I)型激光粒度仪的测试结果。对比两种结果可以发现,二者的一致性相当好。差别最大的位置为32微米处,误差为1.7%。 表3 法国大对比水泥的测试结果 粒径(um) 2 4 8 16 32 64 80 标准结果(%) 11.9 21.5 37.1 59.2 84.0 98.0 99.1 LS-C(I)结果(%) 11.6 22.1 38.7 60.6 85.7 99.2 99.9 误差(%) -0.3 0.6 1.6 1.4 1.7 1.2 0.8 6.3 与传统检验结果的对比 这里的传统检验是指用传统的筛析和勃氏比表面积仪测量的水泥的粒度情况。S3已经指出,筛余相当于80um以上颗粒的百分含量,比表面积则同粉体的表面积平均粒径成反比,二者均可 从粒度分布数据推算出来。因此我们可以通过对比从粒度分布数据得出的筛余和比表面积与传统方法得到的相应数值,从一个侧面检验激光粒度仪测试结果的可信性。 由于任何与粒度有关的测量(包括筛析、各种粒度仪、显微镜等)都是等效测量3。用不同方法得到的结果不可能完全相等。因此进行数据对比时只能考察两种结果之间的相关性。相关系数公式如下: 其中, xi和yi(i=1,2.,n)分别表示被考察的两组数,-1≤n≤1. 当n=1时,表示x和y完全相关,即前者与后者呈线性关系,二者只要确定其一,另一就完全确定。当n=0时,表示X和Y完全不相关,即两者之间完全独立,没有任何关联。当n=-1,表示X和Y呈负相关关系,即前者变大时,后者必然等比例变小,反之亦然。只要X和Y有一定的(正的)关联性,那么0≤n≤1。 图12 筛余相关曲线 先介绍筛余实验。由广西某水泥厂和广东某水泥厂分别提供了10个和7个水泥样,上述样品的筛余数据由水泥厂用传统的筛析法测得,>80um百分含量则由LS-C(I)型激光粒度仪测得。两组样品用不同方法测得的细度的相关性见图12(a)和(b),相关系数分别达到0.89和0.99. 比表面积一 表 (套m’kp) 图13比表面积相关曲线 图13(a)和(b)则分别是广东东莞某水泥厂和山西某水泥厂提供的6个和8个水泥样品的比表面积检验对比情况,勃氏法的结果由厂家测得,激光法结果用 LS-C(I)型仪器测得。相关系数分别达到0.79和0.67。 以上结果表明,激光粒度测试结果与水泥行业常用的传统粒度检验结果有相当强的可比性。 表4两种不同性能水泥的粒度组成 粒径区间 <3mm 3~32mm 32~65mm >65mm >80mm 1号样 13.8 59.7 24.41 2.11 0.21 2号样 17.9 67.47 14.41 0.3 0.03 6.4 用于判断水泥和磨机的性能 本小节所用的水泥样品由宁波某水泥厂提供。图14和表4是用LS-C(I)型激光粒度仪测得的两种不同强度水泥的粒度分布图和简要粒度数据。结果表明,2号样的小于3mm和3-32mm的百分含量均明显高于1号样,因此2号样的3天和28天强度均应高于1号样。这一预测与强度的实测值完全一致。 图14:两种不同水泥性能的粒度分布图 图15和表5是开路磨和圈流磨生产的水泥的粒度分布曲线和主要粒度数据。数据表明,圈流磨生产的水泥65mm以上颗粒的含量明显降低,这也与磨机系统的状况相一致。 以上实验表明,用LS-C(I)型激光粒度仪获得的水泥粒度数据能够准确反映不同水泥、不同磨机的状况。 图15 开路磨和圈流磨生产的水泥的粒度分布图 表5 开路磨和圈流磨生产的水泥的粒度数据 粒径区间 < 3mm 3~32mm 32~65mm >65mm >80mm 1号样 13.8 59.7 24.41 2.11 0.21 2号样 17.9 67.47 14.41 0.3 0.03 7.颗粒级配数据对水泥企业的指导作用初探 7.1各粒径组分颗粒对水泥性能的影响 由于水泥颗粒只有发生水化,才对强度有贡献,而水化过程对一个单独的水泥颗粒而言又是由表及里,渐进发生的,因此小颗粒很容易就完全水化,对早期强度贡献大,大颗粒水化得慢,在后期才能逐渐发挥作用,特大颗粒只有表层被水化(因后期水分逐渐减少),内核只起骨架作用,对强度没有贡献。大量的实验数据表明: (1)1微米以细颗粒由于在搅拌过程中就完全水化,对强度没有贡献。其含量增加,,说明存在过粉磨,浇筑时会显著增加需水量,降低浇筑性能。因此,该组分颗粒是有害的,应尽可能降低。 (2)1-3微米颗粒含量高,3天强度就高,同时需水量会增加,浇筑性能下降。因此, 该组分颗粒在3天强度能满足要求的前提下,也应尽可能低。 (3)1-32微米颗粒含量,决定了28天强度。由于1-3微米颗粒含量不宜太高,因此3-32微米颗粒含量应越高越好。如果强度指标有较大幅度的富余,,可以增加混合材添加量。 (4)32-65微米颗粒含量对强度有贡献,但贡献率较低。 (5)65微米以上颗粒基本上只起骨架作用。 (6)大于38微米颗粒含量增加,水泥泌水性会增大,应保持适度。 从巡回全国的大量的水泥样品的实测情况看,我国水泥颗粒级配不合理的情况是比较严重的。表6列出了两种国产水泥和法国标准水泥的对比。这两种水泥是两个比较典型的粒度不合理案例。样品1存在明显的过粉磨,常见于圈流大磨产品;样品2分布过宽,有效含量(1~32微米)低,熟料浪费严重,常见于开路小磨。 表6 法国标准水泥和两种较典型的国产水泥的对比 粒径样品 <3mm 3-32 mm 32-65 mm >65 mm 标准水泥 13.87 71.25 14.56 0.32 样品1 22.41 68.63 8.95 0.01 样品2 12.35 39.07 30.14 18.44 7.2 颗粒级配测试可以作为水泥企业日常检验的手段 激光粒度仪能够快速准确测定水泥详细的粒度分布,是比传统的筛分和比表面积测量更加现代化的测试手段。 理论分析和生产实践均发现,传统的细度和比表面积与水泥性能的相关性并不理想。细度只反映80微米以上颗粒的百分含量(见图16)。虽然该组分含量低,表明有效颗粒含量高,水泥强度变高,但是对占总量90%以上、粒径小于80微米、对水泥性能有直接影响的颗粒来说,具体的粒度分布情况并不清楚,因此也就无法完全确定水泥性能(如3天强度、浇筑性能等)。 图16 水泥颗粒各粒径组分图示 比表面积是颗粒(表面积))平均粒径的反映。从计算公式(见$3.2)可以知道, 粒径越小,对比表面积的贡献就越大。例如,,1个单位重量的2微米颗粒,其表面积之和是同样重量的20微米颗粒表面积的10倍。因此可以粗略地认为,比表面积主要反映细颗粒的含量, 也即反映3天强度。比表面积同28天强度有一定关系,但相关系数只 有0.57,并不好(见图17)。 样品序号 图17 28天强度与比表面积的相关性 比表面积同浇筑性能的关系更不明确。 但是,颗粒级配确定后,水泥性能就基本确定,加上测量速度快(整个测样过程只需3分钟左右),操作方便,因此干粉激光粒度仪可以作为一种更加先进的水泥企业日常测试仪器。 7.3 指导粉磨系统的调整和改造 出磨水泥的颗粒级配由粉磨系统决定。测出准确的颗粒级配后,就能调整和改造磨机、选分级和破碎机等设备,使水泥颗粒级配趋于合理。以下几例是较常见的粉磨疑难问题: 问题1:强度指标高了,但浇筑性能变差。 解答:应该是3微米以下颗粒含量过高,特别是1微米以细颗粒含量过高引起的,典型情形如图18和表7。应调整磨机配球、选分机转速和给料量等参数,减少该组分含量。 表7 典型的强度指标高、浇筑性能差的水泥的颗粒级配 粒径区间 < 1mm 1-3mm 3-32mm 32-65mm > 65mm 百分含量 8.25 14.16 68.63 8.95 0.01 图18 典型的强度指标高、浇筑性能差的水泥的粒度分布图 问题2:3天强度高,但28天强度不高。 解答:原因是1-3微米含量够高,但3-32微米含量偏低,如图19和表8。-一般出现这种情况的都是开路的小磨,为了降低细度, 进行过粉磨造成的。 表8 典型的3天强度高、28天强度不高的水泥的颗粒级配 粒径区间 < 1mm 1-3mm 3-32mm 32-65mm > 65mm 百分含量 5.94 16.97 50.72 18.23 8.13 图19典型的3天强度高、28天强度不高的水泥的粒度分布图 问题3:混合材加不进去。 解答:原因是有效粒径组分1-32微米颗粒含量偏低。开路磨或者小磨容易出现这种问题。要增加混合材的添加量,最简单的方法是,尽量使熟料的有效粒径组分增加。高级的方法是,根据最佳堆积原理(参考Fuller曲线),使混合材与熟料的颗粒在粒度分布上互补,形成最佳堆积。此时适当地增加混合材,不仅不会使水泥的强度和浇筑性能变差,反而还能变好。 表9 典型的有效粒径组分含量偏低水泥的颗粒级配 粒径区间 <1mm 1-3mm 3-32mm 32-65mm > 65mm 百分含量 5.77 8.31 40.29 27.23 18.40 图20 典型的有效粒径组分含量偏低水泥的粒度分布图 7.5 指导水泥新品种的开发 在原料及烧成条件确定的情况下,粒度决定水泥性能。因此粒度测试在开发水泥新品种的过程中,有时能起十分重要的作用。例如:低热水泥的开发,粒度控制的要点是要减少细颗粒的含量,以减缓水化速度。但同时要保证有足够的后期强度,因此3~32微米颗粒含量要足够高。 ( 参考文献 ) ( [1]乔龄山,水泥的最佳颗粒分布及其评价方法[J], 水泥,2001(8) ) ( [2]林传英,水泥颗粒组成的统计数据分析[J],水泥, 2003 ( 1) ) ( [3]张福根,等,粒径测量及用于磨料的各种颗粒仪 器[J] , 中国粉体技术,2 0 00, ,(1) ) ( [4] 引 张福根,荣跃龙,粒度仪性能评价方法探讨[J],中国粉体技术,2001(3) ) ( [5]胡荣泽等,粉末颗粒和孔隙的测量[M], 北 京:冶金工业出版社,1 9 82 ) ( [6]VVan De Hulst, H .C. Light S cattering by SmallParticles, J ohn Wiley & Sons, I n c., New York,1957, Chap.12 ) ( [7]张福根,郭华,水泥工业现代粒度测试技术探讨,水泥技术,2002(增刊) ) ( [8] Particle Size Analysis- - - Guidance on Laser Diffraction Methods, I SO/DIS13320:1996(E) ) - -

关闭-

1/10

-

2/10

还剩8页未读,是否继续阅读?

继续免费阅读全文产品配置单

珠海欧美克仪器有限公司为您提供《水泥中粒度检测方案 》,该方案主要用于水泥/混凝土中粒度检测,参考标准《暂无》,《水泥中粒度检测方案 》用到的仪器有null。

我要纠错

相关方案

咨询

咨询