云中漫步

第1楼2009/02/23

09年锂离子电池实现飞跃(二):要求因车而异

比镍氢电池轻1/2

锂离子充电电池的优点,简单地说就是重量、体积仅为镍氢(Ni-MH)充电电池约一半就可实现同等性能。电池性能一般以单位重量的能量和功率来表示,锂离子充电电池的单位重量能量密度(该密度尤其关系到EV的行驶距离)及功率密度(关系到HEV的充放电的容易程度)均为镍氢电池的2倍左右。

三洋电机表示为奥迪开发的电池,其功率密度及能量密度均达到了镍氢电池的2.3倍。同样,AESC的电池也达到了2倍左右,从体积的角度来看,估计可达到2.3倍左右。

在目前研发的HEV、EV、PHEV三种电动汽车中,公认最接近实用水平的是HEV。已有系统中采用镍氢电池的先例,以“普锐斯”使用的电池容量为例也仅为1.3kWh左右。

另一方面,EV及PHEV也终于有试制车亮相。在EV领域,真正的量产车将由i MiEV及Plugin Stella Concept的量产性能指标构成。此时电池容量即使是轻型车的i MiEV,也需要普锐斯12.3倍的16kWh(图3)。

图3:三菱“i MiEV”在底板下配置了多个电池。容量为16kWh,电压为3.7V,配备了88个容量为50Ah的电池单元。

EV的驱动能量全部要依靠电池,因此对电池的要求更为严格。相对于HEV通常以电池充电状态(SOC)的50%为中心,电池的工作范围在其上下10%左右,EV的使用范围有必要大幅扩大。

但从CO2(二氧化碳)排放量的角度来考虑,EV比HEV更具优势。根据三洋电机的推算,HEV在10·15模式下的CO2排放量为123g/km,而EV为49g/km,可降至前者的1/2以下。

PHEV能够配备比HEV更多的电池,延长行驶的距离,对于电池的要求介于HEV用电池和EV用电池之间。从日产开发EV的经验来看,EV行驶所需要的电力在车辆重量为1.7t级别时为150~250Wh/km。如果是1.3kWh的普锐斯电池,使用SOC的20%左右的话,最远也只能行驶不到2km。

而普锐斯的PHEV试制车则通过将镍氢充电电池扩大一倍并进行并联,获得了2.6kWh的容量,将SOC的使用范围扩大到了20~80%左右,从而可使电池驱动的行驶距离达到13km。假如将其换成锂离子充电电池,只需镍氢充电电池一半的重量,即可实现同等性能的PHEV。

HEV与EV要求的不同特性

电池的特性在HEV、EV、PHEV三种车款上有何不同?以东芝的数据为例,该公司开发的用于HEV的电池,其功率密度达到了3800W/kg,属于高功率重视型。尽管在加速辅助及再生电力的获取方面HEV要求短时间内流过大电流,但由于不进行长时间的电池驱动行驶,因此能量密度属于较低级别(图4)。

图4:东芝力争实现的电池性能。在HEV用电池方面开发了功率密度为3800W/kg的产品。在PHEV用电池方面正在开发容量为10Ah及20Ah的产品。而EV用电池方面的目标是能量密度达到150Wh/kg。

而EV正好相反。虽然需要100Wh/kg以上的高能量密度,但对功率密度没有那么高的要求。而PHEV的性能指标则介于HEV和EV之间。以东芝的PHEV用电池为例,该公司的目标是功率密度达到1300W/kg,能量密度达到120Wh/kg。(未完待续,记者:林 达彦)

云中漫步

第2楼2009/02/23

09年锂离子电池实现飞跃(三):问题不断解决

此前在乘用车方面未得到广泛采用的锂离子充电电池最近迅速引起业界的关注,原因是被认为是锂离子电池缺点的安全性及寿命等问题得到了顺利解决。

最大的问题是“锂离子电池能否作为安全的电池使用于汽车”。就像个人电脑的出现过的着火事故一样,锂离子充电电池存在内部短路导致热失控的危险。事实上,三菱于1996年开发的HEV就曾遭遇过由于过充电导而导致着火的事故。

为此,电池厂商在确保功率及能量的同时,通过在正极材料、隔板及电解液等组合使用高安全性材料,同时还对电池单元模块的结构及电池控制系统不断进行了改进。

另外,寿命方面也存在课题。车载充电电池一般要求能够使用5年,行驶10万km以上。电池厂商凭借此前的供货业绩及加速试验等不断改进,在满足上述要求方面已经有了眉目。

另一个问题是成本。在大容量锂离子充电电池方面,价格原来就被公认为其瓶颈,这一点目前也未得到改观。不过,成本高的一个原因是少批量生产。当各大电池厂商进行大规模投资,同时启动量产线时,是有望使成本下降的。

使用层叠型的AESC

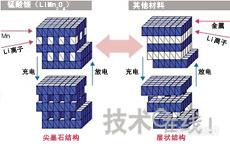

锂离子充电电池利用的是通过锂离子在正极及负极材料的结晶中进出的电化学反应原理。充电时锂离子从正极放出,向负极移动。放电时锂离子从负极向正极移动,电子通过外部电路移向正极,从而产生电流。

锂离子电池的最大课题是安全性问题,为了提高安全性,各公司均在进行改进的首先就是正极材料。在消费类电子产品等领域,普通正极材料采用具有层状结构的LiCoO2(钴酸锂,以下称Co类)。Co类材料由于内部短路等会被加热到百数十℃以上,此时会使结晶结构遭到破坏,由此产生氧。所以有可能与有机类电解液发生反应,容易导致着火及冒烟情况。

因此在车载领域一直使用稳定性比Co类更高的材料。AESC采用的LiMn4O2(锰酸锂,以下称Mn类)就是其中之一。该材料具有尖晶石结构,在锂离子移走后,结晶也不易破坏,也不会产生氧,因此安全性较高(图5)。

图5:AESC公司在正极材料上采用Mn类材料。充电时锂离子从正极移出后,尖晶石构造的锰酸锂也能保持结晶稳定。

AESC除了采用Mn类正极材料外,还有一个特点。这就是采用了层积正极和负极的电池单元,形状了类似食品真空袋的“层叠构造”。

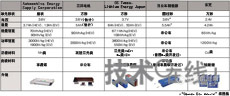

锂离子电池一般是在内芯等卷上一对正极和负极、收放于圆筒或方型容器内的“卷绕型”。本文提及的电池除AESC以外,均为卷绕型(表)。

表 主要锂离子充电电池的性能指标

选择层叠型的原因是“与集电结构复杂的卷绕型相比,通过从板极引出被称为调整片(Tab)的端子并压接而成的层叠型可实现更低的成本”(日产汽车EV能源开发部专家负责人宫本丈司)。

AESC集成多个层叠型电池单元制成了以铝制外壳覆盖的电池组,并通过排列该电池组形成了电池模块。日产计划从2008年4月开始在座间工厂开始生产,2009年HEV和EV合计达1万3000辆/年的规模,并在将来建立6万5000辆/年的量产体制。

HEV用电池性能方面,功率密度为3000W/kg,能量密度为70Wh/kg左右。而EV用电池则分别为1900W/kg、90Wh/kg左右。(未完待续,记者:林 达彦)

云中漫步

第3楼2009/02/23

09年锂离子电池实现飞跃(四):正极的安全性能大幅提高

向奥迪提供电池的三洋电机

虽然其他厂商均为卷绕型,但三洋电机、GS汤浅及东芝是将卷起的电极放入方形外壳内。而日产则放入到圆筒形外壳中。不过,日立也在探讨在层叠型中未曾考虑过的方形。

三洋电机在2008年5月宣布将向奥迪的HEV供应电池,同时还公开了HEV及PHEV使用的电池单元及模块样品。向奥迪供应的电池,功率密度达到了3500W/kg,能量密度达到了90Wh/kg(图6)。电压及容量尚未公布,估计电压为3.6V左右,容量为5Ah左右。

图6:三洋电机向奥迪供应的电池的性能。功率密度高达3500W/kg,寿命也长达10年以上。

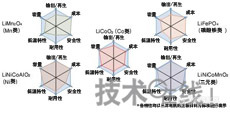

在正极上使用了在LiNiCoMnO2(以下简称3元类)基础上自主改进的材料,利用多种材料比较了各种性能(图7)。在比较时,除了Co类、Mn类、3元类材料之外,还利用了LiNiCoAlO2(以下称Ni类)、LiFePO4(以下称磷酸铁类),安全性方面Mn类较出色,容量方面Ni类较出色,3元类则各个方面都比较平衡。

三洋电机计划在2009年3月完成生产线,从2009年底开始建立每年可向1万5000~2万辆HEV供应电池的量产体制。还将于2010年导入第二条量产线,使电池单元的月产量达到100万个,并力争2015年实现月产1000万个。通常情况下,每辆HEV一般使用30~100个电池单元,如果出货1000万个电池单元,就相当于10万~33万辆/月HEV。另外,该公司还计划试制PHEV使用的20Ah级电池,力争2011年实现量产。

图7:正极材料的比较。三洋电机对该公司的材料进行比较的示例。在安全性方面,Mn类、3元类及磷酸铁类出色。

向三菱电机供应电池的是三菱、三菱商事、GS汤浅的三方合资公司LEJ。但用于HEV、PHEV的电池则为GS汤浅单独开发。

这些电池均采用方形。LEJ将向EV供应的“LEV50”,其容量高达50Ah。电压为3.7V,外形尺寸为43.8×171×112mm。将以串联4个该电池的方式制成一个模块,在i MiEV上配备88个。正极材料与AESC一样,均以Mn类为基础。

HEV使用的电池为“EH6”,正在开发电压为3.7V、容量为6Ah的产品。功率密度为3600W/kg以上,能量密度为67.1kW/kg,正极材料选择的是3元类。

无论是Mn类还是3元类,作为正极材料的安全性都很高,而GS汤浅正在开发更为安全的磷酸铁类材料。磷酸铁类具有安全性高、寿命长等特点,但在作为正极材料使用时,存在电池电压仅为3.2~3.3V的缺点。

另外,磷酸铁类过去还存在导电率低从而在大电流放电时容量减少的问题。该公司通过在正极上附载碳,改善了导电性。成功试制出了在流过400A大电流时也可实现50Ah容量的电池。

日立车辆能源也在不断提高正极的安全性。虽然并未公布具体的材料,不过在开发产品中曾采用过Mn类材料。此前该公司曾向五十铃汽车的“Elf”以及三菱扶桑卡客车的“Canter”混合动力车等提供过电池,2004年投建的月产4万个电池的生产线目前为满负荷生产。

该公司在量产中致力于消除电池单元在性能上的偏差。如果电池单元的电压存在偏差,部分电池单元就会承受负荷,使得电池劣化加速。因此,该公司除了对组装、各工序的评测、检查及生产设备进行彻底改进之外,还在设计反馈、洁净室方面进行了改进。

日立车辆能源表示“从3、4年前就与通用汽车展开了共同研究”(日立车辆能源社长川本秀隆),已经确定了2010年起向通用的HEV供应电池的计划。为了做好供应准备,日立车辆能源已经在2008年12月导入了量产设备。

东芝在负极上使用钛酸锂

在正极材料向高安全性方向发展的过程中,东芝侧重负极材料,开发出了新型电池“SCiB”。该公司预定2009年实现在电动助力自行车上的应用,并计划从2010年起应用于汽车。该电池已从2008年4月开始在佐久市工厂量产。电池单元生产能力为每月15万个。

在安全性方面,该公司认为导致温度上升的是负极材料。目前常见的是能够在负极与正极间获得大电位差的石墨及非结晶碳精棒。但在使用石黑时,如果在充满电后发生短路,负极就会出现90℃及200℃的发热现象。而东芝采用的Li4Ti5O12(钛酸锂)则减少了这种发热现象(图8)。

图8:东芝在负极材料上使用钛酸锂,开发的电池在短路时安全性较高 在隔板上设置了18mm见方的短路区,在压破电池单元后,如果负极由钛酸锂制成,电压就不会急剧下降。而负极使用石墨的话,1秒左右的放电就会使内部的能量转变成热量。

不过,采用这种材料时也存在缺点,由于电池单元的电压仅为2.4V,因此与3.6V左右的石墨相比,需要更多的电池单元。但是,“无论在什么范围内使用SOC,容量都会发生变化,普通锂离子充电电池为30%左右,而新型电池则可使用60~80%,因此总体来看还是可以减轻重量的”(东芝电力流通产业系统公司SCiB业务推进统括部技术负责人本多啓三)。(全文完,记者:林 达彦)