6063铝合金圆铸锭挤压亮线的问题探讨

摘要:通过对6063铝合金圆铸锭经挤压上膜后产生的亮线进行金相分析检测,确定产生亮线的来源,并对产生亮线的原因进行分析,探讨控制方法,优化工艺条件,减少6063铝合金圆铸锭缺陷,提高产品质量。表16063铝合金圆铸锭化学成分(质量分数/%)

| 项目 Si Fe Cu Mg Mn Cr Zn Ti 其它 Al |

标准 <0.42 <0.14 <0.02 0.55~0.62 <0.02 <0.01 <0.02 <0.02 <0.01 余量 实测 0.41 0.10 0.005 0.55 0.01 0.003 0.01 0.02 |

根据表1实测结果,6063铝合金圆铸锭的化学成分满足企业的标准要求,未出现单个元素超标。

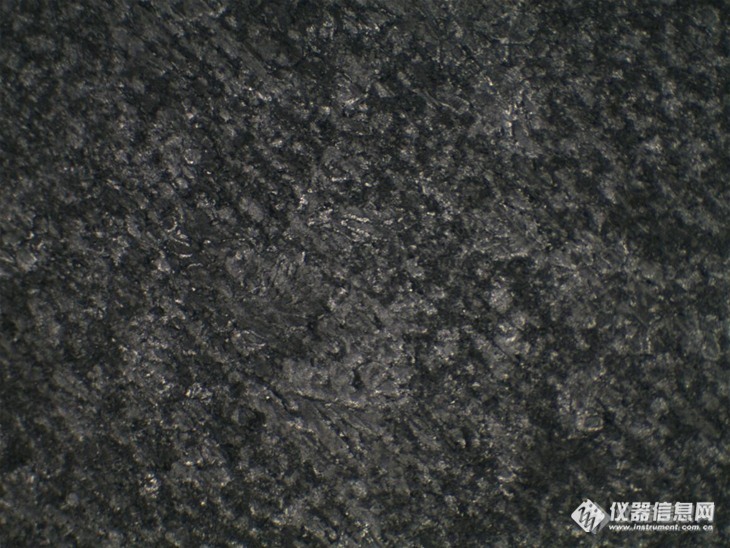

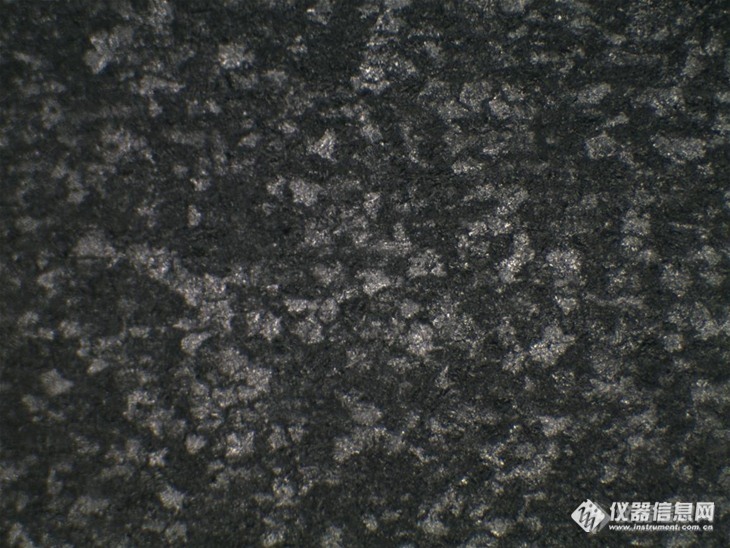

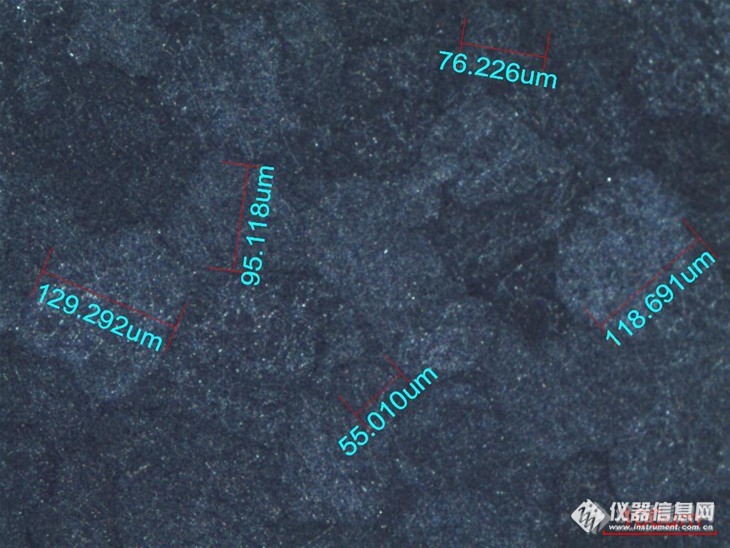

1.1.2 金相低倍检测

对2个铸次的直径为152mm的6063合金圆铸锭进行金相检测,经去头、去尾后,沿两端横向截取厚度为25mm左右的圆片,试样编为1号和2号。首先对1号圆片试样和2号圆片试样使用铣床进行洗面,并采用乳化液进行冷却,以保证试样表面粗糙度不低于Ra3.2μm;其次将所加工的试样放入20%的NaOH溶液进行碱蚀,碱蚀时间在20分钟左右,以显示清晰的缺陷或组织为止;最后放入20%的HNO3 溶液中进行酸洗,去除黑色碱蚀产物,再经流动的清水冲洗干净,进行检查。经检测,1号圆片试样有偏析,通过低倍体式显微镜观察分析可得出:偏析是由于化合物聚集引起。见图1、图2:

图1 1号 30X

图2 2号 30X

从图1和图2得出:1号圆片试样有树叶状的部位是化合物聚集形成的偏析。2号圆片试样未发现有偏析。

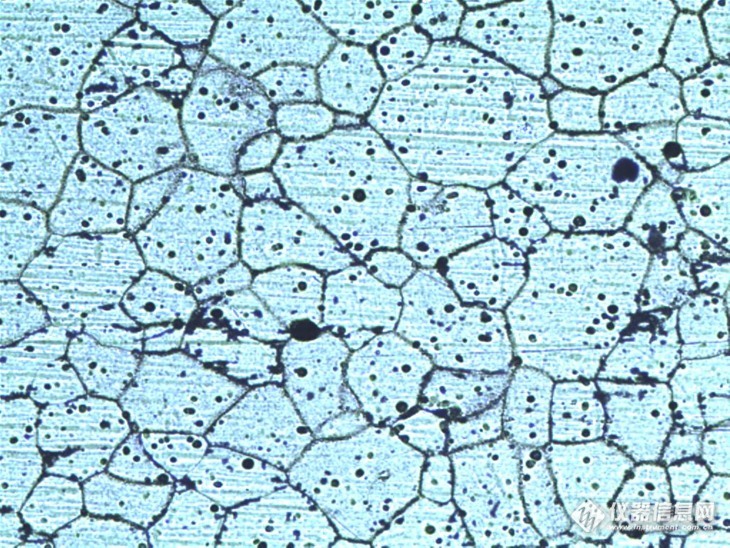

1.1.3 金相高倍检测

在均匀化退火后的这2个铸次试片的边部和中心截取长、宽分别为5mm左右的4个小试样,经过预磨、粗磨、细磨和抛光后,用20%HNO3溶液侵蚀,在高倍显微镜下进行观察分析,检查偏析层和晶粒度。见图3、图4、图5和图6:

图3 1号边部 100X

图4 1号中心 100X

图5 2号边部 100X

图6 2号中心 100X

图6 2号中心 100X

从图3、图4、图5和图6得出:1号试样边部和2号试样边部均未发现偏析层,1号试样中心的晶粒平均直径为106.91um,显微晶粒度级别指数为3.2级;2号试样中心的晶粒平均直径为99.46um,显微晶粒度级别指数为3.4级。

1.2 6063铝合金圆铸锭挤压后检测

1号和2号铸次的圆铸锭产品经挤压上膜后发现1号铸次的产品有亮线,2号铸次的产品没有。对挤压上膜后有亮线的1号铸次产品取样样进行金相检测,同时取2号铸次产品试样1个,进行比对分析检测。

1.2.1 金相低倍检测

使用20%的NaOH溶液作去膜化处理,去除试样表面的镀膜。

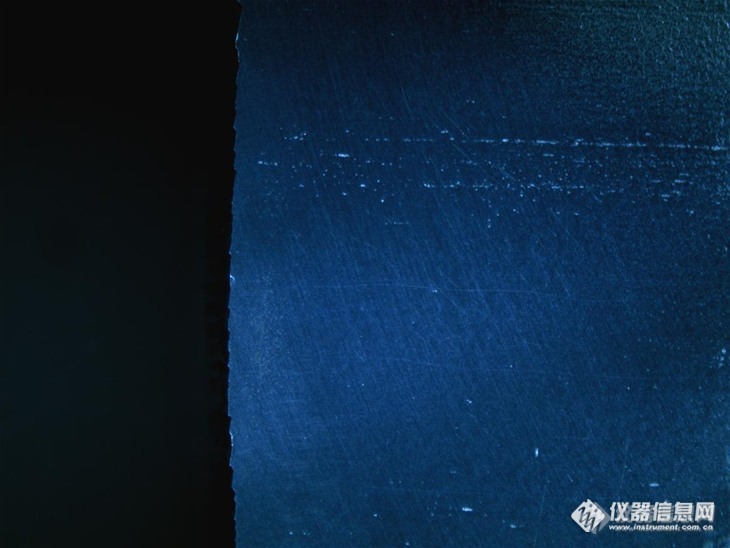

1.2.1.1 亮线检测

将去除镀膜的有亮线的1号试样经过碱蚀、酸洗,在低倍体式显微镜下进行观察分析。见图7、图8:

图7 1号 10X

图8 1号 45X

图8 1号 45X

图7和图8为1号试样的同一部位,从图上可以清晰的观察到明亮的化合物,沿着亮线的方向排列,数量较多,且聚集。

1.2.1.2 晶粒检测

用3酸(硝酸、盐酸和氢氟酸按比例混合)分别擦拭1号试样和2号试样的晶粒,在低倍体式显微镜下进行观察分析。见图9、图10:

图9 1号,10X

图10 2号 10X

从图9和图10得出:1号试样的晶粒大小分布不均匀,有明显的与挤压方向一致的棱角分明的线条,晶粒随着亮线位置的不同而大小不一,不致密;2号试样晶粒大小均匀,且致密。

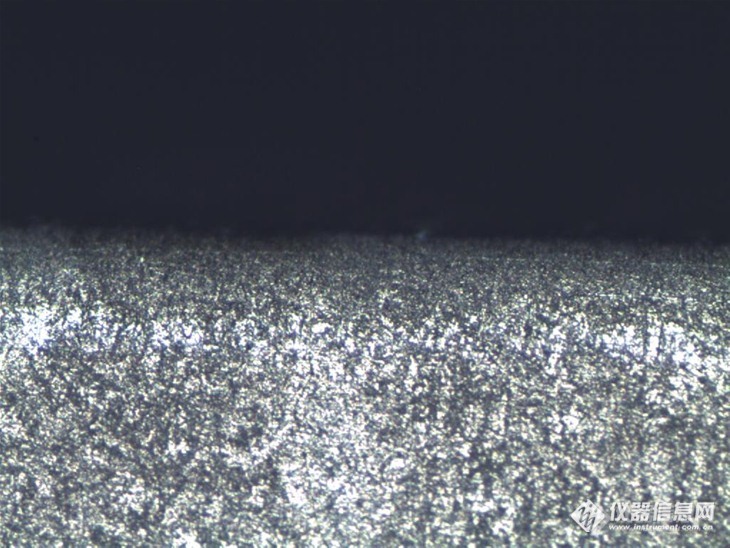

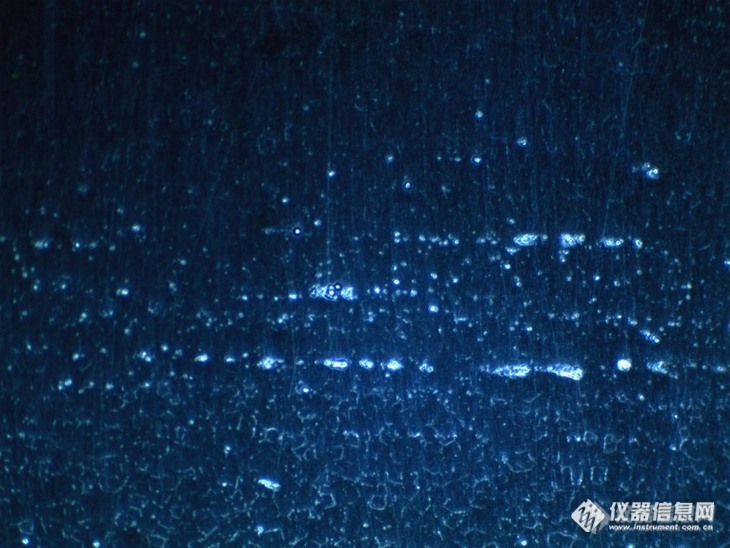

1.2.2 金相高倍检测

1.2.2.1 亮线位置检测

有亮线的试样经磨制、抛光和侵蚀后在高倍显微镜下观察分析。见图11:

图11 1号 50X

从图11上可以清晰观察到黑色条状,沿着挤压流线方向排列,同时在周围有明显的小块状化合物聚集。

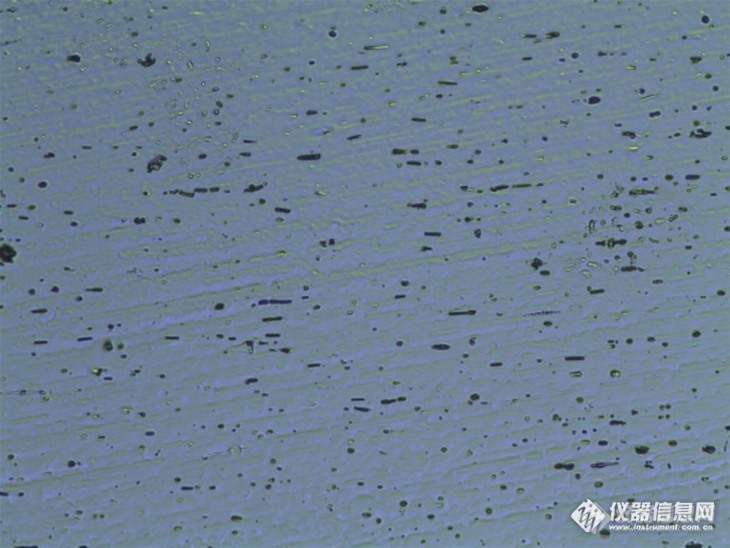

1.2.2.2 化合物检测

试样横断面经磨制、抛光、电解抛光后,在高倍显微镜下观察分析化合物分布情况。见图12、图13:

图12 1号 200X

图13 2号 200X

从图12和图13得出:1号试样的化合物形状发生了变化,针状化合物较多,其中有新的化合物生成和部分化合物长大的迹象,同时其化合物分布也不均匀,且化合物沿挤压流线的方向进行聚集;2号试样化合物分布较均匀,基本是以点状的形式存在。

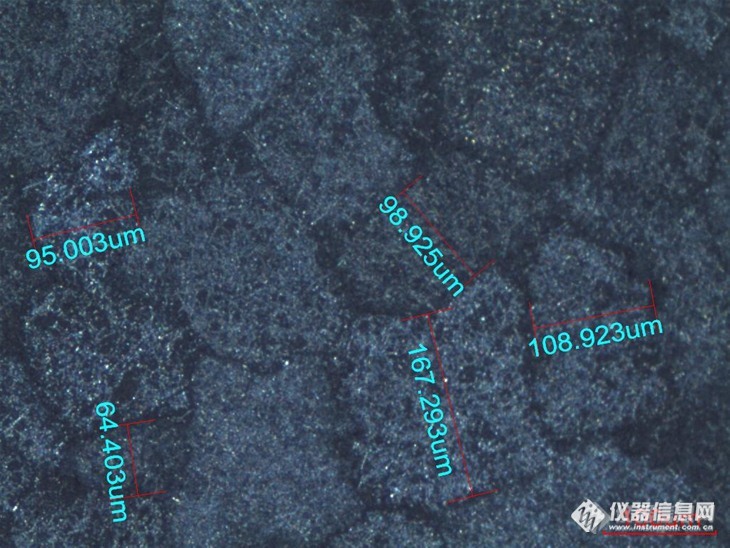

1.2.2.3 晶粒检测

1号试样和2号试样用3酸(氢氟酸、硝酸和盐酸)浸蚀后在高倍显微镜下观察晶粒大小。从检测情况来看,有亮线的试样晶粒大小与没有亮线的试样晶粒大小没用有明显区别。见图14、图15:

图14 1号 100X

图15 2号 100X

从图14和图15得出:1号试样和2号试样的晶粒大小没有明显区别,但1号试样的晶粒浸蚀时间要比2号试样的晶粒浸蚀时间长,这可能与1号试样有化合物聚集有关。

2 形成的原因

2.1根据金相检测结果,产生亮线的原因主要是化合物聚集引起的偏析所致。

有化合物聚集的圆铸锭产品在进行挤压时,聚集的化合物不能完全熔入铝固溶体中,随着挤压流线方向在挤压出来的型材表面产生明显的线条状的化合物聚集现象,经上膜后出现明显的亮线。

2.2在型材试样的金相检测中,有亮线的试样发现有化合物长大和新的化合物生成的迹象,这可能是由于圆铸锭在挤压及热处理中产生的。

长大的化合物和新生成的化合物如果聚集现象严重,也会在上膜后出现亮线。从检测结果来看,这种长大的化合物和新生成的化合物较少,且未出现聚集。所以,亮线的形成不是圆铸锭在挤压过程中引起的。

2.3 通过以上分析,可以确定亮线主要是6063铝合金圆铸锭在生产中产生的化合物聚集引起的。产生这样的化合物聚集可能来源于以下两个方面:

①在6063铝合金圆铸锭生产中,由于铝熔体在经激冷浇注后,各种元素很难达到平衡凝固。在快速冷却的过程中,因从液体中先后凝固出来的固相成分不同,固相内部很难达到均匀扩散,从而导致晶粒内部化学成分不均匀。同时,各种元素的扩散速度不一样,Si元素和Fe元素的扩散系数远远小于Mg元素和Al元素的扩散系数,从而会形成不同的元素偏析。这些非平衡组织会降低铝合金的塑性,不利于加工,需要通过均匀化退火来进行改善。当这种偏析较严重时,即使进行均匀化退火也不能完全得到消除,从而遗留在6063铝合金圆铸锭中,经过压力加工后,这些不易变形的化合物被破碎成一系列细小的块状,在加工后的制品中沿着加工方向排列,给制品的外观质量及力学性能带来不良影响。

②在6063铝合金组织中,其强化相是Mg2Si,但合金中的杂质Fe会与Si形成化合物消耗Si含量,从而使Mg变为过量,过剩的Mg会降低Mg2Si的溶解度,使合金强度降低。当Si无过剩时,会产生粗大的FeAl3相,其在进行挤压时会影响型材表面质量。因此,必须添加过量的Si,当添加的Si含量过多时,组织中又会出现大量针片状AlFeSi共晶相,这会使它在进行淬火加热时不能得到充分溶解,进而影响挤压制品的质量。

3 控制方法

3.1 控制生产工艺,减小偏析的形成。

铝合金在凝固过程中,由于某些因素的原因,造成铸件各部分化学成分和组织的不均匀现象,称为偏析【1】。偏析又分为微观偏析和宏观偏析,微观偏析也叫晶内偏析或枝晶偏析,是一个晶粒内的化学成分不均匀现象,可以通过长时间的高温均匀化退火来消除;宏观偏析表现为大范围的成分不均匀,如铸锭内、外成分不一致,这种偏析使用高温均匀化退火不能完全消除,从而形成缺陷影响后续加工。所以,在生产过程中,应合理调整冷却强度、铸造速度和铸造温度之间的关系,同时减少铝液在流槽上的流动距离,控制铝液的熔炼温度和熔炼时间,控制添加剂的量等来减少偏析的形成。

3.2 严格控制合金中Fe与过量Si的质量比,减少粗大的FeAl3相的生成和防止大量针片状AlFeSi共晶相的产生。

在6063铝合金中由于杂质Fe会与Si形成化合物而消耗Si含量,当Si含量无过剩时,在其组织中会生成较粗大的FeAl3相,粗大的FeAl3相会影响到其后续压力加工。所以需要添加过量Si来减少FeAl3相的生成,但如果添加的Si含量过多,则又会产生大量针片状的AlFeSi共晶相。因此,需要控制铝合金中Fe与过量Si的质量比,使之既能减少FeAl3相的生成又能防止AlFeSi共晶相的产生。怎样合理控制需要结合生产实际情况来定。根据资料介绍,6063铝合金中Fe与过量Si的质量比应控制在2~3之间效果最佳。

4 结语

近年来,6063铝合金圆铸锭的应用范围越来越广,有往高端领域发展的趋势,因而对其产品质量要求也会越来越高,对生产工艺条件的控制也会非常严格。所以,只有协调好生产工艺中的各项参数,才能杜绝偏析等缺陷的产生;同时,严格控制生产中添加剂的量,防止不必要的相生成。当然,工艺条件的控制需要结合生产实际情况,合理地进行调整,从而尽可能的减少缺陷的形成,提高产品质量。