推荐厂家

暂无

暂无

400-860-2797

400-860-2797

留言咨询

留言咨询

400-666-7037

400-666-7037

留言咨询

留言咨询

400-803-1678

400-803-1678

留言咨询

留言咨询

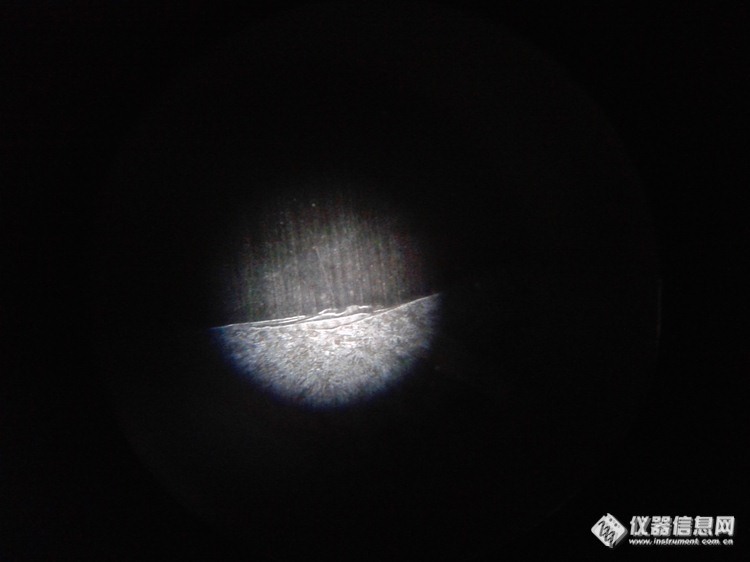

金相检验是判断铝合金常见缺陷的方法之一,通过高倍显微镜、低倍显微镜、放大镜或眼睛对铝合金试样进行微观和宏观检查,发现各种缺陷。铝合金常见缺陷有: 1、缩孔 铝液在凝固的过程中,体积收缩得不到充分补充时,易在最后凝固的部位形成管状或枝杈状孔洞,称为缩孔。有的暴露在产品表面,有的则存在于产品内部。 在以Al--Si为基的共晶型合金中,结晶间隔较小,集中收缩的倾向大,所以在补缩不足的部位易形成管状集中缩孔。有时由于有共晶成分的液体填充缩孔,而出现粗大的共晶偏析区。在以Al--Cu、Al--Mg为基的固溶体型合金中,结晶间隔较宽,在补缩不足的部位易形成枝杈状缩孔,而在缩孔的周围也可能会形成共晶偏析。 表面缩孔眼睛也能观察得到,内部缩孔则在低倍检查、断口检查、高倍检查时才能发现。而由缩孔产生的共晶偏析,则在宏观组织或微观组织检查才会发现。 2、疏松 疏松是由于铝液体积收缩或其它原因所形成的细小而分散的孔洞。多发生在枝晶间,易造成内部组织不致密。分为宏观疏松和微观疏松,目视可见的为宏观疏松,显微镜下观察到的为微观疏松。 疏松的产生与铝合金的结晶间隔大小、合金的凝固和补缩条件以及合金中气体含量有关。 结晶间隔较大,树枝状结晶发达,共晶成分的液相少,在枝晶间和晶界上易形成分散性的显微疏松;结晶间隔小,树枝状结晶不发达,共晶成分的液相多,不易形成分散性缩孔,但在补缩不足最后凝固的部位会形成海绵状的集中疏松。 合金凝固速度快,晶粒细小,有较好的补缩条件,不易产生疏松;反之,则疏松严重。 合金中气体含量高时,也会加重疏松的严重程度。 低倍检查疏松,试样应把检查面加工光洁,用氢氧化钠溶液浸蚀;高倍检查疏松,试样抛光后不浸蚀检查。在显微镜下观察到的疏松为树枝状的黑色孔洞,分布在枝晶间。

各路大神,请帮忙看看是什么。http://ng1.17img.cn/bbsfiles/images/2015/08/201508270930_563097_3035777_3.jpghttp://ng1.17img.cn/bbsfiles/images/2015/08/201508270930_563099_3035777_3.jpghttp://ng1.17img.cn/bbsfiles/images/2015/08/201508270930_563098_3035777_3.jpg图片为堆焊试样宏观图片,白色为基材,黑色为堆焊材料,想请教各位,熔合处的缺陷是什么?反复做过几次,都有出现图片上的东西。麻烦各位帮忙看看哦!

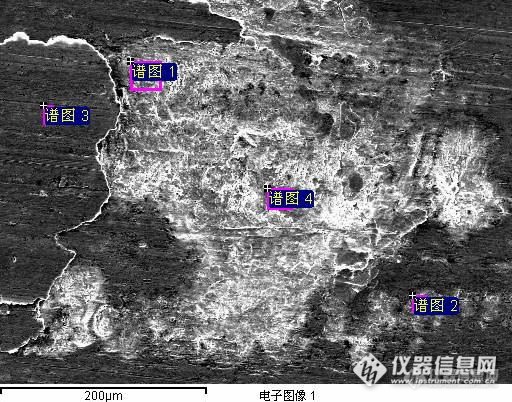

冷轧板表面缺陷分析06Cr13热轧钢带,冷轧、退火后板面存在凹坑和线状缺陷。对送检的缺陷试样进行系统分析,确定缺陷形成原因。1、试验方法对送检的冷轧板表面缺陷部位进行宏观形貌分析;选取典型部位截取试样进行金相分析和利用扫描电镜能谱分析。2、试验结果2.1宏观分析结果对送检的试样进行宏观分析,发现钢板表面存在沿轧制方向分布的凹坑缺陷和线状缺陷,见图1。凹坑状缺陷面积较大,沿轧制方向断续分布,在凹坑缺陷附近有的钢板表面已破裂。线状缺陷宽度在1mm左右,表面凹凸不平,有手感。http://ng1.17img.cn/bbsfiles/images/2014/12/201412311424_530583_1722674_3.jpg图1 板面缺陷宏观形貌2.2金相分析结果磨制纵向试样进行夹杂物评级,经分析发现试样中主要为氧化铝类夹杂物,级别为B1.5级。经苦味酸盐酸酒精溶液侵蚀后,组织为铁素体和碳化物,晶粒度8.5级。2.3扫描电镜分析结果2.3.1凹坑缺陷电镜分析结果扫描电镜下观察凹坑缺陷部位主要有凹坑和块状物质,且块状物质与钢板基体边界清晰,凹坑底部较光滑有明显的碾压压变痕迹,见图2。http://ng1.17img.cn/bbsfiles/images/2014/12/201412311435_530591_1722674_3.jpg 图2 凹坑缺陷部位电镜下形貌对凹坑缺陷附近的块状物质进行能谱微区成分分析,结果见表1。由表1可知块状物质的成分与基体成分没有明显的差别。http://ng1.17img.cn/bbsfiles/images/2014/12/201412311435_530592_1722674_3.jpg 图3 能谱分析图表1能谱分析结果 谱图OSiClCaCrMnFe总的谱图 15.780.550.2511.640.6381.15100.00谱图 210.030.630.250.5912.2076.29100.00谱图 33.060.7112.5983.64100.002.3.2线状缺陷电镜分析结果在电镜下可清晰看到线状缺陷部位钢板的表层一侧与基体相连,一侧已经于基体分离,且局部表皮破损,见图4。http://ng1.17img.cn/bbsfiles/images/2014/12/201412311437_530593_1722674_3.jpg图4线状缺陷电镜下形貌对线状缺陷表皮破损部位进行能谱分析,结果见表2[size=14.0p