推荐厂家

暂无

暂无

400-877-2799

400-877-2799

留言咨询

留言咨询

400-675-5220

400-675-5220

留言咨询

留言咨询

400-675-5220

400-675-5220

留言咨询

留言咨询

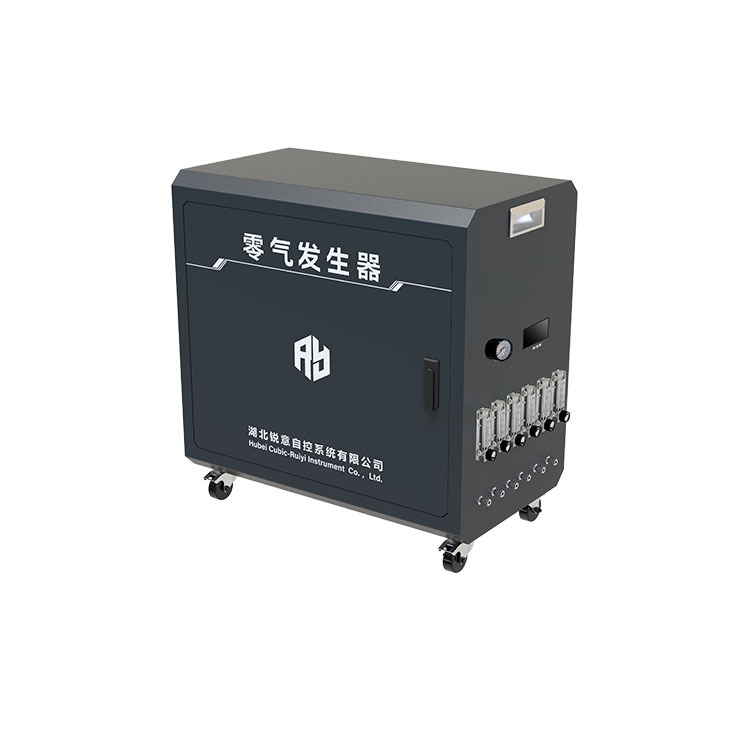

催化实验是化学、材料科学和工业生产中至关重要的一环,其目的是评估催化剂在不同反应条件下的性能和选择性。为了获得准确和可靠的实验结果,使用高纯度的反应气体和精密的流量控制系统是不可或缺的。这不仅可以确保实验条件的一致性,还能够精确地表征催化剂的活性和稳定性,从而为催化剂的设计和优化提供重要数据支持。 [b]1. [b]催化实验中的反应气体使用[/b][/b] 在催化实验中,反应气体作为催化反应的原料或反应环境,直接影响催化剂的表现。常见的反应气体包括氢气、氧气、氮气、甲烷、二氧化碳等,这些气体通过催化剂表面发生反应,生成目标产物。为了准确评估催化剂的性能,实验中必须严格控制反应气体的纯度和流量。 [b]2. [b]高纯度反应气体的重要性[/b][/b] 使用高纯度的反应气体在催化实验中具有多方面的重要意义: [list][*][b]避免副反应的干扰[/b]:反应气体中的杂质可能引发副反应,从而影响催化剂的实际性能表现。例如,在氢化反应中,氧气或水蒸气的杂质可能导致催化剂表面氧化,降低其活性或改变选择性。因此,使用高纯度气体能够减少这些不必要的副反应,确保实验结果的准确性。 [*][b]保证催化剂的选择性[/b]:催化剂的选择性是指其促进特定产物生成的能力。气体杂质可能与催化剂表面发生竞争性吸附或反应,导致产物分布的改变。因此,高纯度的反应气体有助于精确评估催化剂对目标反应的选择性,避免由于杂质引起的误差。 [*][b]提高实验的可重复性[/b]:使用高纯度气体可以减少批次之间的差异性,使得实验条件更加可控,从而提高实验的可重复性。对于工业应用或催化剂的规模化生产,这种一致性尤为重要。 [/list] [b]3. [b]精密流量控制系统的作用[/b][/b] 除了气体纯度,精密的流量控制系统也是催化实验中不可或缺的部分。流量控制的准确性直接影响反应物的供给速率和反应条件的稳定性,从而对催化反应的结果产生重要影响。 [list][*][b]精确调节反应条件[/b]:通过精密流量控制系统,可以精确调节反应气体的流速,确保每次实验在相同的气体供给条件下进行。这对于评估催化剂的活性和选择性至关重要,因为催化反应的速率和产物分布往往依赖于反应物的供给速度。 [*][b]动态实验条件控制[/b]:在某些催化实验中,研究者可能需要在实验过程中动态调节反应气体的流量,以模拟实际工业过程中的工况变化。精密流量控制系统可以实现这种实时调整,帮助研究者更全面地评估催化剂的性能。 [*][b]提高实验安全性[/b]:许多反应气体(如氢气、氧气、甲烷等)具有易燃易爆性或毒性。精密流量控制系统能够确保气体供给的安全性,避免由于气体流量过大或波动导致的安全事故。 [/list][b]4. [b]选择合适的高纯度气体与流量控制系统[/b][/b] 在实际的催化实验中,选择合适的高纯度气体和流量控制系统至关重要。以下是一些关键考虑因素: [list][*][b]气体纯度要求[/b]:根据催化反应的敏感程度,选择适合的气体纯度。通常情况下,气体纯度应在99.999%(5N)或更高,以最大限度减少杂质的影响。 [*][b]气体供应商的选择[/b]:选择信誉良好的气体供应商,以确保气体的纯度和稳定性,同时要求供应商提供详细的气体成分分析报告。 [*][b]流量控制设备的精度[/b]:流量控制系统应具备高精度和高稳定性,确保在不同实验条件下的准确调节。选择时应考虑流量计的量程、响应速度以及与实验系统的兼容性。 [*][b]系统校准与维护[/b]:定期校准和维护流量控制系统,确保其长期稳定运行。同时,气体输送系统的密封性和防泄漏设计也是保障实验安全的重要方面。 [*]在催化实验中,使用高纯度的反应气体和精密的流量控制系统是确保实验结果准确性和可靠性的关键。高纯度气体能够避免副反应和杂质干扰,从而准确评估催化剂的性能和选择性。精密流量控制系统则保证了实验条件的可控性和安全性,使研究者能够深入探索催化剂的行为特性。这两者的结合不仅有助于获得高质量的实验数据,还为催化剂的设计和工业应用提供了坚实的基础。[/list]

工业的应用现代化学工业的巨大成就与催化剂的使用是分不开的。约90%以上的化学工业产品是借助于催化过程来生产的。例如,从煤炭和石油资源出发合成了甲醇、乙醇、丙酮、丁醇等基本有机原料,改变了过去用粮食生产的途径;合成纤维的生产减轻了人类对棉花的依赖;塑料的发展减轻了人类对木材的依赖。合成橡胶、化肥、医药、合成食品、调味品的生产都与催化剂的使用分不开。例如,硫酸的生产,相比于二氧化氮作催化剂的铅室法,产品浓度低、杂质多、产量小;用铂作催化剂可使硫酸产品浓度达98%以上,可制得发烟硫酸;用钒作催化剂后,产品质量大大提高,成本大幅度下降。又如炼油工业中的催化裂化,用分子筛催化剂代替无定形硅铝胶催化剂后,由于分子筛的择形作用,改变了裂化产物的分布,得到了高质量产品。生态上的应用处理各类废弃物。二氧化碳 + 废塑料轮胎→汽柴油+可燃气+炭黑,既解决了空中环境堵塞,又将地面废弃物转化为能源;煤+地面农、林、牧、城市生活废弃物、城市工业废弃物→汽柴油+可燃气+炭黑,既解决了地面的污染问题,地面生态通道的堵塞,和煤排出的CO2问题,又将煤、地面废弃物转化为急需的汽、柴油基础油,它产生的可燃气体和天然气的低碳排放是一个水平:排出的可燃气体,碳排放量为16%,天然气的碳排放量12%。优化化石能源的产业结构。用先进的催化技术和仿生能源的工艺方法,将炼油工业转化为资源节约型的工业结构。石油→汽柴油+可燃气+炭黑,以高科技手段,打破垄断,形成资源节约型产业,把地下化石能源成本降下来。 相比于传统炼油,设备成本为(1/5) 生产成本为(1/2),且更多的产出来源于石油中的生物质。

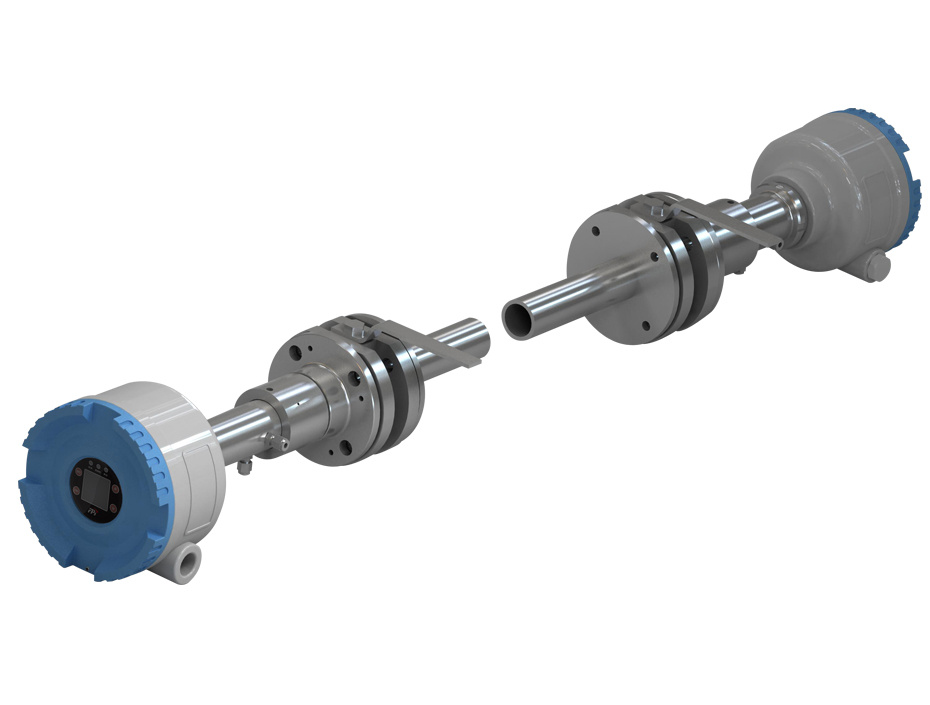

三元催化器,是安装在汽车排气系统中最重要的机外净化装置,载体部件是一块多孔陶瓷材料,安装在特制的排气管当中。称它是载体,是因为它本身并不参加催化反应,而是在上面覆盖着一层铂、铑、钯等贵重金属。 它可以把废气中的HC、CO变成水和CO2,同时把Nox分解成氮气和氧气。 HC、CO是有毒气体,过多吸入会导致人死亡,而NOX会直接导致光化学烟雾的发生。经过研究证明,三元催化器是减少这些排放物的最有效的方法。通过氧化和还原反应,一氧化碳被氧化成二氧化碳,碳氢化合物被氧化成水和二氧化碳,氮氧化合物被还原成氮气和氧气。三种有害气体都变成了无害气体。三元催化剂最低要在350摄氏度的时候起反应,温度过低时,转换效率急剧下降;而催化剂的活性温度(最佳的工作温度)是400℃到800℃左右,过高也会使催化剂老化加剧。在理想的空燃比(14.7:1)下,催化转化的效果也最好。它安装在发动机排气管中,通过氧化还原反应,二氧化碳和氮气,故又称之为三元(效)催化转化器。