方案详情文

智能文字提取功能测试中

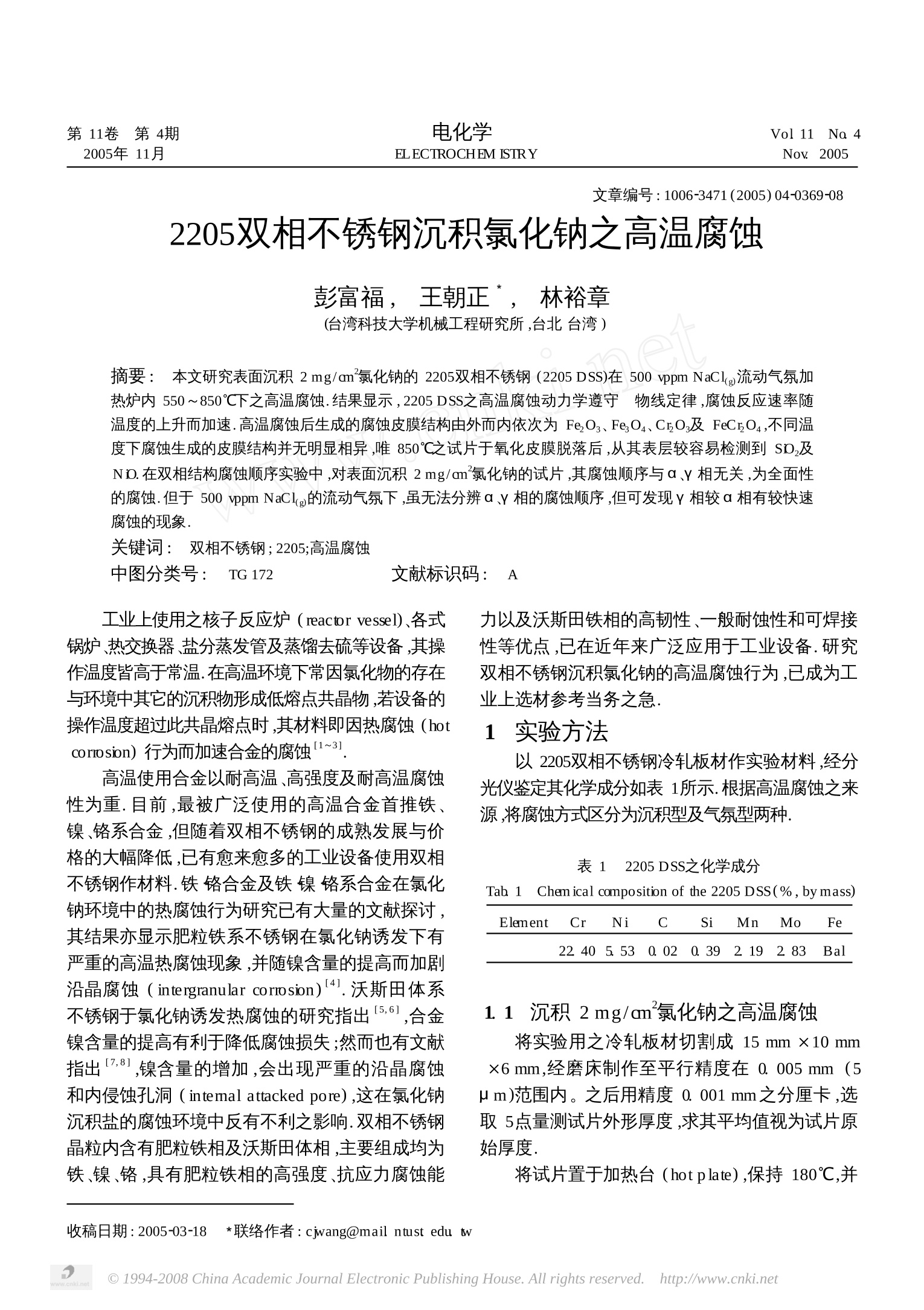

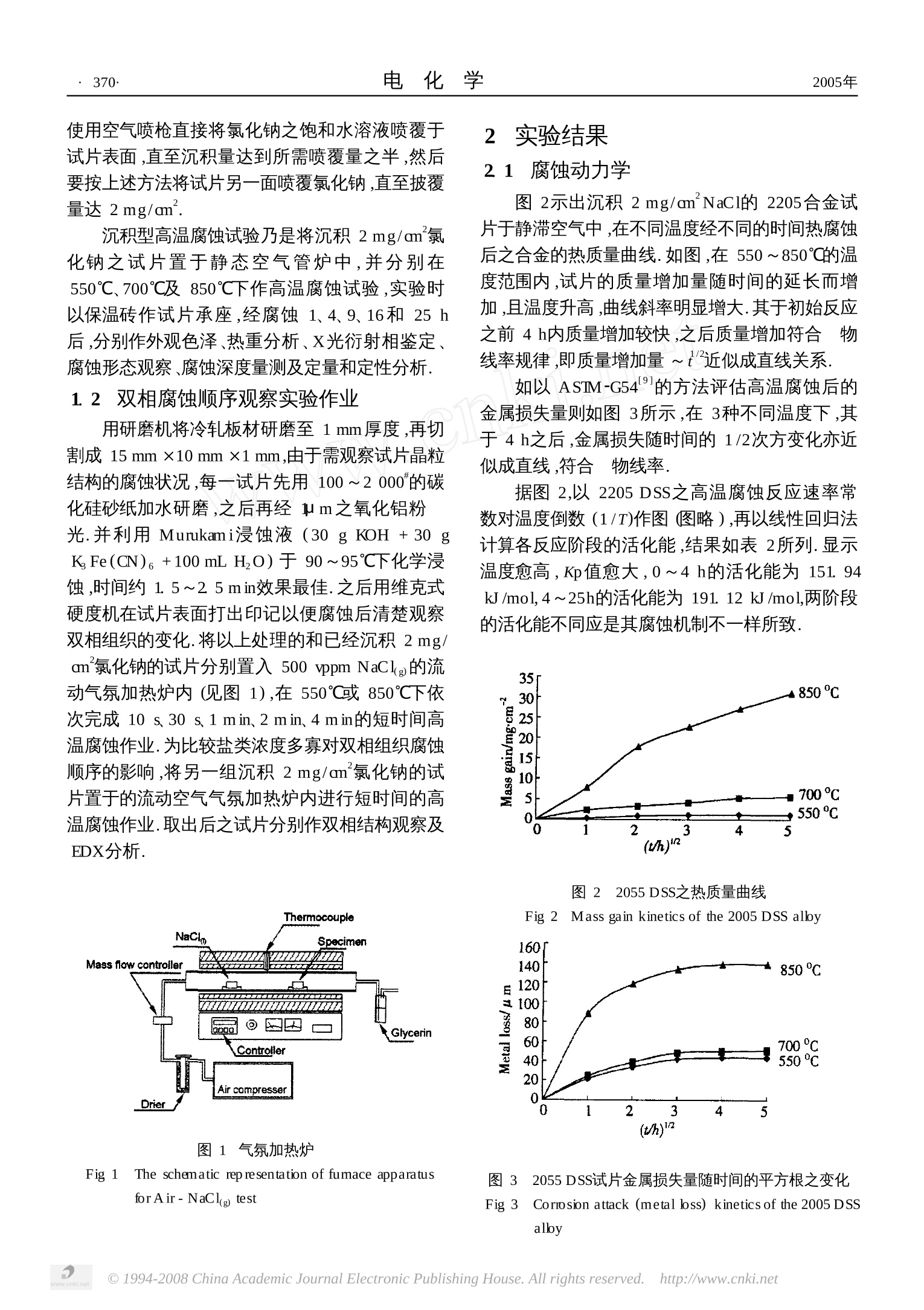

电化学ELECTROCHEM ISTRY第11卷第4期2005年11月Vol 11 No 4Nov 2005 电·化学2005年°:370· 2205双相不锈钢沉积氯化钠之高温腐蚀 彭富福,.王朝正*,林裕章 (台湾科技大学机械工程研究所,台北台湾) 摘要: 本文研究表面沉积 2 mg/cm氯化钠的2205双相不锈钢(2205 DSS)在 500 vppm NaClg)流动气氛加热炉内550~850℃下之高温腐蚀.结果显示,2205 DSS之高温腐蚀动力学遵守牛物线定律,腐蚀反应速率随温度的上升而加速.高温腐蚀后生成的腐蚀皮膜结构由外而内依次为 Fe,03、 Fe,04、Cro及 FeCr04,不同度下腐蚀生成的皮膜结构并无明显相异,唯850℃之试片于氧化皮膜脱落后,从其表层较容易检测检 So,及Nio.在双相结构腐蚀顺序实验中,对表面沉积 2 mg/cm化化钠的试片,其腐蚀顺序与α、y相无关,为全面性的腐蚀.但于 500 vppm NaCl)的流动气氛下,分无法分辨α、y相的腐蚀顺序,但可发现y相较α相有较快速腐蚀的现象. 关键词:双相不锈钢;2205;高温腐蚀 中图分类号: TG 172 文献标识码: A 工业上使用之核子反应炉 (reactor vessel)、各式锅炉、热交换器、盐分蒸发管及蒸馏去硫等设备,其操作温度皆高于常温.在高温环境下常因氯化物的存在与环境中其它的沉积物形成低熔点共晶物,若设备的操作温度超过此共晶熔点时,其材料即因热腐蚀 (hotcorsion) 行为而加速合金的腐蚀11~31. 高温使用合金以耐高温、高强度及耐高温腐蚀性为重.目前,最被广泛使用的高温合金首推铁、镍、铬系合金,但随着双相不锈钢的成熟发展与价格的大幅降低,已有愈来愈多的工业设备使用双相不锈钢作材料.铁铬合金及铁镍铬系合金在氯化钠环境中的热腐蚀行为研究已有大量的文献探讨,其结果亦显示肥粒铁系不锈钢在氯化钠诱发下有严重的高温热腐蚀现象,并随镍含量的提高而加剧沿晶腐蚀 (intergranular cormsion)41.沃斯田体系不锈钢于氯化钠诱发热腐蚀的研究指出15,6],合金镍含量的提高有利于降低腐蚀损失;然而也有文献指出17,8],镍含量的增加,会出现严重的沿晶腐蚀和内侵蚀孔洞( intemal attacked pore),这在氯化钠沉积盐的腐蚀环境中反有不利之影响.双相不锈钢晶粒内含有肥粒铁相及沃斯田体相,主要组成均为铁、镍、铬,具有肥粒铁相的高强度、抗应力腐蚀能 力以及沃斯田铁相的高韧性、二般耐蚀性和可焊接性等优点,已在近年来广泛应用于工业设备.研究双相不锈钢沉积氯化钠的高温腐蚀行为,已成为工业上选材参考当务之急. 1:实验方法 以2205双相不锈钢冷轧板材作实验材料,经分光仪鉴定其化学成分如表1所示.根据高温腐蚀之来源,将腐蚀方式区分为沉积型及气氛型两种. 表1 2205 DSS之化学成分 Tab 1 Chem ical composition of the 2205 DSS(%, by mass) Element Cr Ni Si Mn Mo Fe 22. 405.53 0.020.39 2 19 2.83 Bal 1.1沉积 2 mg/cm 氯化钠之高温腐蚀 将实验用之冷轧板材切割成 15 mm ×10 mm×6mm,经磨床制作至平行精度在 0.005 mm (5m)范围内。之后用精度 0.001mm之分厘卡,选取5点量测试片外形厚度,求其平均值视为试片原始厚度. 将试片置于加热台(hot plate),保持180℃,并 ( 收稿日期:2005-03-18 *联络作者: cjwang@mail ntust edu t w ) 使用空气喷枪直接将氯化钠之饱和水溶液喷覆于试片表面,直至沉积量达到所需喷覆量之半,然后要按上述方法将试片另一面喷覆氯化钠,直至披覆量达 2mg/cm. 沉积型高温腐蚀试验乃是将沉积 2 mg/cm氯化钠之试片置于静态空气管炉中,并分别在550℃700℃及850℃下作高温腐蚀试验,实验时以保温砖作试片承座,经腐蚀1、4、9、16和 25 h后,分别作外观色泽、热重分析、X光衍射相鉴定、腐蚀形态观察、腐蚀深度量测及定量和定性分析. 1.2双相腐蚀顺序观察实验作业 用研磨机将冷轧板材研磨至1mm厚度,再切割成 15 mm ×10mm ×1 mm,由于需观察试片晶粒结构的腐蚀状况,每一试片先用100~2000*的碳化硅砂纸加水研磨,之后再经 1m之氧化铝粉光.并利用Murukami浸蚀液(30g KOH +30gKFe(CN)6 +100 mL HO)于90~95℃下化学浸蚀,时间约1.5~2.5min效果最佳.之后用维克式硬度机在试片表面打出印记以便腐蚀后清楚观察双相组织的变化.将以上处理的和已经沉积2mg/cm 氯化钠的试片分别置入 500 vppm NaCkg)的流动气氛加热热内(见图1),在550℃或850℃下衣次完成 10 s 30 s. 1 m in、 2 min、 4min的短时间高温腐蚀作业.为比较盐类浓度多寡对双相组织腐蚀顺序的影响,将另一组沉积 2 mg/cm 氯化钠的试片置于的流动空气气氛加热炉内进行短时间的高温腐蚀作业.取出后之试片分别作双相结构观察及EDX分析. 图1气氛加热炉 Fig 1 The schematic rep resentation of fumace apparatusforAir-NaClg test 实验结果,腐蚀动力学 图2示出沉积 2mg/cmNaCi的 2205合金试片于静滞空气中,在不同温度经不同的时间热腐蚀后之合金的热质量曲线.如图,在550~850℃的温度范围内,试片的质量增加量随时间的延长而增加,且温度升高,曲线斜率明显增大.其于初始反应之前4h内质量增加较快,之后质量增加符合物线率规律,即质量增加量~/近似成直线关系. 如以ASTM-G54的方法评估高温腐蚀后的金属损失量则如图3所示,在3种不同温度下,其于4h之后,金属损失随时间的1/2次方变化亦近似成直线,符合物线率. 据图2,以2205 DSS之高温腐蚀反应速率常数对温度倒数(1/T)作图(图略),再以线性回归法计算各反应阶段的活化能,结果如表2所列.显示温度愈高,Kp值愈大,0~4h的活化能为151.94kJ/mol,4~25h的活化能为 191. 12 kJ/mol,两阶段的活化能不同应是其腐蚀机制不一样所致. 图 22055 DSS之热质量曲线 Fig 22Mass gain kinetics of the 2005 DSS alloy 图3 2055 DSS试片金属损失量随时间的平方根之变化 2.2截面金相 图4示出沉积了 2 mg/cmNaCi的 2205DSS试片于3种温度下经25h高温腐蚀后截面金相照片.不难看出,在550℃下腐蚀的,其表层形成片状的腐蚀皮膜,且与基材不密合.该腐蚀皮膜呈现松散的组织结构,无孔洞或内侵蚀层透入.在700℃下腐蚀的,则于基材外侧形成片状且松散的腐蚀皮膜,且其剥离出来的皮膜形状较550℃的大,也没有孔洞或内侵蚀层透入基材.但在850℃下形成的腐蚀皮膜却很完整且可全面从基材表面剥离,基材与氧化皮膜间界面呈现较平整的腐蚀形态,基材部分皆无孔洞或内侵蚀层出现. 2.3腐蚀皮膜分析 XRD分析表明,对沉积 2mg/cmNaCi的 2205DSS试片于3个不同温度经25h高温腐蚀后,其腐蚀皮膜之最外层成分结构均为 Fe0,但对700℃及850℃下腐蚀的试片,发现其腐蚀皮膜内层均含 CrOs,而且,后者的腐蚀皮膜(850℃)还同时含有 Fe 04、FeCr04、NiD和白硅石型(cristob-alite)的 Sio,(见表 2). 图5为2205DSS于 850℃下经25 h腐蚀后的腐蚀皮膜 SEI态照片与 EDX分析结果.显示该氧化物呈现松散多孔之结瘤状 (nodule)颗粒结构,其成分主要由氧化铁所组成.剥落的腐蚀皮膜,其内层氧化物为松散多孔之颗粒状结构,主要也是由氧化铁组成,而从剥落腐蚀皮膜内层又可侦测到氧化铬及硅化物之存在. 2.4短时间腐蚀实验 图6、图7分分另出2205 DSS试片于500vppm(g)NaCl流动气氛炉中,在 550℃及850℃下经1min高温腐蚀(实验作业见1.2节)后,其双相结构腐蚀状况的变化,并与未腐蚀前的相比较.据图5, 表22005DSS试片于不同温度经25h高温腐蚀腐蚀产物之XRD分析 Tab 2 Corrsion products of the 2005 DSS alloy detected byXRD after 25 h 位置 550℃ 700℃ 850℃ Outer side of extemnal scale NaC1 FeO, FeO, (atmosphere side) Fe,O: FeOa CrO. Inner side of external scale NaC1 Fe O, CrO, (substrate side) CrO, CrO, SO, FeCrO4 Specimen surface CrO: CrO, CrO, (removed extemal scale) SO, SO, NO Specimen surface after light CrOs Cr0 CrO: grinding (substrate) SO, NO 对未腐蚀前的基材,其金相照片(a)较浅色的晶粒为V相,较深色者为 α相,菱形记号乃便于分辨腐蚀前后之晶粒位置.而在 550℃腐蚀温度下,则y相晶粒由腐蚀前的较浅色转变成较深色.相反的,α相晶粒却由原来的较深色的转变成为白色,至1min时,Y相又变成浅蓝色的(氯化现象),而α相则因氧化成为的亮红色.又如图6,在 850℃腐蚀温度下,其α相晶粒由腐蚀前的深色变成亮红色且带有浅蓝色的班点,y相晶粒由腐蚀前较浅色的转变成为整片浅蓝色,至1min时,α相在整片浅蓝色上出现白色斑点,Y相贝在浅色底上出现浅蓝色的班点.图7为该合金试片经上述实验条件试验后的表面 SE开态照片.图中较深色部分为α相、较浅色的是y相,显示腐蚀生成物从晶界处开始生成,并逐渐往y相成长的现象. 图4 2055 DSS试片于 550℃(a)、700℃(b)和 850℃(c)下经25h腐蚀之截面金相 Fig 44Optical cross-sectional m icrograph of the 2055 DSS alloy corioded for 25 h at 550C(a), 700℃(b), 850℃(c) 图52205 DSS试片于850%经25h之表面生成物 SE形态与成分分析 EDX(%) a)皮膜外层,注记点之成分量测值为 42.64Fe-57.360,b)皮膜内层,注记点之成分量测值为 12 91Fe-57. 700-16 87Cr-9 08Si-3. 44Ni Fig 5 SEImicigraph of scale on alloy cormded at 850℃ for 25 h and the composition of maiked area detected byEDX (%, by mass) on (a) outer side of extemal scale, 42 64Fe-57. 360; (b) inner side of extemal scale,12. 91Fe-57. 700-16. 87Cr-9. 08Si-3. 44Ni 图8为该合金试片沉积 2 mg/cm 氯化钠置于850℃的高温空气气氛炉中经1min腐蚀后表面形态.如图可见,试片表面由晶界处生长出规则性的生成物(a)且呈现树状结构,(b)经 EDX分析,其成分为氧化铁、氧化铬及氧化镍. 3讨论 3.1 2205 DSS沉积氯化钠之高温腐蚀反应机制 根据图2热重曲线及图3中高温腐蚀经4h之后的金属损失随变化近似成直线关系,当可推论,对2205 DSS,其高温腐蚀全过程乃存在腐蚀机制不同的两个阶段01,第1阶段为初期反应即 反应前4h),此系合并熔盐加速作用之热腐蚀;第2阶段为熔盐挥发后以金属离子扩散方式为主导的高温氧化腐蚀.相应的历程可描述如下: 式中M代表金属元素如铁、铬、镍等。 如上,反应初期(前4h),先以氯氧化为起始反应(如式1),生成的氯气再与金属基材反应成金属氯化物(如式2).由于金属氯化物之挥发性极强,当其向外挥发时,将再与外界气氛反应形成金 4 100um 100um 8 b 图72055DSS试片于850经 500 vppm NaClg)高温腐蚀 1m in之表面双相结构 Fig 7 Optical m icrograph of the 2055 DSS alloy surface show dual phasestructure (a) and oxidized at 850℃ in A irNaClg amosphere for1 min (b) 属氧化物如式3),且反应后期当氧化物累积成足够之厚度并致密,Cl将被局限在氧化层与基材间,此时Cl再朝浓度梯度较低之基材侧侵蚀,持续地发生氯化及再氧化反应,直至氧被消耗到无法反应为止. 表3 2055 DSS合金热重曲线之反应速率与活化能 Tab 3 Parabolic rate constant (Kp) and appearance activa-tion energy of the 2055 DSS alloy weight gain Temperature Stage 1 Stage 2 /℃ Kpi log(Kpi) Kp2 log(Kpz) 550 5.33×10 -9. 84 2. 89 ×10° - 12. 75 700 7.34×10" -7.22 1.79×10 -8. 63 850 2.19×10 3.82 5.34×10 -3 -5.23 Activation energy 151. 94 kJ /mo1 191. 12 kJ /mol 表3给出,以上两阶段的反应速率不同,其前前 4 h的Kp约约较前4h之后的大1个数量级. 3.2 腐蚀皮膜组成及形态 诚如前面(2.3节)所述,2205DSS于3个不同温度下腐蚀的氧化皮膜结构由外而内分别为Fe Os /Fe04 /Cr Os,而700℃及850℃的腐蚀产物于靠近基材侧还有 FeCrO4尖晶石相生成.由于2205DSS的铬含量为22.4% (by mass,下同),远高于Wood提出的2.5%,所以在这 3个腐蚀温度都没有 FeO的生成.原因是当腐蚀皮膜由外向内逐渐降低氧分压时,其氧化物稳定存在的方式依序为氧平衡解离压最高的 Fe0s,之后为 NiD、Fe04、CrOs,最后才是氧平衡解离压最低的 Sio.由于腐蚀之初期是先形成 CrO层,而 NiD之氧平衡解离压又大于 CrOs,所以必须当腐蚀皮膜发生 图9沉积 2mg/cm NaCl在 2005DSS试片于 850℃下经1min高温腐蚀表面 SEI照片及 EDX分析(%)a)表面形态,b)a图之放大,A点成分:50.70Fe-30. 340-14. 34Cr4. 61Ni,B点成分:20.37Fe-10. 04Cr-47.83Na-21. 76C1 Fig 9SEImicrograph of scale on the 2055 DSS alloy cormded with 2 mg/cmNaCl coating at 850℃ for 1 min (a), (b)magnification of (a) and the composition detected by EDX (%, by mass) on position A: 50. 70Fe-30. 340-14.34Cr-4. 61Ni and B: 20. 37Fe-10.04Cr47. 83Na-21.76C1 破裂,皮膜内侧氧分压大于 Ni 之氧平衡解离压时,或因铬被选择性地氧化流失后,才得以生长出NiO.实验表明,仅对850℃腐蚀的皮膜才能于CrO;层内侧检测出 ND. 至于 SD,则因它的氧平衡解离压低于 CrOs,且不为 CrO,的所隔绝,故Si 可能在式片表面氧化皮膜 CrOs层底下被XRD检测出. 3.3短时间腐蚀状况探讨 按图 6,对2205 DSS于 500 vppm(g) NaCl流动气氛炉中之550°短时间双相腐蚀,其y相与α相皆出现了表面颜色的变化.虽然由颜色变化的趋势可看出y相的腐蚀速率较α相为快,但并不能代表y相有优先腐蚀现象.因为在金相图中颜色的深浅只代表生成物厚度多寡,无法判断何相优先腐蚀.又从图9a的试片表面 SEl态,当可验证腐蚀产物从晶界开始生成,并往较浅色的Y相发展,而较深色的α相并未发现此现象,表明y相的腐蚀速率确比α相的的.图7于850℃下腐蚀之试片表面颜色变化及图9b的试片表面 SEI形态均与550℃的状况相似。可见此温度下的腐蚀顺序与速率应与550℃时相同.然而,经过长时间的腐蚀后,α相与Y相的腐蚀速率并没有明显的不同,这可由 图4基材的截面金相形态获得验证. 对沉积 2 mg/cmNaCl之试片经短时间腐蚀(1min),从图9可明显看到由晶界处长出星状散布的生成物.在此情况下,虽无法判断是何相优先 腐蚀,但仍可推测氯化钠含量的多寡应是影响腐蚀速率的主要因素,只有在环境中 NaCl量很少,即腐蚀驱动力(driving force)较小时候才能发现其双相腐蚀速率的不同. 综上:1)就结构的观点而言,α相为 BCC结构,y相为 FCC结构.虽然氧在 BCC结构中的扩散速率较快,但其原子间隙较小,不易容纳氧原子,而FCC结构因有较大的空隙,捕获氧的能力较强,故V相腐蚀速率较快. 2)可据 Kp值的大小来比较不同元素间的氧化速率,铁、镍、铬于1000℃时的 Kp值分别为4.8×1072.9×10及1×10"g /cm/s [121.由于铁在双相中的含量相近,故可视为其对双相之腐蚀影响相同.镍的 Kp值较铬约大1个数量级(order),且镍比铁、铬有较高的溶氧量和较高的氧扩散系数,因此增加镍含量有助于氧化物形成.故含镍量高的y相较易形成氧化物或氯化物,而成为优先腐蚀之对象。由此亦可推论y相的腐蚀速率应会较α相为快. 3)据表1,对2205DSS的α、y相,其各元素成分含量差别都在5%以内,且两相之Cr元素含量均在20%以上,唯有在腐蚀驱动力很小的时候,才能表现出由于元素成分含量差异性所造成之影响.即如图9,对沉积 2 mg/cmNaCi 1min短时间腐蚀,并无法观察出双相的腐蚀速率之不同,但试片是在500 vppm NaClg)空气气氛炉中作高温腐蚀试 验,故可区分出双相腐蚀速率之不同(见图6.图7之金相照片变化). 4丝结论 1)2205 DSS于 550℃至850℃的高温腐蚀环境下其腐蚀速率随温度之上升而增加,腐蚀动力学遵守物线定律且金属离子扩散为腐蚀反应的控制步骤. 2)沉积氯化钠的2205 DSS,其高温腐蚀机制可分为两阶段:一为初期反应,包括沉积盐熔融后完全覆盖金属表面之氯氧化反应;二是熔盐挥发后氯化再氧化为主导之腐蚀机制.温度愈高,热腐蚀现象愈严重. 3)3个不同温度下的腐蚀产物由外而内分别为 Fe O /Fe:04 /Cr Os的氧化皮膜结构,在700℃及850℃的腐蚀产物于靠近基材侧另有 FeCr0尖晶石相的生成,合金元素硅于合金表面氧化形成Sio,在腐蚀皮膜破裂后或氧扩散进入腐蚀皮膜内时,镍于合金表面氧化形成N. 4) 2205 DSS于高温腐蚀环境下,没有沿晶腐蚀或内侵蚀现象发生. 5)不论是沉积了 2 mg/cmNaCl的或者在 500vppm NaClg)的流动气氛下,皆无法分辨α、y相的腐蚀顺序.氯化钠含量的多寡才是影响腐蚀速率的主要因素,只有在环境中 NaCl量够少时才能于短时间腐蚀发现相会比α相较快速腐蚀的现象. ( 致谢:本研究感谢国科会补助经费 (NSC-92-2216-E- 011-026)使本研究得以顺利完成,特此致谢. ) ( 参考文献 (Reference s): ) ( [1 ] DanielPL, Bama JL, B lue JD. F u mace- wall corm-sion i n refuse - fired boilers [A ] . Proceedings National ) ( W aste Processing Conference[ C ] . 1986,221~ 2 28. ) ( 2T Metals Handbook,9th Ed Vol 13 - "Corio sion"M. Ohio, U SA: ASM In t ernational, (1987) p. 891. ) ( 31 BirksN,MeierGH. Introduction to High TemperartureOxidation ofMetalsM. U SA: Edward A mold P ub L td.1983. 1 46. ) ( ]4 LinJS Ho t corrosion o f Fe -N i -Cr alloys caused by NaCl deposits[D]. Taiwan: Taiwan University of Science and Technology, 1996. ) ( 5T Shinata Y, Takahash i F , Hashiura K NaC1- i nducedhotcormsion of stainless steels[J ] .Mater Sci Eng, 1986.87:399~405. ) ( [6] Hiramatsu N , U ematsu Y, Tanaka T, et a l Eff e cts ofalloying elements on NaCl - i n duced h o t corrosion of stainles s steels [J]. Mat e rSci Eng, 1 989, A120:319~328. ) ( [7] W ang C J , L ee J W, Kao C H. Corrosion P r evention for Industria l Safety and Envinonmental Control, ,V Vol 1 [A]. Edby Chan SL I, TsaiW T [M ] . Kaohsiumg Corsion Engineering A ssociation of the R. O . C, 19 9 5.141~146. ) ( 8T Lai G Y . H i gh te m perature corrosion of engineering al loys[J]. ASM,1990: 175. ) ( [9 Standard P ractice for Sample Static Oxidation Testing [S]. ASTM G54-81. ) ( 「101 W ang C J, Chang Y C, Su Y H.. The ho t co r iosion o f Fe-Mn-Al-C alloy with NaCl-Na, SO4 mixturescoating at 750 (C[J ]. Oxidation ofMetals, 2003, 59: 115~133. ) ( [11] Wood G C , W right IG , Hodgkiess T, et al Compari- son of th e oxidation of F e- C r, Ni-Cr an d Co- Cr alloys i n oxygen and water vapor[J ]. W o rkstoffe Korro- sion, 1970, 2 1:900. ) ( [12] Huang C L. H igh T emperature O xidation and CorrsionofMetallic Materials (in Chinese) [M] . Tainan: F u- Han Pub Ltd,1 9 88. 5 0~63. ) The High Temperature Coriosion of 2205Duplex Stainless Steel with NaCl Deposit PENG Fu-fu, WANG Chaurjeng , LN Yu-chang (D eparm ent ofM echanical Engineering, National Ta wan University ofScience and Technology, Ta ipei, Taiw en, China) Abstract: The objective of this study was to figure out the hot cormsion behavior of2205 duplex stainless steel(2205 DSS) within the temperature ranges from 550 to 850℃ in the static air condition with 2 mg/cm NaCl de-posit, and in the air atmosphere condition with a constant flow rate of 500 vppm NaClg), respectivelyExperi-mental results show that the hot corr sion kinetics met the parabolic rate law and the corrsion rate increased con-stantly with increasing temperatureThe scales fommed included FeO /Fe 04 /CrOs and FeCrO from outer lay-er to inner layer The sequence of fommation is independent of the envirnment temperature, but the So, andND can be found in the substrate of850℃specimen The coriosion sequence in two phase structure of 2205 DSSwas not influenced bya andy phases in the 2 mg/cm NaCl deposit due to complete corrsion and in the air atmospheres condition with a constant flow rate of 500 vppmNaClg). IIn the case of constant flow rate of 500 vppmNaClg), the corrsion rate in they phase was greater than that in thea phase, although the corrsion sequencewas not known Key words: Duplex stainless steel, 2205DSS, High-temperature cormsion ◎China Academic Journal Electronic Publishing House.All rights reserved. http://www.cnki.net

关闭-

1/8

-

2/8

还剩6页未读,是否继续阅读?

继续免费阅读全文产品配置单

武汉科思特仪器股份有限公司为您提供《2205双相不锈钢沉积氯化钠之高温腐蚀》,该方案主要用于合金中null检测,参考标准《暂无》,《2205双相不锈钢沉积氯化钠之高温腐蚀》用到的仪器有CS350M电化学工作站/电化学测试系统、CS300M电化学工作站、CS150M电化学工作站/测试系统。

我要纠错

推荐专场

相关方案

咨询

咨询