方案详情文

智能文字提取功能测试中

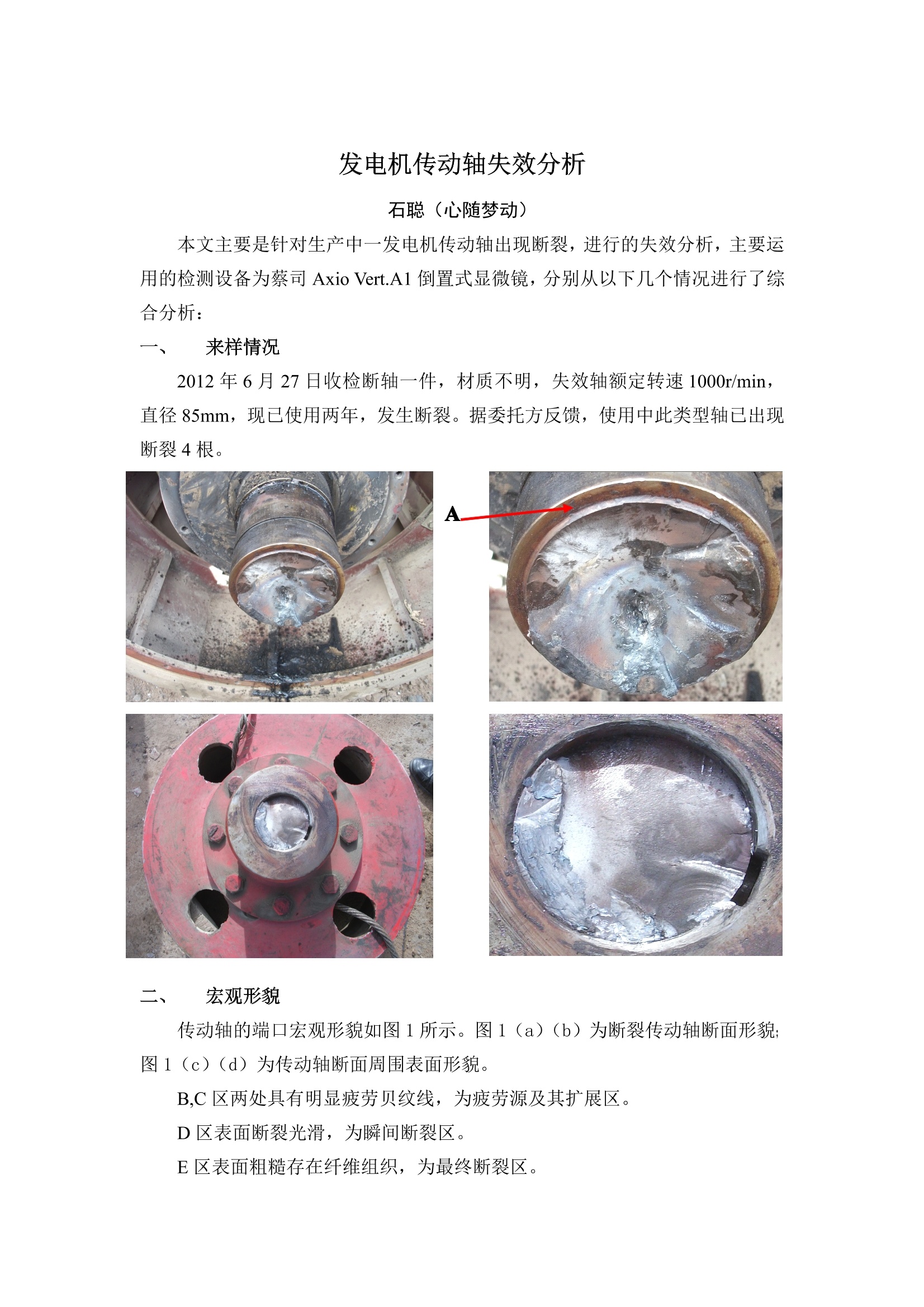

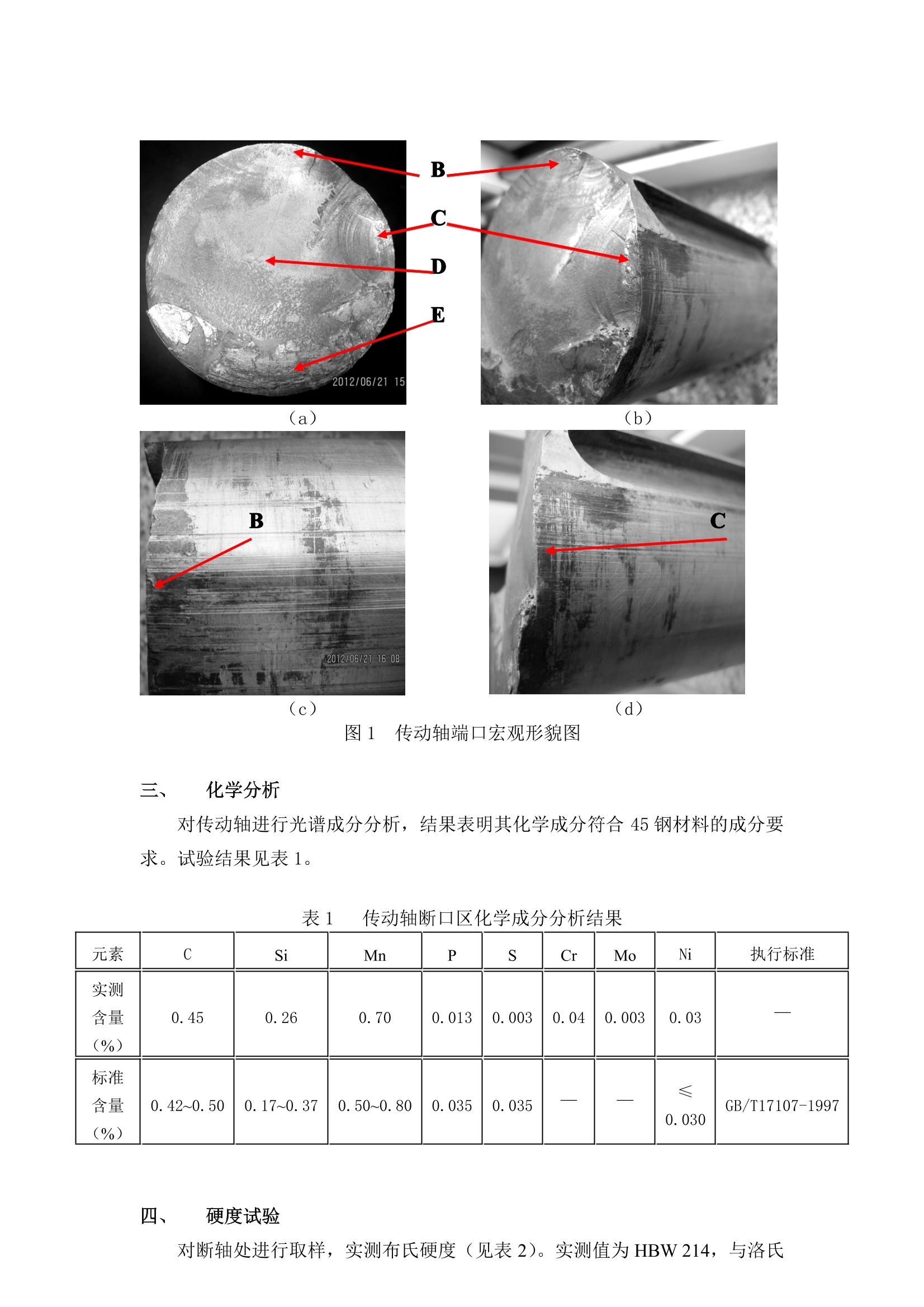

发电机传动轴失效分析 石聪(心随梦动) 本文主要是针对生产中一发电机传动轴出现断裂,进行的失效分析,主要运用的检测设备为蔡司 Axio Vert.A1 倒置式显微镜,分别从以下几个情况进行了综合分析: 一、 来样情况 2012年6月27日收检断轴一件,材质不明,失效轴额定转速1000r/min,直径85mm, 现已使用两年,发生断裂。据委托方反馈,使用中此类型轴已出现断裂4根。 二、 宏观形貌 传动轴的端口宏观形貌如图1所示。图1(a)(b)为断裂传动轴断面形貌;图1(c)(d)为传动轴断面周围表面形貌。 B,C区两处具有明显疲劳贝纹线,为疲劳源及其扩展区。 D区表面断裂光滑,为瞬间断裂区。 E区表面粗糙存在纤维组织,为最终断裂区。 图1 传动轴端口宏观形貌图 三、 化学分析 对传动轴进行光谱成分分析,结果表明其化学成分符合45钢材料的成分要求。试验结果见表1。 表1 传动轴断口区化学成分分析结果 元素 C Si Mn P S Cr Mo Ni 执行标准 实测含量(%) 0.45 0.26 0.70 0.013 0.003 0.04 0.003 0.03 标准含量(%) 0.42~0.50 0.17~0.37 0.50~0.80 0.035 0.035 ≤ 0.030 GB/T17107-1997 四、 硬度试验 对断轴处进行取样,实测布氏硬度(见表2)。实测值为 HBW 214,与洛氏 硬度换算对照结果小于 HRC 20。 表2 传动轴断口区硬度试验结果 HBW10/3000 1 2 3 平均值 实测值 208 216 218 214 五、 金相分析 取样位置: 在断口附近取样进行金相分析,疲劳源区及表面与心部显微组织均为铁素体和珠光体组成(见图2,图3)。通过金相组织分析判断,该轴是在正火状态下,未经调质处理直接投入使用。 检测设备为蔡司 Axio Vert.A1倒置式显微镜,,制样良好,组织图片清晰。 图2传动轴断口区金相组织 100X 图3传动轴断口区金相组织只 500X 六、 分析讨论 电机传动轴断区洛氏硬度检测结果表明,断区对应洛氏硬度值小于 HRC 20。该轴芯部的组织为铁素体+珠光体,说明该轴是在正火状态下,未经调质热处 理下使用,这与所测得轴的洛氏硬度基本吻合。说明该轴在工作中低于45#钢同类轴件的使用状态,是导致传动轴断裂的原因之一。 失效轴在承受旋转应力的作用下,由于轴的表面硬度较低,轴径变化较大,过渡圆角较小(A区),加上键槽过渡圆弧处的应力集中,使轴在正常工作应力下在键槽处过早的产生疲劳裂纹,随着循环转动载荷的作用,疲劳裂纹不断向基体内扩展,致使轴的有效承载尺寸减少,最终导致轴的断裂。 七、 结论 通过对传动轴的断裂情况分析,热处理工艺不合理致使材料机械性能未达到设计要求是导致传动轴发生疲劳断裂的主要原因之一。 由于轴的表面硬度较低,轴径变化较大,过渡圆角较小(A区),加上键槽过渡圆弧处的(B区、C区)应力集中,使轴在正常工作应力下在轴肩处过早的产生疲劳裂纹,也是导致传动轴断裂的主要原因之一。

关闭-

1/4

-

2/4

还剩2页未读,是否继续阅读?

继续免费阅读全文产品配置单

北京普瑞赛司仪器有限公司为您提供《发电机传动轴失效分析》,该方案主要用于轴承中null检测,参考标准《暂无》,《发电机传动轴失效分析》用到的仪器有检验级体视显微镜 Stemi 305、研究级体视显微镜 Stemi 508、研究级倒置式材料显微镜Axio Vert.A1、研究级智能全自动显微镜Axio Imager 2、专业图像(金相)分析系统。

我要纠错

推荐专场

立体显微镜、体视显微镜

更多相关方案

咨询

咨询