方案详情文

智能文字提取功能测试中

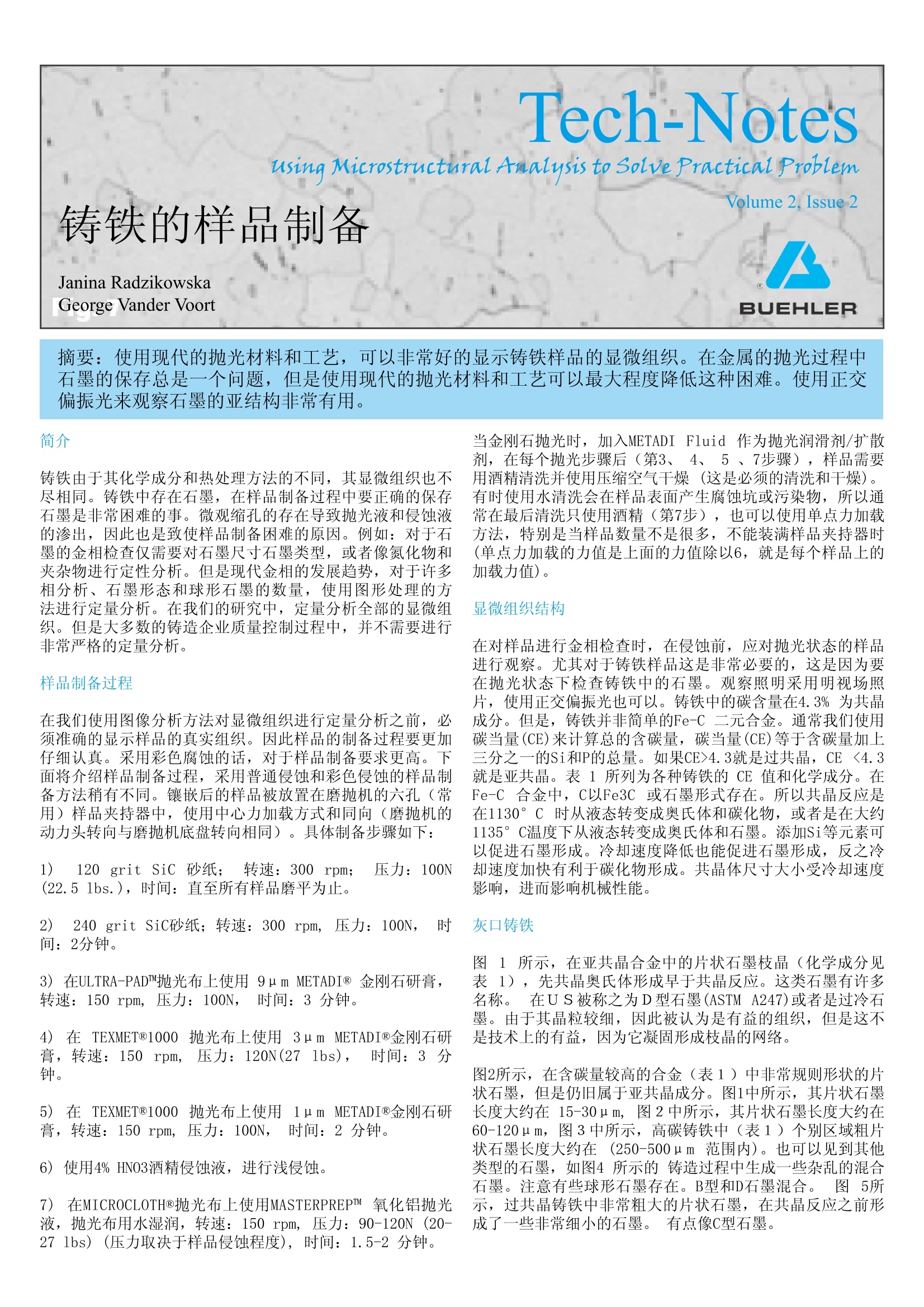

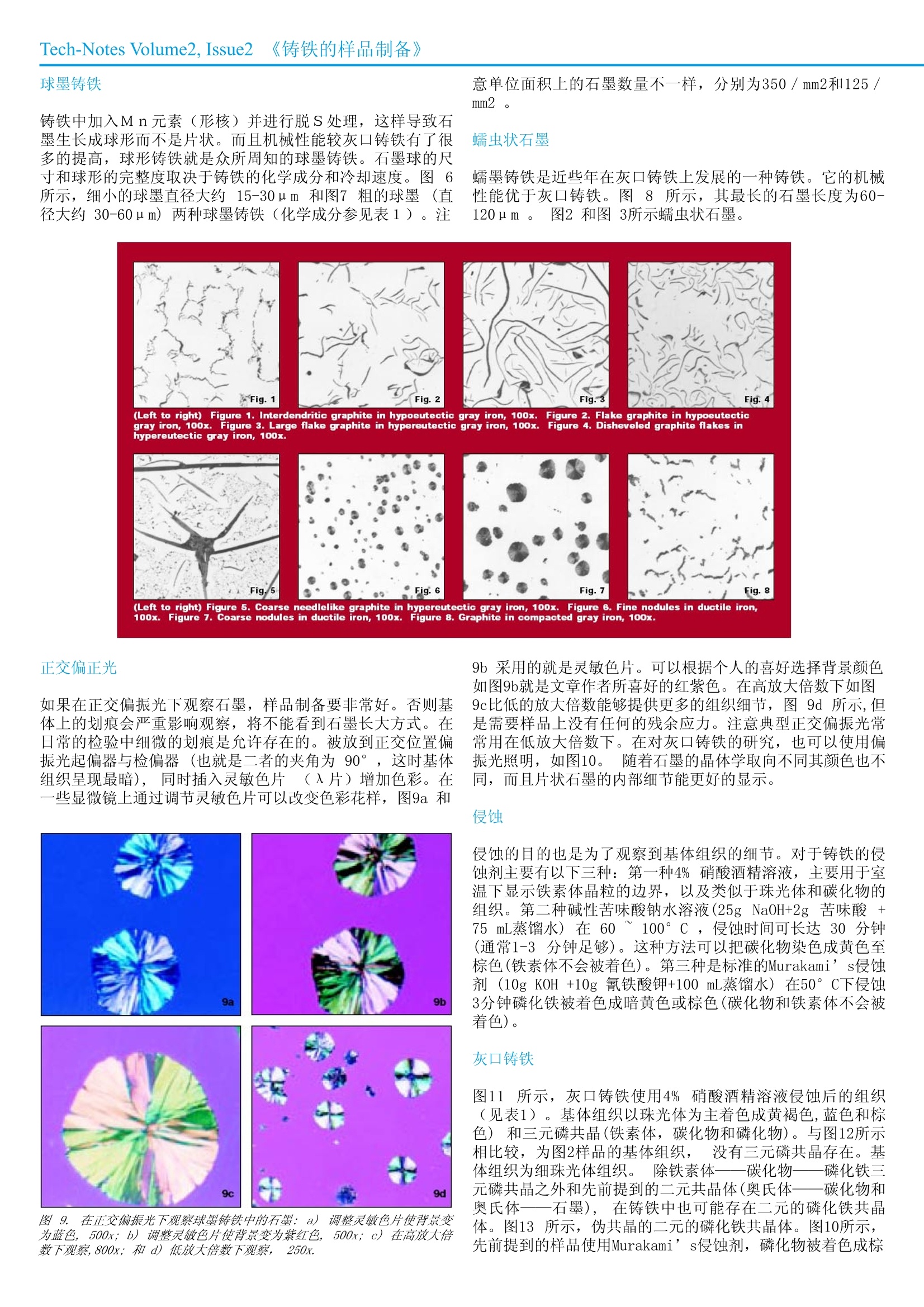

Tech-Notes Volume2, Issue2《铸铁的样品制备》 Tech-NotesUsingMicrostructural Analysis to Solve Practical ProplemVolume 2. Issue2 铸铁的样品制备 Janina RadzikowskaGeorge Vander Voort BUEHLER 摘要:使用现代的抛光材料和工艺,可以非常好的显示铸铁样品的显微组织。在金属的抛光过程中石墨的保存总是一个问题,但是使用现代的抛光材料和工艺可以最大程度降低这种困难。使用正交偏振光来观察石墨的亚结构非常有用。 简介 铸铁由于其化学成分和热处理方法的不同,其显微组织也不尽相同。铸铁中存在石墨,在样品制备过程中要正确的保存液石墨是非常困难的事。微观缩孔的存在导致拋光液和侵蚀液的渗出,因此也是致使样品制备困难的原因。例如:对于石墨的金相检查仅需要对石墨尺寸石墨类型,或者像氮化物和夹杂物进行定性分析。但是现代金相的发展趋势,对于许多相分析、石墨形态和球形石墨的数量,使用图形处理的方法进行定量分析。在我们的研究中,定量分析全部的显微组织。但是大多数的铸造企业质量控制过程中,并不需要进行非常严格的定量分析。 样品制备过程 在我们使用图像分析方法对显微组织进行定量分析之前,必须准确的显示样品的真实组织。因此样品的制备过程要更加仔细认真。采用彩色腐蚀的话,对于样品制备要求更高。下面将介绍样品制备过程,采用普通侵蚀和彩色侵蚀的样品制备方法稍有不同,镶嵌后的样品被放置在磨抛机的六孔(常用)样品夹持器中,使用中心力加载方式和同向(磨抛机的动力头转向与磨抛机底盘转向相同),具体制备步骤如下; 11) 120 grit SiC 砂纸; 转速:300 rpm; 压力:100N(22.5 lbs.),时间:直至所有样品磨平为止。 2) 240 grit SiC砂纸;转速:300 rpm,,压力:100N, 时间:2分钟。 3)在ULTRA-PAD抛光布上使用 9um METADI@ 金刚石研膏,转速::150 rpm,,,压力:100N, 时间:3分钟。 4)在 TEXMET@1000抛光布上使用33um METADI@金刚石研膏,转速:1150rpm, 压力::1120N(271lbs), 时间:3分钟。 5)在 TEXMET@1000抛光布上使用1um METADI@金刚石研膏,转速:150 rpm,压力:100N, 时间:2分钟。 6)使用4% HNO3酒精侵蚀液,进行浅侵蚀。 7)在MICROCLOTH@拋抛光布上使用MASTERPREPM氧化铝抛光液,抛光布用水湿润,转速:150 rpm,压力:90-120N(20- 27 lbs)(压力取决于样品侵蚀程度),时间:1.5-2分钟。 当金刚石抛光时,加入METADII Fluid作为抛光润滑剂/扩散剂,在每个抛光步骤后(第3、4、5、7步骤),样品需要用酒精清洗并使用压缩空气干燥(这是必须的清洗和干燥)。有时使用水清洗会在样品表面产生腐蚀坑或污染物,所以通常在最后清洗只使用酒精(第7步),也可以使用单点力加载方法,特别是当样品数量不是很多,不能装满样品夹持器时(单点力加载的力值是上面的力值除以6,就是每个样品上的加载力值)。 在对样品进行金相检查时,在侵蚀前,应对抛光状态的样品进行观察。尤其对于铸铁样品这是非常必要的,这是因为要在抛光状态下检查铸铁中的石墨。观察照明采用明视场照片,使用正交偏振光也可以。铸铁中的碳含量在4.3%为共晶成分。但是,铸铁并非简单的Fe-C二元合金。通常我们使用碳当量(CE)来计算总的含碳量,碳当量(CE)等于含炭量加上三分之一的Si和P的总量。如果CE>4.3就是过共晶, CE <4.3就是亚共晶。表1所列为各种铸铁的 CE值和化学成分。在Fe-C 合金中,C以Fe3C 或石墨形式存在。所以共晶反应是在1130°C时从液态转变成奥氏体和碳化物,或者是在大约1135°C温度下从液态转变成奥氏体和石墨。添加Si等元素可以促进石墨形成。冷却速度降低也能促进石墨形成,反之冷却速度加快有利于碳化物形成。共晶体尺寸大小受冷却速度影响,进而影响机械性能。 灰口铸铁 图11月所示,在亚共晶合金中的片状石墨枝晶(化学成分见表1),先共晶奥氏体形成早于共晶反应。这类石墨有许多名称。在US被称之为D型石墨(ASTM A247)或者是过冷石墨。由于其晶粒较细,因此被认为是有益的组织,但是这不是技术上的有益,因为它凝固形成枝晶的网络。 图2所示,在含碳量较高的合金(表1)中非常规则形状的片状石墨,但是仍旧属于亚共晶成分。图1中所示,其片状石墨长度大约在15-30um, 图2中所示,其片状石墨长度大约在60-120um, 图3中所示,高碳铸铁中(表1)个别区域粗片状石墨长度大约在 (250-500um 范围内)。也可以见到其他类型的石墨,如图4所示的铸造过程中生成一些杂乱的混合石墨。注意有些球形石墨存在。B型和D石墨混合。,图图5所示,过共晶铸铁中非常粗大的片状石墨,在共晶反应之前形成了一些非常细小的石墨。有点像C型石墨。 球墨铸铁 铸铁中加入Mn元素(形核)并进行脱S处理,这样导致石墨生长成球形而不是片状。而且机械性能较灰口铸铁有了很多的提高,球形铸铁就是众所周知的球墨铸铁,石墨球的尺寸和球形的完整度取决于铸铁的化学成分和冷却速度。图6所示,细小的球墨直径大约15-30以m 和图7粗的球墨(直径大约30-60um)两种球墨铸铁(化学成分参见表1)。注 意单位面积上的石墨数量不一样,分别为350/mm2和125/mm2. 蠕虫状石墨 蠕墨铸铁是近些年在灰口铸铁上发展的一种铸铁。它的机械性能优于灰口铸铁。图8所示,其最长的石墨长度为60-120um。o图2禾图3所示蠕虫状石墨。 如果在正交偏振光下观察石墨,样品制备要非常好。否则基体上的划痕会严重影响观察,将不能看到石墨长大方式。在日常的检验中细微的划痕是允许存在的。被放到正交位置偏振光起偏器与检偏器(也就是二者的夹角为90°,这时基体组织呈现最暗),同时插入灵敏色片(入片)增加色彩。在一些显微镜上通过调节灵敏色片可以改变色彩花样,图9a和 图9.在正交偏振光下观察球墨铸铁中的石墨:a)i调整灵敏色片使背景变为蓝色,500x; b) 调整灵敏色片使背景变为紫红色,500x;c) 在高放大倍数下观察,800x;和d)低放大倍数下观察, 250x. 9b 采用的就是灵敏色片。可以根据个人的喜好选择背景颜色如图9b就是文章作者所喜好的红紫色。在高放大倍数下如图9c比低的放大倍数能够提供更多的组织细节,图9d所示,但是需要样品上没有任何的残余应力。注意典型正交偏振光常常用在低放大倍数下。在对灰口铸铁的研究,也可以使用偏振光照明,如图10。随着石墨的晶体学取向不同其颜色也不同,而且片状石墨的内部细节能更好的显示。 侵蚀 侵蚀的目的也是为了观察到基体组织的细节。对于铸铁的侵蚀剂主要有以下三种:第一种4%硝酸酒精溶液,主要用于室温下显示铁素体晶粒的边界,以及类似于珠光体和碳化物的组织。第二种碱性苦味酸钠水溶液(25g Na0H+2g 苦味酸+75ml蒸馏水)在60~100°C,侵蚀时间可长达30分钟(通常1-3分钟足够)。这种方法可以把碳化物染色成黄色至棕色(铁素体不会被着色)。第三种是标准的Murakami’s侵蚀剂(10g KOH +10g 氰铁酸钾+100 mL蒸馏水)在50°C下侵蚀3分钟磷化铁被着色成暗黄色或棕色(碳化物和铁素体不会被着色). 灰口铸铁 图111所示,灰口铸铁使用4%硝酸酒精溶液侵蚀后的组织(见表1)。基体组织以珠光体为主着色成黄褐色,蓝色和棕色)和三元磷共晶(铁素体,碳化物和磷化物)。与图12所示相比较,为图2样品的基体组织,没有三元磷共晶存在。基体组织为细珠光体组织。除铁素体——碳化物-——磷化铁三元磷共晶之外和先前提到的二元共晶体(奥氏体——碳化物和奥氏体——石墨),在铸铁中也可能存在二元的磷化铁共晶体。图13所示,伪共晶的二元的磷化铁共晶体。图10所示,先前提到的样品使用Murakami’s侵蚀剂,磷化物被着色成棕 色,而铁素体没有被着色。 图10.(上)片状石墨,正交偏振光+灵敏色片,200x。图11.(下)灰口铸铁显微组织,珠光体基体+三元共晶体(4%硝酸酒精溶液,250x).大的白色颗粒(箭头c)是碳化物,在此区域附近(箭头-fp)是铁素体+磷化铁 Fig. 13 图12.(上)经4%硝酸酒精溶液侵蚀后,珠光体基体的灰口铸铁样品100x。图13.(下)灰口铸铁样品包含二元铁素体- -磷共晶和被染色的磷化物侵蚀剂: Murakami's 热侵蚀 100x。 球墨铸铁 根据化学成分的不同和铸造时的冷却速度不同,球墨铸铁可以有各种基体组织。图14所示为铁素体基体,4%硝酸酒精溶液侵蚀。图15所示为珠光体基体并且在石墨周围有铁素体存在。图16所示在石墨周围存在非常少的铁素体。 白口铸铁 图17所示白口铸铁侵蚀后的显微组织,常用侵蚀剂是4%硝酸酒精溶液。注意:碳化物枝晶(白色)有时会呈现Widmanstatten (‘spiky’)形貌。先共晶体氏体形成于共晶反应之前(从液相转变成奥氏体和碳化物),随后冷却至共析温度大约723°C 后,转变成珠光体和碳化物。图12所示,经4%硝酸酒精溶液侵蚀后,在高放大倍数下观察。侵蚀后清晰显示块状碳化物的轮廓。实际上,碳化物不容易受到侵蚀,但是其周围组织受到侵蚀。由于碳化物与周围组织高度不同产生“台阶”导致光线的散射。注意由于局部的贫碳在碳化物颗粒周围是铁素体,珠光体被着色。图18b所示,使用碱性苦味酸钠溶液侵蚀样品,块状碳化物被着色成棕色。珠光体中的碳化物被染成黄褐色和蓝色,铁素体没有被染色。 图14.(上)铁素体基体的球墨铸铁,侵蚀剂:4%硝酸酒精溶液,100x。(注意铁素体晶粒的边缘),侵蚀剂:4%硝酸酒精溶液,, 100x。图15.:(中)大量铁素体+珠光体基体的球墨铸铁,侵蚀剂:4%硝酸酒精溶液, 100x。图16.(下)珠光体基体的球墨铸铁有少量铁素体,侵蚀剂:4%硝酸酒精溶液, 100x。 铸铁样品,图17:a)侵蚀剂:4%硝酸酒精溶液和 b)侵蚀剂:碱性苦味酸钠溶液。 结论 使用现代的抛光材料和工艺,可以非常好的显示铸铁样品的显微组织。在金属的抛光的过程中石墨的保存总是一个问题 但是使用现代的抛光材料和工艺可以最大程度降低这种困难。使用正交偏振光来观察石墨的亚结构非常有用。侵蚀用于显示基体组织。 在此主要讨论使用具有选择性的侵蚀剂可以在样品表面形成彩色的薄膜,这是常用的方法,关于此更多的细节,在以后继续讨论。.. Table 1: Composition of Cast Irons (Wt.%, balance Fe) Figure No. Si Mn P S Ni Mg Cu Other CE 1 2.1 2.8 0.38 0.06 0.03 - 3.05 2,12 2.8 1.85 1.05 0.04 0.025 - - - 3.43 3 3.5 2.95 0.40 0.08 0.02 0.13 - 0.15 4.51 4 3.5 2.7 0.55 0.13 0.02 - 0.030 - 0.46 Al 4.44 5 4.3 1.5 0.5 0.12 0.08 - - - 4.84 6 3.45 2.55 0.30 0.04 0.01 0.80 0.07 0.55 4.31 7 3.6 2.9 0.14 0.04 0.02 0.16 0.06 - 4.58 8 3.7 2.3 0.21 0.03 0.01 0.82 0.02 - 4.48 9 3.6 2.9 0.14 0.04 0.02 0.16 0.06 - 4.58 10, 13 3.3 1.64 0.31 1.42 0.11 -. - - 4.32 11 3.3 1.9 0.3 0.49 0.04 - - 1.2 4.10 14 3.7 1.25 0.03 0.02 0.02 0.24 0.06 - 4.12 15 3.7 1.25 0.2 0.02 0.02 0.22 0.06 - 4.12 16 2.8 2.8 0.2 0.045 0.02 0.88 0.04 0.48 3.75 17,18 3.0 2.7 0.45 0.07 0.025 - - - Te to 3.92 mould 问题一:在侵蚀铸铁样品后,在铁素体组织上有划痕存在,怎样解决这个问题? 回答:铁素体上出现划痕是因为样品制备过程有问题。基于先前所说的样品制备步骤,第一步必须去除切割过程产生的损伤层。如果你使用带锯或电动弓锯,其损伤层要比使用砂轮切割机产生的损伤层要大。第一步必须去除这些损失层。粗砂纸对于金属损伤层去除最好,但是每一步又产生损伤层,抛光步骤对于材料的去除较小。如果划痕源自细砂纸的磨光步骤,可以使用细小的金刚石抛光剂去除这些划痕,也可以使用氧化铝抛光膏,但是如果划痕较深,那么就必须返回到粗砂纸磨光步骤。许多金相工作者喜欢在样品制备的最后阶段一次或多次使用侵蚀——抛光——侵蚀这样的过程,这对于去除金属的塑性流变和细小的划痕有益处。但会加剧浮凸和样品边缘倒圆。我们不建议多次使用这样的步骤。 问题二:我在抛光和侵蚀铸铁样品时,在样品表面总是会有些污染,如何避免这种问题? 回答:铸铁样品污染问题总是存在,特别是当你使用“硬”水清洗样品尤其如此。在干燥样品前,先用蒸馏水然后用酒精清洗样品。使用热水比温水通常会导致样品污染更严重。样品抛光后使用棉球蘸上清洁剂擦拭样品,随后用蒸馏水冲洗样品,然后用酒精冲洗,最后使用热风干燥样品,这样可以解决上述问题。如果还不行的话,在最终的清洗步骤中不要使用水。只能使用酒精、煤油或矿物质溶剂。侵蚀后的样品要避免被污染,避免使用水——只使用酒精。对于样品的污染和蚀坑问题,采用煮沸的碱性的苦味酸钠溶液来解决。解决此问题唯一的方法是:在侵蚀剂中加入EDTA(乙二胺四醋酸)加入量为(大约2g/100 mL)。有时也可以采用超声波清洗方法去除污染,清洗液使用 2-3% EDTA 水溶液。... 问题三:抛光前按照常规的SiC砂纸顺序进行手动磨光,可是石墨不能很好保存。是不是什么地方做的不对? 回答:新的SiC砂纸开始时去除速率很快,但是磨损也很快。如果同时磨光4~6个样品,其寿命也就是1分钟左右。随后其去除速率快速下降,其去除速率下降到更细的砂纸甚至没有磨削能力,同时摩擦热会增加。如果你继续使用这样的砂纸,石墨会从样品上脱离,这就是问题所在。检查样品制备磨光和抛光整个过程,找出问题的根源。较细的砂纸其磨削能力低而且也更容易损耗。特别是600grit以上(更细)的砂纸。当然,在抛光阶段石墨也有可能脱落。因此要检查样品制备的每一个步骤,找出问题所在。短绒毛或者无绒毛抛光布也许对于石墨的保留更好。润滑是非常重要的,抛光阻力太大是没有好处的。.. 问题四:如果我按照通常的SiC砂纸磨光顺序来制备铸铁样品,怎样做才能正确保留石墨? 回答:许多年来,我们一直按照120, 2240, 320, 400,和 600g来麻光rit SiC 砂纸顺序来磨光铸铁样品。 可是在每个步骤中都使用水的话,样品上的石墨将被拋掉。有些人使用600 grit砂纸时,宁愿多用几种砂纸,也不愿意用水。另些人在120,240, 和320 grit砂纸磨光时加水,在使用400和600 grit砂纸时不加水。这样做最大的缺点是可能会导致样品的过热。现代的方法是采用上述文章中所提到的适合的抛光织物避免这种缺点,并正确保留石墨。.. 如果你有问题希望得到解决,或者你有解决某一问题的办法并认为对我们的读者有帮助,请写邮件到以下地址: ( BUEHLER ASIA ) Benny Leung benny.leung@buehler.com.hk ( R oom 3, 5 / F Vogue C e ntre, 696 Castle Peak R o ad, L a i C hi Kok,Kowloon, HK ) Web Site: http://www.buehler-asia.com Thomas Li Thomas.li@buehler.com ( Room C 0 205, Building C, College of materials s c ience andengineering, Tianjing U n iversity, China ) ( We b Sit e : http: / /ww w .buehler-asia.com )

关闭-

1/5

-

2/5

还剩3页未读,是否继续阅读?

继续免费阅读全文产品配置单

广州领拓贸易有限公司为您提供《铸铁中金相样品制备检测方案(切割机)》,该方案主要用于铁中理化分析检测,参考标准《暂无》,《铸铁中金相样品制备检测方案(切割机)》用到的仪器有ISOMET 4000/5000型线性精密切割机、ECOMET系列磨/抛机和AUTOMET系列自动工作头(ECOMET系列已停产)。

我要纠错

推荐专场

相关方案

咨询

咨询