方案详情文

智能文字提取功能测试中

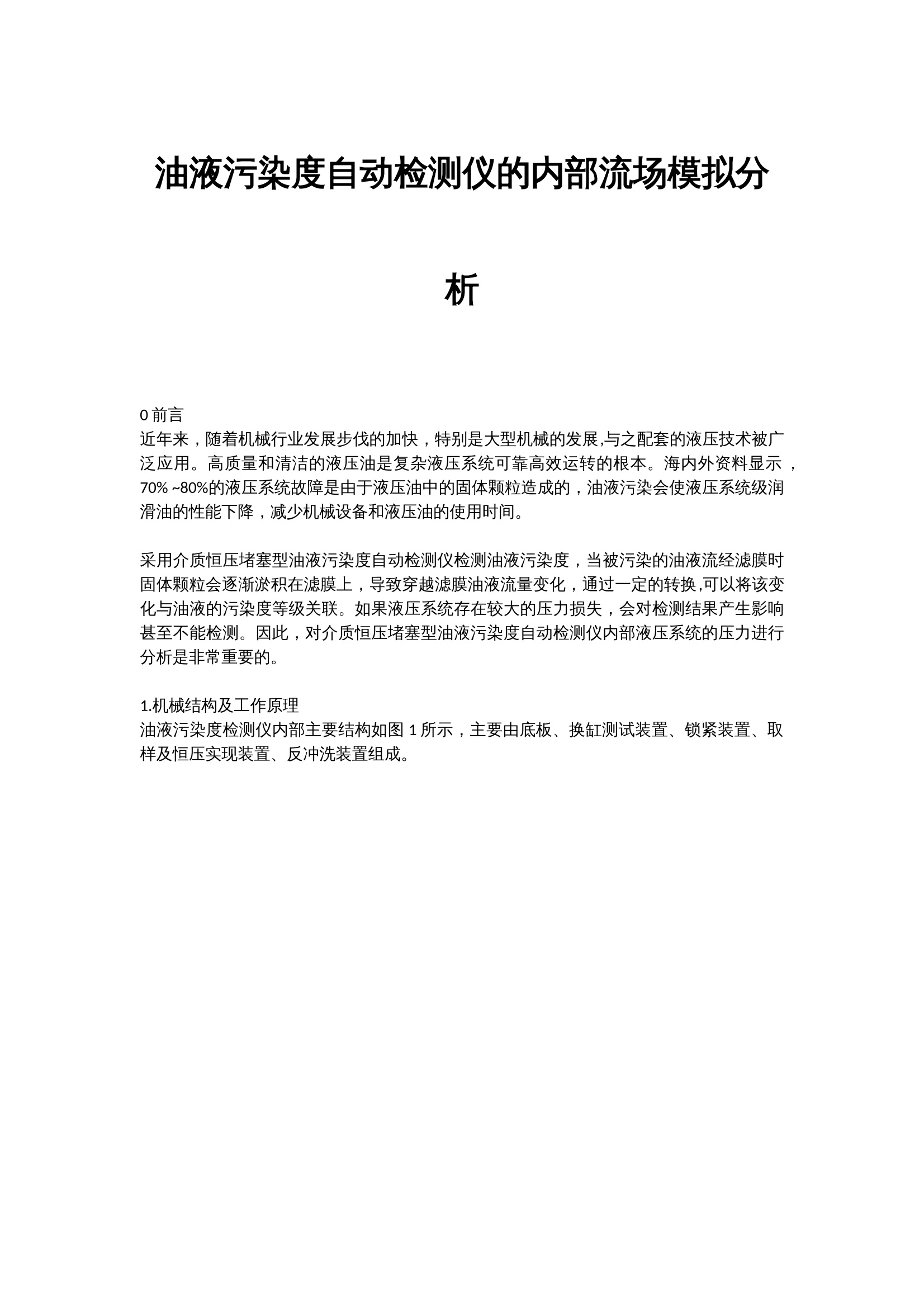

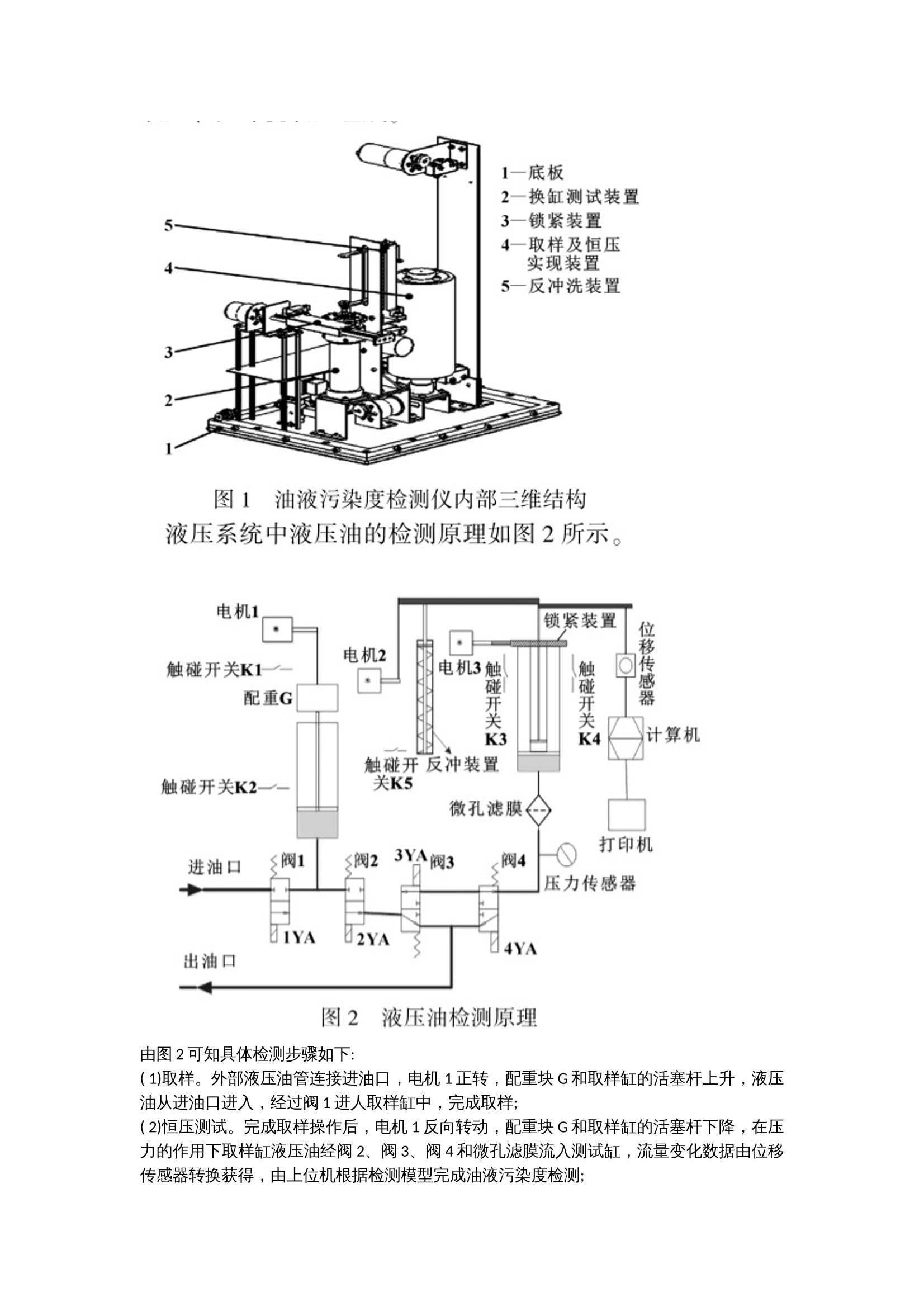

油液污染度自动检测仪的内部流场模拟分析 0前言 近年来,随着机械行业发展步伐的加快,特别是大型机械的发展,与之配套的液压技术被广泛应用。高质量和清洁的液压油是复杂液压系统可靠高效运转的根本。海内外资料显示,70% ~80%的液压系统故障是由于液压油中的固体颗粒造成的,油液污染会使液压系统级润滑油的性能下降,减少机械设备和液压油的使用时间。 采用介质恒压堵塞型油液污染度自动检测仪检测油液污染度,当被污染的油液流经滤膜时,固体颗粒会逐渐淤积在滤膜上,导致穿越滤膜油液流量变化,通过一定的转换,可以将该变化与油液的污染度等级关联。如果液压系统存在较大的压力损失,会对检测结果产生影响,甚至不能检测。因此,对介质恒压堵塞型油液污染度自动检测仪内部液压系统的压力进行分析是非常重要的。 1.机械结构及工作原理 油液污染度检测仪内部主要结构如图1所示,主要由底板、换缸测试装置、锁紧装置、取样及恒压实现装置、反冲洗装置组成。 由图2可知具体检测步骤如下: ( 1)取样。外部液压油管连接进油口,电机1正转,配重块G和取样缸的活塞杆上升,液压油从进油口进入,经过阀1进人取样缸中,完成取样; ( 2)恒压测试。完成取样操作后,电机1反向转动,配重块G和取样缸的活塞杆下降,在压力的作用下取样缸液压油经阀2、阀3、阀4和微孔滤膜流入测试缸,流量变化数据由位移传感器转换获得,由上位机根据检测模型完成油液污染度检测; (3)反冲洗滤膜。当测试完成后,滤膜上可能比较脏,会对下次测量结果产生影响,所以需要对滤膜进行反冲洗,由电机⒉驱动反冲洗装置对滤膜进行反冲洗,测试缸中油液经滤膜和阀4排出; (4)取样缸排油。检测完成后,应将取样缸中多余的待测油液排除,以便测量不同级别的油液,取样缸中剩余油液可通过配重块产生的压力经阀2和阀3排出。 介质恒压堵塞型油液污染度检测仪还可以根据待测油液的污染度等级自动切换测试缸。当待测样液较为干净时(小于NAS9级),用大缸测试,当样液较脏时(大于等于NAS 9级),使用小缸检测,大小缸的切换通过电机3的正反转带动锁紧装置实现。 2 流场模拟分析 在液压系统中存在压力损失,压力损失的大小影响着系统的发热及工作压力。在介质恒压堵塞型油液污染度检测仪中,压力损失会影响油液污染等级检测。文中利用流体分析软件,对取样缸接头和滤膜之间的管路系统、测试缸接口处的压力分布进行仿真分析。 2.1模型的建立 油液污染度检测仪的管路系统简单,主要由二通阀、三通阀、压力传感器、取样缸、测试缸等连接而成,主管路系统的内径即为尼龙软管的内径2.5 mm。为便于计算,对阀内部结构进行简化,统一为通径2mm的圆形管路,简化后管路如图3和图4所示。 2.2网格划分 将油路模型导入ICEM CFD中,定义边界 IN、oUT1、OUT2,设置部件网格尺寸,如图5所示,最大尺寸为0.35 mm,其余保持默认。在管路交叉线处加密网格,以提升网格质量。 尺寸参数设置完成后,进行网格划分。选择四面体网格,网格类型选择Tetra/Mixed,生成网格的方法采用Robust,生成的网格如图6所示。 由于整个油路系统较长,全局显示模型时网格细节不能清晰显示,需要局部放大,以便清晰地呈现结果,局部放大如图7所示。 通过Quality对生成的网格进行质量检测,检测结果如图8所示,可以看出:网格质量在0.3以上,满足使用要求。 2.3流场分析 2.3.1 求解计算 将生成的网格导入,定义流体材料为10号液压油,密度为850 kg/m',黏度为0.085 Pa · s。流场模拟中的基本设置如下: ( 1)模块选择。Time选择Steady,Models选择Viscous模型中的K-s ( 2 EQN),算法用SIMLPEC,初始化方法采用Standard Initialization ; ( 2)边界条件的设置。进口采用压力入口,压力为0.3 MPa;出口采用压力出口,经计算,测试缸大缸运行需克服5.14 N载荷,已知大缸内径为36mm,因此需克服的压力p为0.005 MPa,考虑摩擦及位移传感器拉力,出口压力值p取0.01 MPa; (3)监视器设置。残差值设置为1×10-,设置迭代步数为150。 运行计算后.得到输出结果如图9所示。 由图9可知:油液在液压管路系统中流动平稳,没有回流现象。 2.3.2 液压管路系统流场分析 从创建模型的中心面来观察流体的运动,中心面压力分布云图如图10所示。 由图10可知:压力过渡较平稳,没有较大幅度的波动,压力变化较大的区域在靠近滤膜处,将图中靠近滤膜处的区域(即三通接口和测试缸接头处)放大,如图11所示。 由图11可知:在靠近测试缸滤膜处压力变化较大,而在与压力传感器连接处压力变化不大。 采用相同的方法得到油液在管路中的速度云图如图12所示。为方便观察分析,将图12中速度变化较大的地方进行局部放大,如图13所示。 从图12和图13中可以清楚地看到:最大流速发生在靠近滤膜处,而在与压力传感器连接处速度较小,与压力分布相对应。 2.3.3测试缸接口处流场分析 采用与油液污染度检测仪管路系统相同的分析方法,得到测试缸接口到大活塞头的流道模型,网格划分如图14所示。 与第2.3.2节方法相同,仿真后得到的压力云图和速度云图如图15所示,压力变化不大,在适用范围以内,验证了设计的合理性。 3结论 本文作者主要对介质恒压堵塞型油液污染度检测仪的内部机械结构和工作原理进行了阐述。利用FLUENT对油路系统取样缸接头和滤膜之间的管路系统、测试缸接口处进行压力分布仿真,确定各部分压力分布情况。仿真结果表明:油路系统压力变化较为平稳,取样缸接头和滤膜之间的管路系统、测试缸接口处两部分压降极小,而滤膜两端压力差比较大,使得在滤膜堵塞的情况下,流体能在压差作用下通过滤膜。 近年来,随着机械行业发展步伐的加快,特别是大型机械的发展,与之配套的液压技术被广泛应用。高质量和清洁的液压油是复杂液压系统可靠高效运转的根本。海内外资料显示,70% ~80%的液压系统故障是由于液压油中的固体颗粒造成的,油液污染会使液压系统级润滑油的性能下降,减少机械设备和液压油的使用时间。 采用介质恒压堵塞型油液污染度自动检测仪检测油液污染度,当被污染的油液流经滤膜时,固体颗粒会逐渐淤积在滤膜上,导致穿越滤膜油液流量变化,通过一定的转换,可以将该变化与油液的污染度等级关联。如果液压系统存在较大的压力损失,会对检测结果产生影响,甚至不能检测。因此,对介质恒压堵塞型油液污染度自动检测仪内部液压系统的压力进行分析是非常重要的。

关闭-

1/9

-

2/9

还剩7页未读,是否继续阅读?

继续免费阅读全文产品配置单

得利特(北京)科技有限公司为您提供《油液中污染度检测方案(其它石油专用分析仪器)》,该方案主要用于其他中理化分析检测,参考标准《暂无》,《油液中污染度检测方案(其它石油专用分析仪器)》用到的仪器有GB/T18854/ISO4406油液污染度检测仪。

我要纠错

相关方案

咨询

咨询