方案详情文

智能文字提取功能测试中

第一部分 表面清洗化学品(Clean Chemical) 晶圆加工过程中,为避免受到颗粒物、有机物、金属、静电释放等污染影响,硅片表面清洗过程不可或缺。按照普遍使用的标准RCA 清洗流程,清洗过程主要包括四个步骤,清洗液主要是超纯水和四种混合溶液。一是SPM 溶液,由硫酸和双氧水按照1:1 或者4:1 组成,在120~150℃温度下,可以将金属氧化后溶于清洗液,并能将有机物氧化生产二氧化碳和水,可以去除硅片表面的有机污染物和部分金属。二是DHF 溶液,由氢氟酸和超纯水按照1:10 或者1:50 组成,在20~50℃条件下,可以除去硅片表面的自然氧化膜,同时,附着在自然氧化膜上的金属可以被溶解到清洗液中。DHF 溶液不会腐蚀硅表面,还可以抑制氧化膜的生成。三是SC-1 溶液,由氨水、过氧化氢和超纯水按照1:1:5 的比例组成,在80~90℃条件下,可以去除硅片表面的有机物、金属和颗粒。四是SC-2 溶液,由盐酸、过氧化氢和超纯水按照1:1:6 的比例组成,在80~90℃条件下,可以去除硅片表面的金属和碱金属。在清洗流程中,对仪器、管路、器皿进行清洗时,还经常需要用到电子级硝酸。硫酸、双氧水、氢氟酸、盐酸、氨水、硝酸这类湿电子化学品,由于与晶圆直接接触并大量使用,纯度要求非常高,其中的杂质金属离子、无机阴离子和铵根在SEMI 标准中都有明确的分级和限量标准。第二部分 晶圆制程化学品(Process Chemical) 晶圆制造过程中,光刻工艺约占整个集成电路制造成本的35%,是半导体制造中最核心的工艺。涉及到材料的包括多种溶剂、酸、碱、高纯有机试剂、高纯气体等。光刻胶是光刻过程的核心材料,光刻离不开光刻胶。光刻胶又称抗刻蚀剂,是半导体行业的图形转移介质,由感光剂、聚合物、溶剂和添加剂等四种基本成组成。将光刻胶旋涂在晶圆表面,利用光照反应后光刻胶溶解度不同而将掩膜版图形转移到晶圆表面,实现晶圆表面的微细图形化。光刻过程完成后,需要对晶圆表面的图案进行显影,显影后需要进行清洗。显影结束后,掩膜版的图形就被固定在光刻胶膜上并准备刻蚀,刻蚀就是通过光刻胶暴露区域来去掉晶圆最表层的工艺,在刻蚀后,图形就会被永久的转移到晶圆表面。目前在集成电路领域,对于高密度和大规模集成电路光刻相关材料主要有溶剂、显影剂、清洗剂、刻蚀剂和去胶剂,光刻胶常用溶剂有丙二醇甲醚/ 丙二醇甲醚醋酸酯(PGME/PGMEA)、异丙醇和N- 甲基吡咯烷酮(NMP);四甲基氢氧化铵是常见的正胶显影剂。 半导体材料拥有独特的电性能和物理性能,这些性能使得半导体器件和电路具有独特的功能。但半导体材料也容易被污染损害,细微的污染或是不纯净都可能改变半导体的性质,晶圆表面痕量的无机金属离子和非金属离子都会破坏半导体的导电性,使其失去原有的功能,影响芯片成品的可靠性和良品率。随着集成电路行业的不断发展,半导体线宽越来越小,特征图形尺寸越来越小,膜层越来也薄,对环境和试剂的要求也越来越高。光刻过程中使用的溶剂、显影剂、清洗剂、刻蚀剂和去胶剂等常用的湿电子化学品的杂质限量越来越低,对纯度的要求已经达到G4、G5 的水平,离子色谱和ICP-MS 是检测光刻胶及相关材料中痕量金属离子和非金属阴离子的常用工具。第三部分 晶圆基材和溅射靶材(Substrate and sputtered target materials)晶圆(wafer) 是制造半导体器件的基础材料。极高纯度的硅经过拉伸、切割、抛光等工序制备成为晶圆,晶圆经过光刻等一系列半导体制造工艺形成极微小的电路结构,再经切割、封装、测试成为芯片,广泛应用到各类电子设备当中。在半导体发展过程中晶圆材料经历了几代技术演变,第一代半导体的基材以硅和锗为主,第二代半导体以砷化镓和磷化铟为主,第三代半导体氮化镓和碳化硅为主。目前在半导体领域,硅基仍然是半导体器件和集成电路的主要衬底材料。12 吋硅晶圆抛光片的纯度超过9N,外延片和SOI 片的纯度要求更高。硅晶圆衬底材料质量控制有表面杂质污染、外延层和基体杂质测定。晶圆表面金属杂质污染的检测是按照SEMI E45 标准采用VPD( 气相分解法)- ICPMS 方法进行。辉光放电质谱法GD-MS 是固体材料高灵敏度直接分析的主要技术,被广泛应用于硅或碳化硅衬底基体中痕量杂质测定,同时可对碳化硅衬底或外延层进行深度扫描测定,以10 纳米到微米级的深度分辨对材料中超痕量杂质进行高灵敏度测定。晶圆在加工过程中,晶圆表面经过反复的的光刻和刻蚀后,在晶圆表面建立了数以千计的电子器件,同时在电子器件之间建立电路连接,形成多层的半导体结构,这需要在晶圆表面交替堆叠多层薄金属(导电)膜和介电(绝缘)膜,通常称为薄膜沉积,而导电膜沉积过程中需要用到金属溅射靶材。利用高速离子流在高真空条件下轰击溅射靶材表面,使靶材表面的原子一层一层地沉积在半导体芯片的表面上,然后再通过的特殊光刻工艺,将沉积在芯片表面的金属薄膜刻蚀成纳米级别的金属线,将芯片内部数以亿计的微型晶体管相互连接起来,从而起到传递信号的作用。半导体芯片行业是金属溅射靶材的主要应用领域之一,主要种类包括:铜、钽、铝、钛、钴和钨等高纯溅射靶材,以及镍铂、钨钛等合金类的溅射靶材。由于与晶圆表面直接接触,因此溅射靶材的纯度要求很高。 辉光放电质谱仪Element GD Plus GD-MS 的高流速Grimm 式离子源为溅射靶材提供快速高通量的分析,其高灵敏度、准确度以及高灵活性可完全满足半导体行业对于5-6N 高纯金属溅射靶材的测试要求。

关闭产品配置单

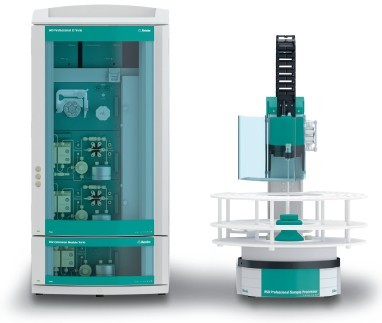

赛默飞色谱与质谱为您提供《半导体材料检测应用文集》,该方案主要用于半导体材料中表面清洗化学品;晶圆制程化学品;晶圆基材和溅射靶材检测,参考标准《暂无》,《半导体材料检测应用文集》用到的仪器有赛默飞 iCAP RQplus ICP-MS、赛默飞Dionex™ ICS-6000高压离子色谱系统、赛默飞ELEMENT GD Plus辉光放电质谱仪、赛默飞iCAP TQ电感耦合等离子体质谱仪。

我要纠错

推荐专场

ICP-MS电感耦合等离子体质谱

更多相关方案

咨询

咨询