社区=冬季=

第1楼2008/11/09

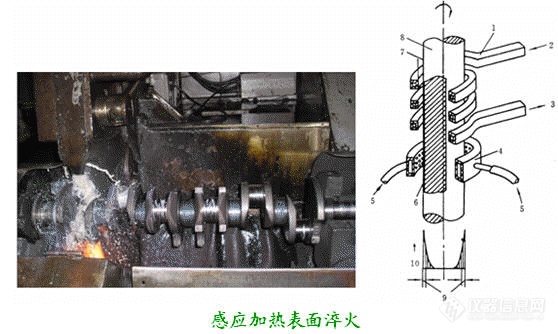

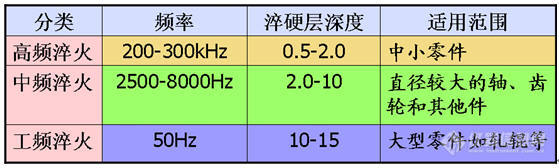

1)根据电流频率的不同,感应加热又可分为3类。

2)感应加热淬火的特点:

1) 加热速度快,工件不易脱碳,变形小;

2) 获得的马氏体组织极细,硬度高、脆性小、疲劳强度好;

3) 加热层深度易控制,可实现自动化批量生产。

上述特点使感应淬火加热表面淬火在生产中得到了广泛应用,其缺点是设备较贵,形状复杂零件的处理比较困难。

2.火焰加热表面淬火

利用乙炔火焰直接加热工件表面的方法。火焰表面加热淬火如下图所示,其淬硬层深度一般为2~8mm。这种处理的特点是设备简单、成本低、灵活性大,但淬火质量不易控制。主要用于单件、小批量生产工件及大型工件的表面淬火。

社区=冬季=

第2楼2008/11/09

5.6.2 化学热处理

化学热处理是将工件置于一定的化学介质中加热、保温,使介质中一种或几种元素的原子渗入工件表层,以改变工件表层化学成分和组织且又能有更高强韧性的热处理工艺。

根据渗入的元素不同,化学热处理可分为渗碳、氮化、多元共渗、渗其他元素等。

化学热处理由三个基本过程组成:

1)介质的分解:即加热时介质中的化合物分子发生分解并释放出活性原子;

2)工件表面的吸收:即活性原子向固溶体中溶解或与钢中某些元素形成化合物;

3)原子向内部扩散:即溶入的元素原子在浓度梯度的作用下由表层向钢内部的扩散。

一、渗碳

渗碳是指向钢表面渗入碳原子的过程。渗碳是为了使低碳钢工件(含碳量为0.1%~0.25%)表面获得高的碳浓度(0.85%~1.05%),从而提高工件表面的硬度、耐磨性及疲劳强度,同时保持心部良好的韧性和塑性。若采用中碳以上的钢渗碳,则将降低工件心部的韧性。渗碳主要用于那些对耐磨性要求较高、同时承受较大冲击载荷的零件,如齿轮、活塞销及套筒等。

1)渗碳方法

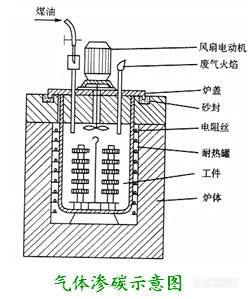

渗碳的方法通常有气体渗碳、液体渗碳、固体渗碳等,最常用的是气体渗碳。

气体渗碳是将工件放人密封的渗碳炉内,使工件在高温(900—950℃)的渗碳气氛中进行渗碳(如下图所示)。气体渗碳法的优点是生产效率高,渗层质量好,劳动强度低,便于直接淬火;气体渗碳法的缺点是碳量及渗层深度不易精确控制,电力消耗大等。

社区=冬季=

第3楼2008/11/09

2)渗碳后热处理

工件渗碳后必须进行淬火加低温回火处理后才能使用。回火温度一般为160-180℃,常用的淬火方法有以下3种:直接淬火、一次淬火和二次淬火。

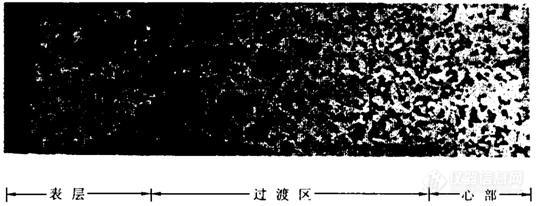

3)渗碳层的成分、组织和厚度

低碳钢工件渗碳后,其表面含碳量可达过共析钢的成分,由表向里碳浓度逐渐降低,直至钢的原始含碳量。一般规定,从表面到过渡层一半处的厚度为渗碳层的厚度,渗碳层表面的含碳量以0.85%-1.05%为最好。

二、氮化

1.氮化是指向钢的表面渗入氮原子的过程,其目的是为了提高工件表面的硬度、疲劳强度、耐磨性及耐蚀性。

2.氮化用钢通常为含有Cr、Mo、Al、Ti、V等合金元素的中碳钢,如38CrMoAl。氮化温度较低,一般为500-570℃。氮化层厚度随工件的不同而有所区别,一般不会超过0.6-0.7mm。工件在氮化前需进行调质处理,以保证氮化件心部具有较高的强度和韧性。

3.氮化的特点

1)氮化件表面硬度高(1000-2000HV),耐磨性好,还具有高的热硬性;

2)氮化件疲劳强度高。这是由于氮化后表层体积增大,产生压应力;

3)氮化件变形小。这是由于氮化温度低,而且氮化后不再进行热处理;

4)氮化件耐蚀性好。这是由于氮化后表面形成一层致密的化学稳定性相。

氮化的缺点是工艺复杂,成本高,氮化层薄,因而主要用于耐磨性及精度均要求很高的零件,或要求耐热、耐磨及耐蚀的零件,如精密机床的丝杠、镗床主轴、发动机气缸及热作模具等。