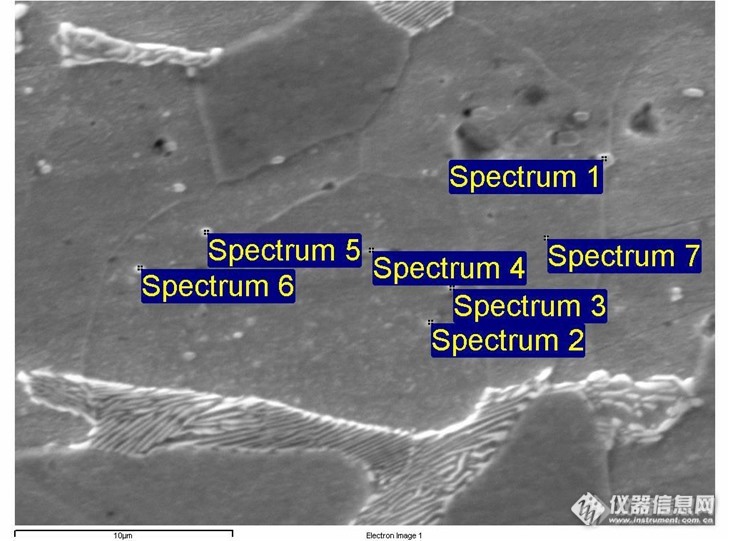

表1 复合氧化物的能谱微区成分

Spectrum | O | Mg | Al | Si | S | Ca | Ti | Mn | Fe | Total |

1 | 28.08 | 0.28 | 6.72 | 11.21 | 1.38 | 2.75 | 1.67 | 14.29 | 33.63 | 100.00 |

2 | 28.32 | 0.27 | 6.41 | 10.87 | 2.52 | 1.66 | 11.34 | 38.61 | 100.00 |

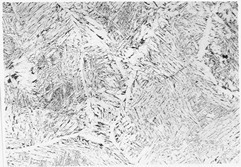

图2(热处理前共晶硫化物)

表2 共晶硫化物的能谱微区成分

Spectrum | C | Si | S | Mn | Fe | Total |

1 | 1.90 | 0.37 | 8.04 | 13.08 | 76.61 | 100.00 |

2 | 0.97 | 0.39 | 3.23 | 5.81 | 89.60 | 100.00 |

3 | 0.45 | 2.91 | 5.45 | 91.20 | 100.00 | |

4 | 1.29 | 0.28 | 9.39 | 17.79 | 71.26 | 100.00 |

5 | 1.52 | 0.39 | 5.41 | 8.31 | 84.37 | 100.00 |

6 | 1.55 | 0.35 | 3.45 | 5.63 | 89.03 | 100.00 |

7 | 1.08 | 0.40 | 0.41 | 1.27 | 96.84 | 100.00 |

C (×500) D(×500)

C (×500) D(×500)

fengyonghe

第4楼2013/10/16

说说几点看法

1,夹杂物是否影响冷弯性能还要看夹杂物的级别是否符合标准要求。所以LZ的照片应该有夹杂物评级不合格的照片作为依据,再谈夹杂物是造成冷弯裂纹的主要原因。LZ那张夹杂物的扫描电镜照片还原到100倍后,不知夹杂物是否超标了。如果夹杂物不超标,不应该影响冷弯性能。所以冷弯裂纹应该有其他原因。

2,硫化物是6000多倍的扫描电镜照片还是如此之细小,而且呈球形更与冷弯裂纹无关。

3,能谱分析结果应该有完整的报告内容,高压、束斑、标样或无标样、原子百分数或重量百分数等。

4,在高倍率下做能谱分析,可信度太低。20千伏做,2000倍下夹杂物至少3mm,6000倍下至少8mm,成分结果才有比较好的可信度。 硫化物呈球形,成分中应该有稀土元素。

5,经过热处理试验后再进行冷弯,经检验后确实没有出现裂纹,得出本实验的结论才有说服力。