对于塑料样条的压片方法,最常用的标准为GB/T 9352-2008 《塑料-热塑性塑料材料试样的压塑》,其中对于具体压塑的条件并没有明确规定。对于大部分压片材料,普遍使用的条件为温度180℃-200℃,预压5分钟,预压压力0-2.5 MPa,排气3-5次,增压5分钟,增压压力13-15 MPa,冷压5分钟,压力13-15 MPa,一般不进行混炼处理。然而这种条件在处理高填充样品时,可能并不适用。

(国高材分析测试中心压片机)

以高填充线缆产品为例,该类材料是一种高填充粉体的挤出线缆材料,产品粉体填充很高,这种特性造成材料在生产及测试过程中极易出现不稳定的情况,这与材料易吸水、不易混炼均匀的特性有关。在测试过程中发现该类样品的拉伸性能通常会出现不稳定情况,主要表现在强度和断裂伸长率波动很大,且数据无规律,普遍低于理论标准值。

(国高材分析测试中心开炼机)

某些材料类测试对于压片有明确的要求,如标准YD/T 1113-2015中要求无卤低烟阻燃热塑性护套料或绝缘料都宜采用模压法制备:将粒料在100℃到130℃的炼塑机上塑化10min后,再在温度为165℃至180℃的液压机上以不加压预热、加热加压的顺序压制15到20min,然后加压冷却至室温出模,且液压机压力要大于15MPa。压制的试样应表面光洁、厚度均匀无气泡。

然而,在企业的实际生产应用中,不同产品的压片手段经常是不一致的,会由于产品、工艺及操作习惯不同、设备状态差异等原因,而采用不同的压片手法。在压片过程中,主要影响压片质量的因素有样品预处理、温度、时间、压力、混炼与否等。

我中心曾接到来自客户咨询:高填充PE样品及低填充PE样品压片条件不同,对拉伸性能测试结果有何影响?因此,我中心展开了为其1月的研究,本文为此次研究的经验总结,综合探究压片条件对拉伸性能的影响,并分析产生差异的原因。

试验方案

试验选取低填充PE料及高填充PE料进行试验验证不同压片条件、预成型等因素对于拉伸项目的影响。

试验结果

1、不同压片条件的影响

由于目前市面上常见的压片机液压机工作压力固定在13-15MPa左右,且样品压片在实际生产测试过程中,不同材料的压片工艺差异主要在温度和加压时间上。

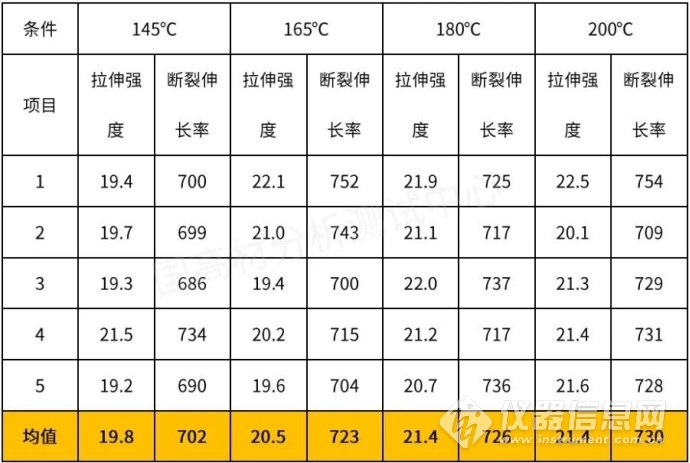

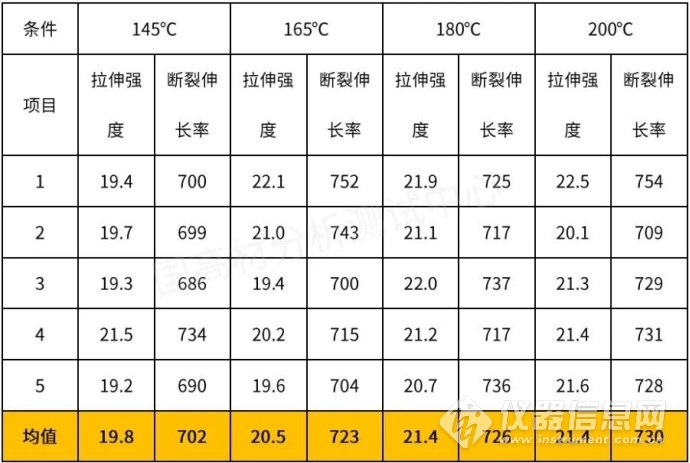

为排除样品带来的其他因素影响,选取低填充PE料,使用液压压力为15MPa的压片机进行压片试验验证。通过比对不同压片条件,分别选取常用的145℃、165℃、180℃、200℃温度进行不同温度的压片验证,施压时间均为5min,预压、增压、冷压3次,试验数据结果如下:

随着压片温度的升高,压片性能有一定增强,但是增幅并不明显,可能与此材料性能稳定有关。不过在145℃温度下进行压片,压片出现不稳定的情况,同条件下数据出现较大波动,数据偏低。

为排除单一样品影响,进一步探究不同压片温度的是否会对性能造成影响,选取低填充PE料系列样品1#(006)、2#(005)、3#(016)和4#(012),进行165℃和200℃温度的压片比对测试:

拉伸强度性能仍存在一定的波动,两种温度下性能各有千秋。断裂伸长率性能200℃条件下压片会普遍优于165℃条件下压片。考虑综合性能影响,200℃条件下的压片会更适用。

同时,在压片过程中施压时间过长可能会造成部分材料的分解,影响性能稳定性。温度越高,这种影响越显著。为验证施压时间的影响,选取相对低温的165℃,比对同条件下3次施压5min和10min,进行压片测试,数据如下:

随着施压时间的增加,数据波动加大,性能呈现一定的衰减情况,施压3次10min性能低于施压3次各5min。

结论:压片时,综合考虑拉伸性能的影响,优选使用的条件为温度200℃,施压3次5min进行压片,所压出的样片,拉伸测试性能相对更优。

2、预成型的影响

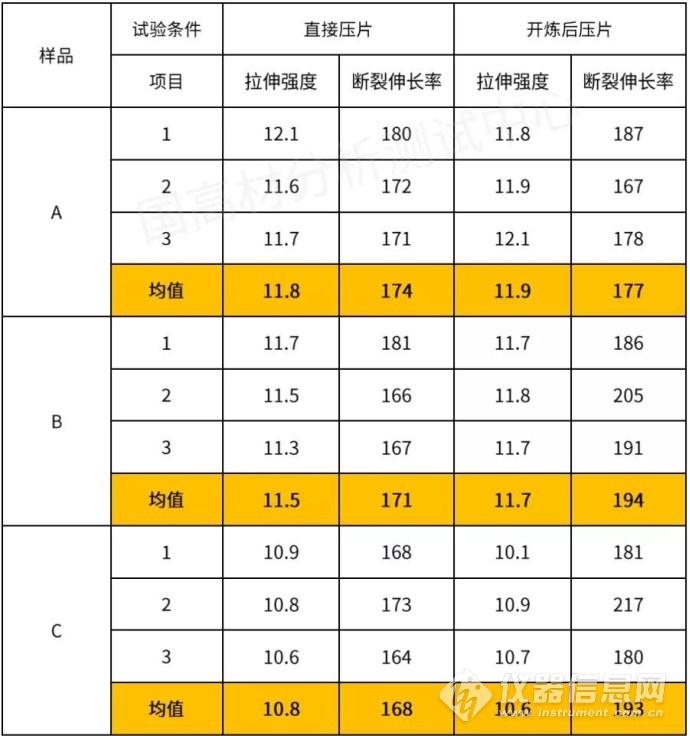

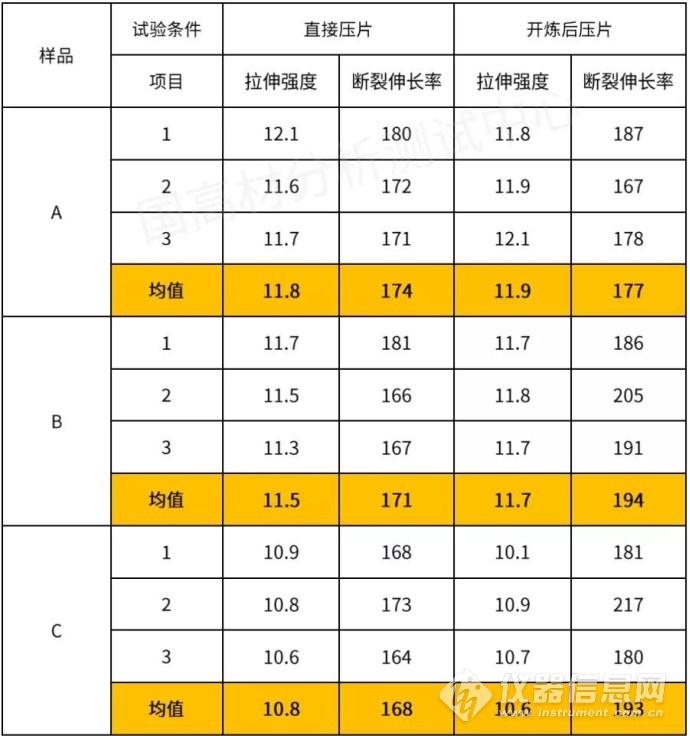

普通PE粒料压片都可以直接压片成型,经过长年数据累积,这一部分的工艺相对比较成熟,压片后测试性能相对稳定。但是对于一些填充的样品来说,直接压片成型,可能会由于分散不均,或者气泡难以排出,导致性能不稳定。为研究样品是否进行预成型过程对于拉伸性能的影响,本次试验选用高填充PE料A、B、C进行开炼验证。

开炼与否,对于高填充样品的强度影响不大,但是开炼过后的样品断裂伸长率普遍偏高,这是由于在开炼过程中,能使样品分散更均匀,排除粒料间的空气,使开炼后样品减少气孔等异常情况的出现。对于高填充样品的拉伸测试中,性能变化敏感,要求严格,开炼进行预成型是必不可缺的过程。

3、压片模具尺寸的影响

压片的的方法一定程度上也会影响压片质量的好坏,这不仅仅是反馈在制样过程因素上。目前本中心大部分压片机使用的是溢料式模具,有时为了确保压片饱满,通常溢料程度会超过所需量的20%。

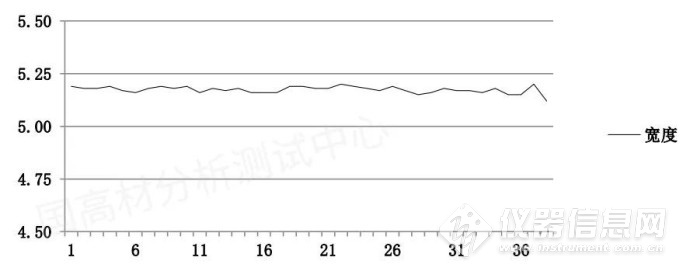

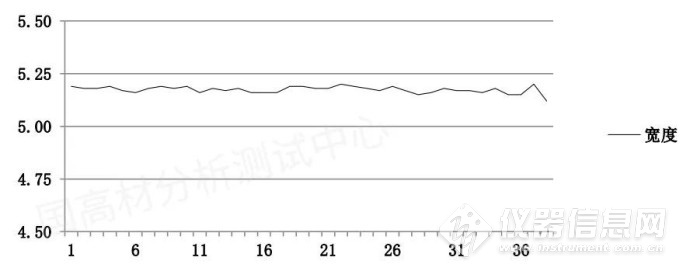

连续1个月进行低填充PE料样品尺寸跟踪,记录如下:

样条宽度(单位:mm)

图1 样条宽度跟踪记录图(横坐标为根数)

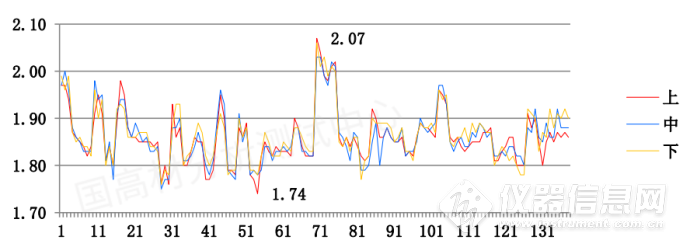

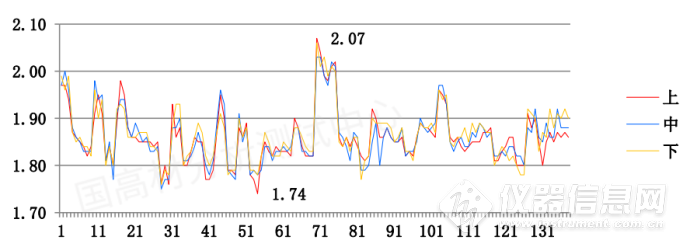

样条三点厚度(单位:mm)

图2 样条厚度跟踪记录图(横坐标为根数)

该样条宽度要求为4.5mm-5.5mm,实际样条宽度与裁刀状态有关,当出现裁刀磨损时,需要及时更换。由于验证时裁刀较新,连续观察记录的样品宽度均符合要求,且相对平稳。

该样条要求厚度≧2mm,实际观察记录的样条厚度在1.74mm-2.07mm之间波动,极差为0.33mm。138根样条仅4根样条厚度≧2mm,合格率仅为2.9%。厚度在实际测试中也是需要重点监控的参数。

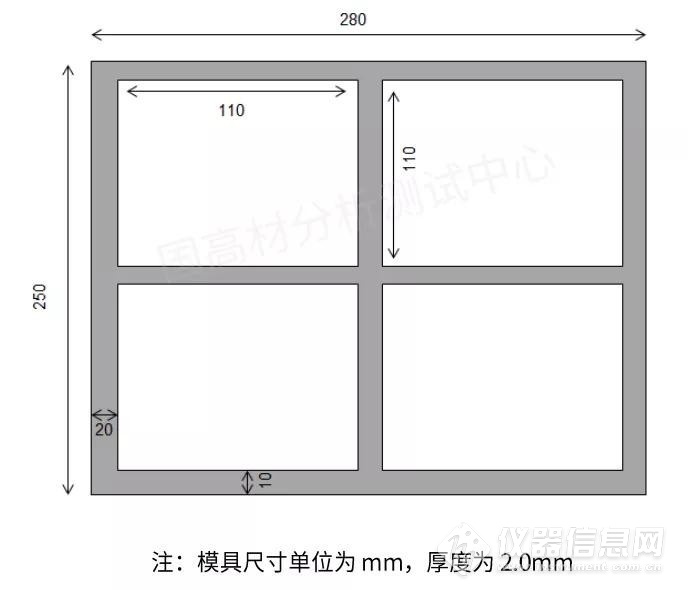

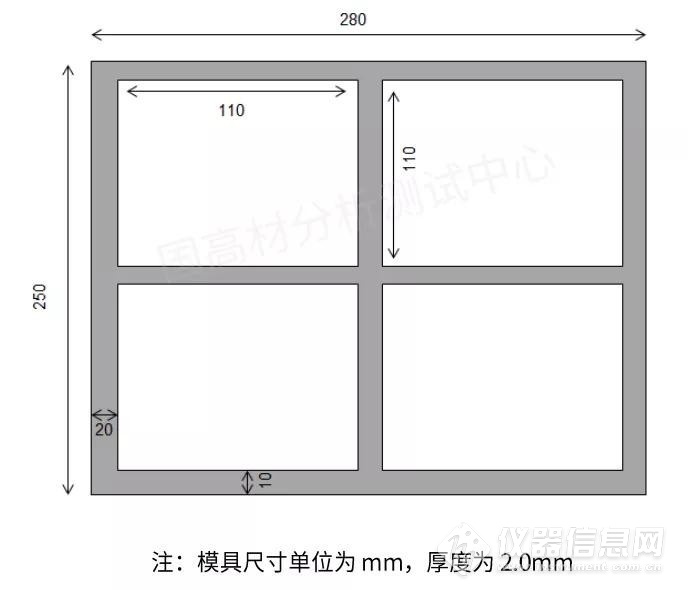

为验证粒料用量对于尺寸的影响,并规范压片用量,设计制作规范用量的压片模具进行验证试验,试验中使用的4格压片模具尺寸示意图为:

图3 4格压片模具尺寸示意图

图4 压片后裁取的样条(左2为5型,右3为1BA)

试验设计每格用量为20g(基本填满,些许溢料现象)、25g(每格25g溢料不超过10%)。观察记录压片的三点厚度尺寸,并进行拉伸性能的测试:

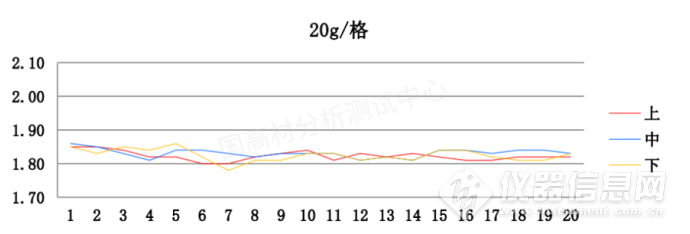

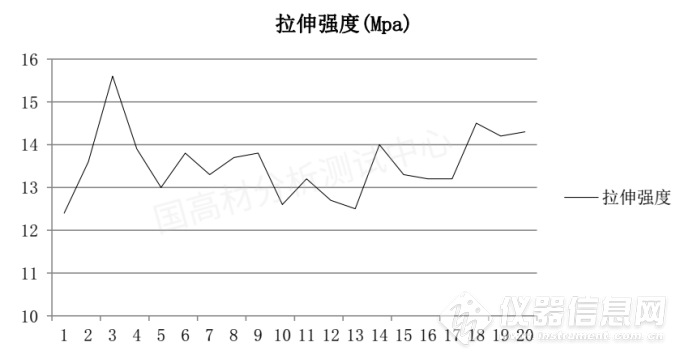

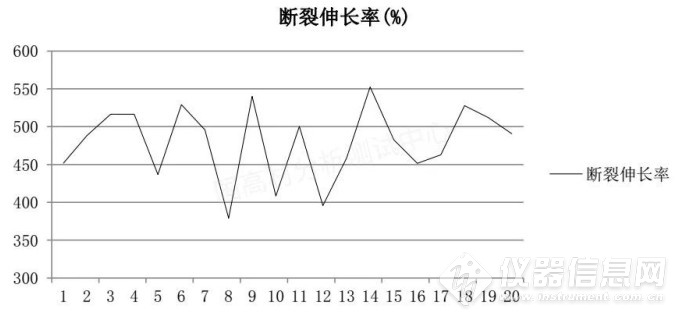

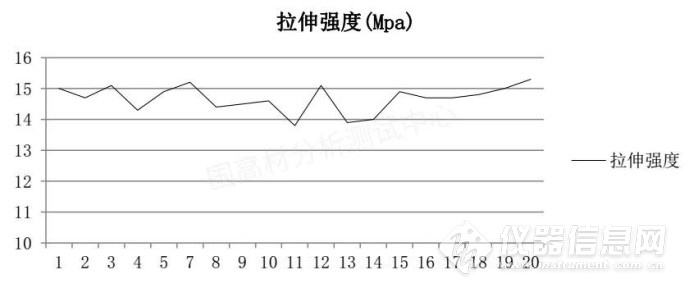

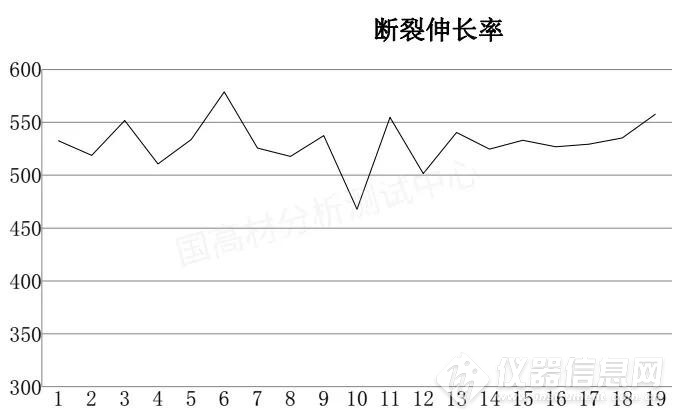

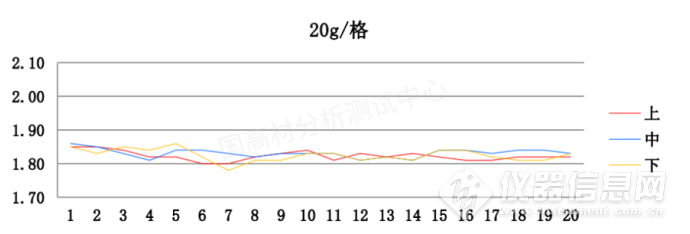

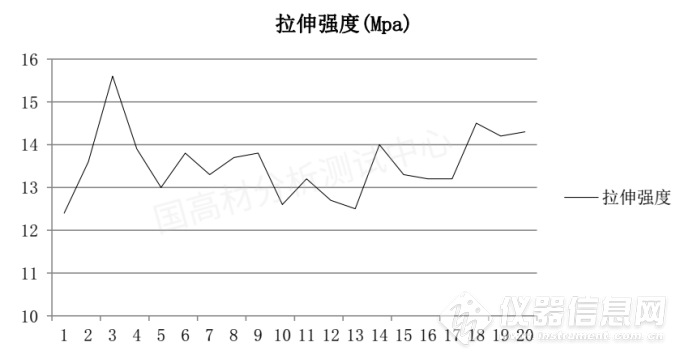

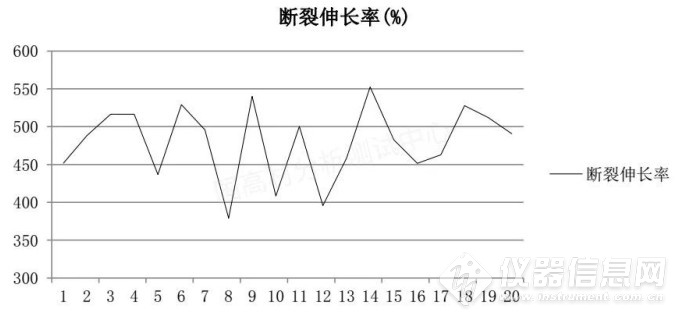

20g/格压片样品三点厚度(单位:mm)及性能

图5 20g/格压片样品的拉伸性能(横坐标为根数)

样条尺寸较为稳定,在1.8mm-1.9mm左右波动,但是整体偏低,拉伸强度极差为3.2Mpa;断裂伸长率极差为173.5%。

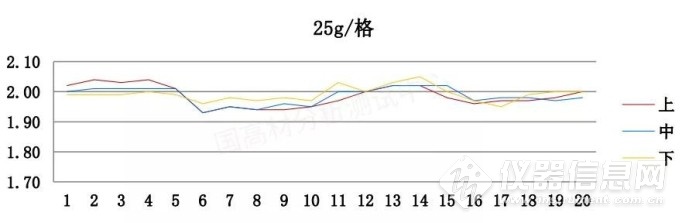

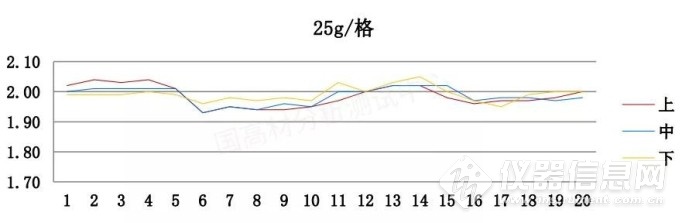

25g/格压片样品三点厚度(单位:mm)及性能

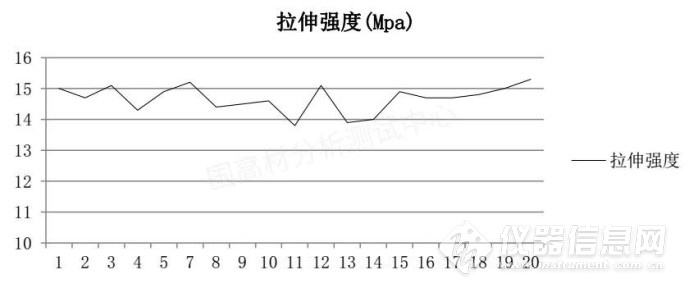

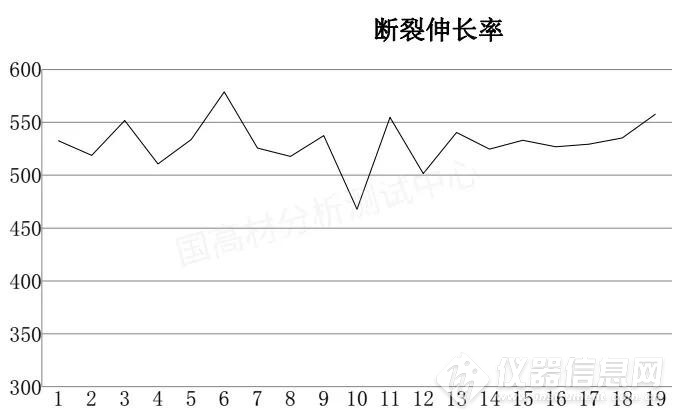

图6 25g/格压片样品的拉伸性能(横坐标为根数)

样条尺寸较为稳定,在2mm左右波动,拉伸强度极差为1.5Mpa;断裂伸长率极差为111.0%。

使用25g/格*4格加料压片,基本样条均能达到尺寸要求,且性能相对稳定,优于20g/格*4格加料压片,为确保样品尺寸能符合标准要求,建议制作的模具尺寸能比要求尺寸大0.1mm。此类压片模具压制类似1BA样条,每格均能至少裁样5片,使用模具25/格*3格能同时添加4种不同材料压片(注意预防物料交叉污染),更加省时省力,节省耗材,性能也更加稳定。

总结

力学压片的好坏受到多种因素影响,不同基体材料的最佳压片工艺都会有所不同。对于PE类材料来说,建议:

1.对于低填充,稳定的样品可以根据实际需求选择是否进行预成型过程。一般建议进行预成型,特别是高填充样品,开炼后的样品性能更佳。

2.推荐压片机使用的温度条件为200℃,施压时间均为5min。这个条件下压片质量性能更优。

3.建议规范压片加料量,使用小格模具进行压片更能确保样品的均匀性。推荐使用文中的4格模具(大片样品可根据实际需求进行调整),每格加料量为25g。为确保样品尺寸能符合标准要求,建议制作的模具尺寸能比要求尺寸大至少0.1mm。此类小格模具不仅能压片质量更好,也能同时压制多种样品(注意预防物料交叉污染),更加省时省力,节省耗材。

*国高材分析测试中心原创内容,转载请注明出处