推荐厂家

暂无

暂无

400-805-8969

400-805-8969

留言咨询

留言咨询

留言咨询

留言咨询

留言咨询

留言咨询

前段时间,设备检定时进了几针甘油,结果系统被污染。首先已经确定柱子没问题,因为柱子放到别人的系统上没有甘油那个峰。但我们冲了很多天,结果那个峰还是出现,并且峰高好像差不多,一直没有变小的趋势。检测器、进样针以及六通阀都冲洗过了,就是不行呀,着实郁闷,请大家帮忙讨论下,这究竟是哪出问题了。我们的设备是瓦里安的 谢谢哦

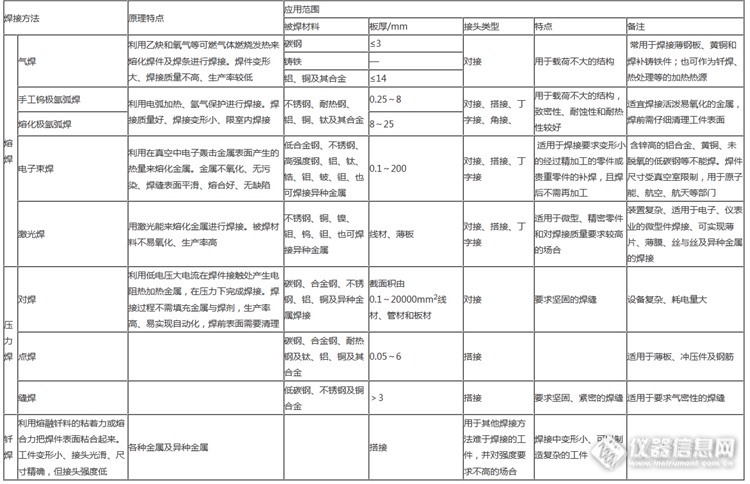

焊接的方法很多,金属焊接方法有40种以上,按焊接过程的特点不同可分为:熔焊、压焊和钎焊三大类。母材或称基本金属上残留的油污、脂、蜡等有机污染物对焊接效果的影响是毋庸置疑的。 焊接过程中的因油污清洁度不良造成的常见缺陷: 1. 气孔:焊件表面焊前清理不良,药皮受潮,焊接电流过小或焊接速度过快,使气体来不及逸出熔池。 2. 夹渣:接头清理不良、焊接电流过小,运条不适和多层焊时前道焊缝的熔渣未清除干净等易产生夹渣。 3. 未焊透:焊接电流过小,焊接速度太快、坡口角度太小或装配间隙太小、电弧过长等易形成未焊透。 4. 裂缝:不正确的预热和冷却,不合理的焊接工艺(如焊接次序)、钢的含硫量过高、气孔与夹渣的诱发等均会形成裂缝。 总的来说,母材清洁度不良会导致接头处会产生裂纹、气孔、未焊透、夹渣等缺陷而引起应力集中,降低承载能力,甚至造成脆断。 因此,几乎每种焊接方法,都要求焊前将油污清理干净。 绝大多数油污都是有机类化合物,有机类化合物在高温下会分解出水、氢等,水和氢易使焊接头产生气孔和氢脆、裂纹。这些化合物对焊接熔池的影响也远远比表面的锈蚀、杂质等大;焊接过程中,也是金属内部铁碳相变的过程,有机物经高温分解,对金属内部的金相产生非常大的影响。下面介绍了有机物中的各类元素对焊接的影响。 油污等有机化合物的主要元素为C、H、O。 H是钢中有害的元素,钢中含H将是钢材变脆,称为氢脆。H还会使钢中出现白点等缺陷,这种现象在合金钢中尤为严重。 焊接时H主要来源与焊接材料中的水分、母材的油污等。 O在焊接时主要以金属氧化物夹杂形式存在与焊缝中,氧化物夹杂对于钢的力学性能(尤其是疲劳强度)有严重的影响,会造成钢的热脆性。 对于焊接前油污等有害杂质的控制,主要从工艺措施(清洗污染物)和焊前清洁度检测两方面入手。首先通过清洗工艺清除焊件和焊接材料附着的油污等有机污染物,再通过SITA Cleanospector表面清洁度仪作为焊接前母材表面清洁度的监控,以此来预防气孔、裂缝和脱焊等焊接缺陷,从而大大提升并稳定一次焊合率。 SITA Cleanospector表面清洁度仪输出的数值可作为判定工件表面清洁程度的标准,从而作为焊接前的质检标准,稳定焊接前母材及焊接材料的清洁度,避免气孔、裂缝和脱焊等焊接缺陷。

[font=微软雅黑, &][color=#1f1f1f]20世纪80年代以前,石油污染土壤的治理方法仅限于物理和化学方法。早期的焚烧法、 热修复法、换土法、隔离法、机械法等物理方法,要求高温、机械设备或更多人力等,成本 较高,而且没有从根本上解决污染问题,主要是使污染物发生了转移,还需要对污染物进一 步处理。目前,这些物理方法多应用于一些突发性紧急事件,取而代之的电修复法、通气法 及净化土壤工艺等一批经济可行的新工艺、新技术逐渐成为研究热点。 1、电修复法 将电极插入受污染的地下水及土壤区域。在施加直流电后,形成直流电场,引起土壤孔 隙水及水中的离子和颗粒物质沿电场方向进行定向的电渗析、电迁移和电泳运动,使土壤孔 隙中的水和荷电离子或粒子发生迁移运动。 污染土壤电修复是在20 世纪90 年代后才得到重视和发展的新兴土壤修复技术, 与 传统的土壤修复技术相比,电修复具有人工少、接触毒害物质少、经济效益高、不破坏现场 的生态环境等优点,更适合于治理渗透系数低的密质土壤。最新研究表明,电动力学技术与 生物修复优化组合,成为高效“绿色”修复技术。Acar等和Marks等分别进行了电动力学方法为微生物输送营养元素的研究 。李婷婷等进行了电动-微生物联合修复技术对石油 污染物去除的研究,结果表明,在施加电场下,石油降解菌的数量增加,石油的去除率是对照组的2.4 倍 。 2、超声波降解法 利用超声空化现象所产生的机械效应、热效应和化学效应对污染物进行物理解吸作用、 絮凝沉淀作用和化学氧化作用,从而使污染物从土壤颗粒上解吸,并在[url=https://insevent.instrument.com.cn/t/5p][color=#3333ff]液相[/color][/url]中被氧化降解成 CO2和H2O或环境易降解的小分子化合物。Song Y F等把超声波技术引入到污染土壤的净化修复中 。研究表明,超声波不仅能对土壤有机污染物进行物理解吸,还能通过氧化作 用将有机污染物彻底清除。张文等用超声波净化石油污染土壤,结果表明,超声波技术用于石油污染土壤修复是有效果的 。 3、土壤[url=https://insevent.instrument.com.cn/t/Mp][color=#3333ff]气相[/color][/url]抽提法 利用物理方法去除石油污染土壤中挥发性或半挥发性石油组分的一种原位修复技术。利 用真空泵产生负压驱使空气流过污染的土壤孔隙,解吸并驱使有机组分流向抽取井并收集于 地上处理。具有可操作性强、处理污染物的范围宽、可由标准设备操作、不破坏土壤结构及 可回收利用废物等优点。美国哥伦比亚南卡罗来那大学Kirtland等对土壤气抽提方法,进行连续操作和间歇操作在节能方面的研究 。王贞国等应用了气提吹脱法在野外试验场地进 行了实验研究,结果表明,不同的曝气深度下,石油类物质去除率不同,最高去除率可达 88% 。 4、CSP法 CSP 法即净化土壤工艺。该法用含碳的物料(如:煤和焦炭)当作吸附物,在90℃和 强烈搅拌下通过煤表面强力吸附烃基污染物,然后用重选或浮选法将干净的土壤和吸附有烃 基化合物的煤分开。该法由美国开发,由阿伯塔埃德蒙顿热电设计院设计建造了一个处理量 -1 3为12 th 的工厂,1998年处理石油污染土壤2.7万m ,是目前很有前途的一种方法 。[/color][/font]