方案详情文

智能文字提取功能测试中

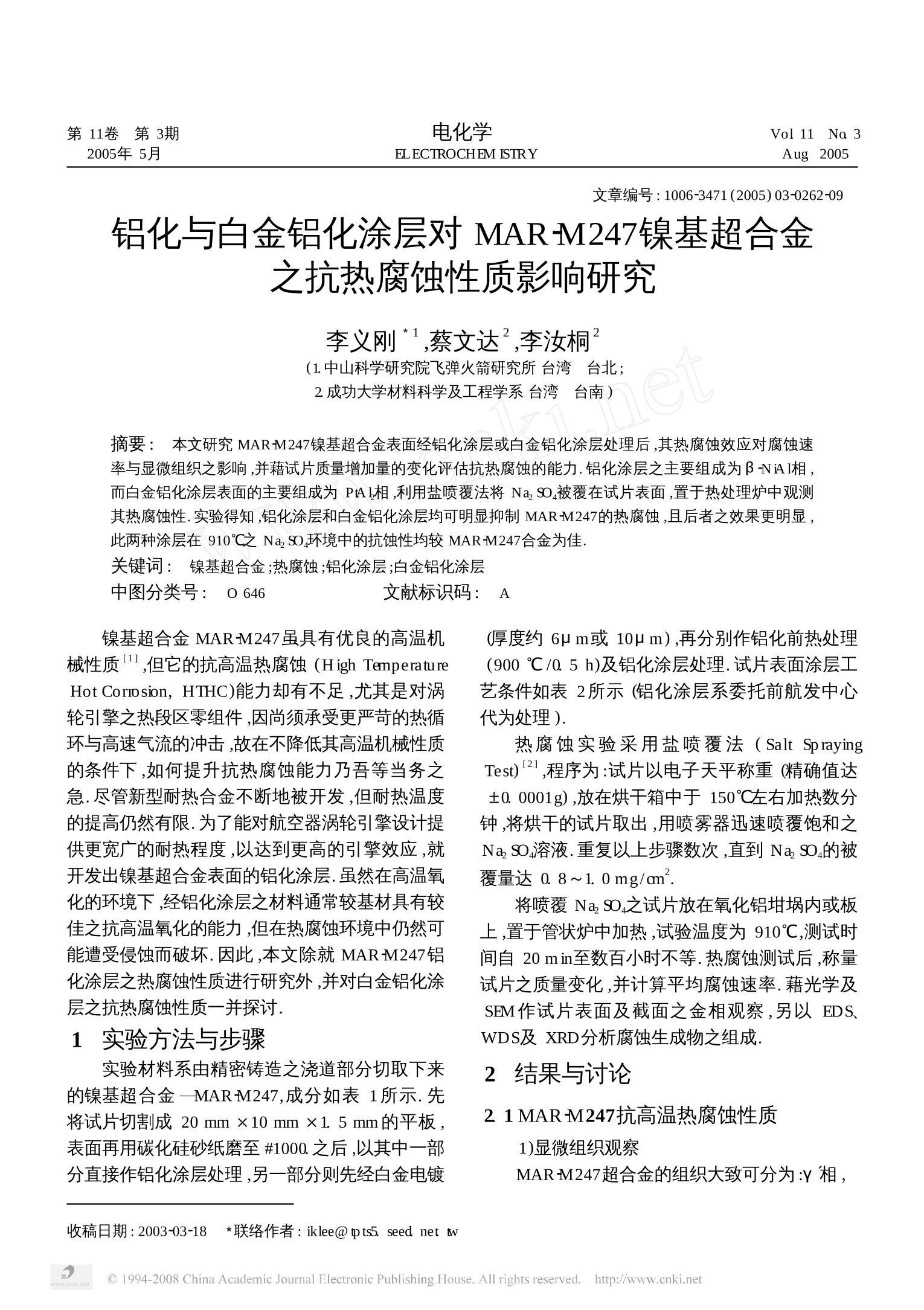

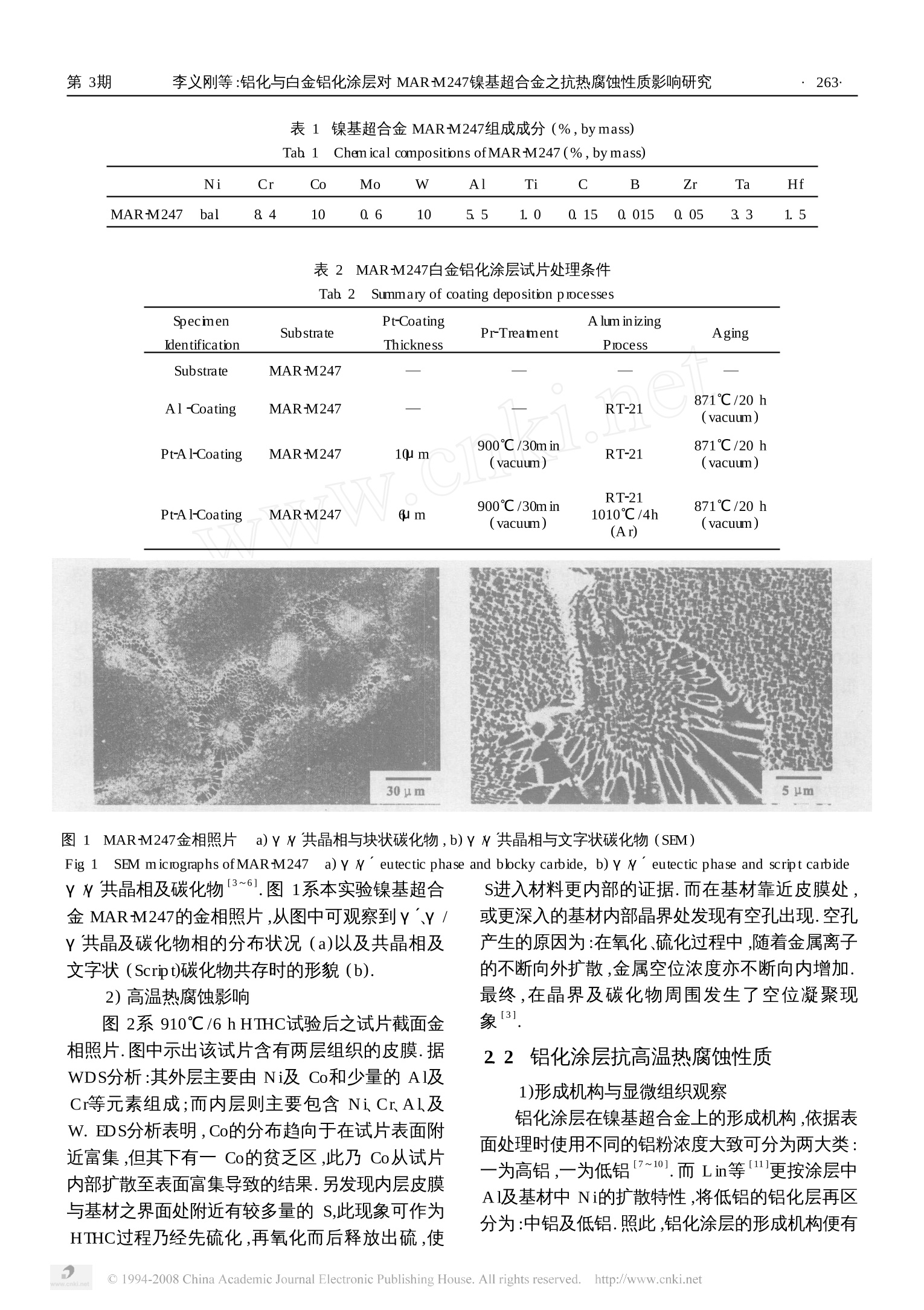

电化学ELECTROCHEM ISTRY第11卷第3期2005年5月Vol11 No 3Aug2005 第3期李义刚等:铝化与白金铝化涂层对MARM247镍基超合金之抗热腐蚀性质影响研究·263· 铝化与白金铝化涂层对 MARM247镍基超合金之抗热腐蚀性质影响研究 李义刚*,蔡文达,李汝桐2 (1.中山科学研究院飞弹火箭研究所台湾台北;2.成功大学材料科学及工程学系台湾台南) 摘要: 本文研究 MARM247镍基超合金表面经铝化涂层或白金铝化涂层处理后,其热腐蚀效应对腐蚀速率与显微组织之影响,并藉试片质量增加量的变化评估抗热腐蚀的能力.铝化涂层之主要组成为βNAl相,而白金铝化涂层表面的主要组成为PAl相,利用盐喷覆法将 Na, SO被在在试片表面,置于热处理炉中观测其热腐蚀性.实验得知,铝化涂层和白金铝化涂层均可明显抑制 MARM247的热腐蚀,且后者之效果更明显, 此两种涂层在910℃之 Naz SO环境中的抗蚀性均较 MARM247合金为佳. 关键词:镍基超合金;热腐蚀;铝化涂层;白金铝化涂层 中图分类号:0646 文献标识码: A 镍基超合金 MAR M247虽具有优良的高温机械性质,但它的抗高温热腐蚀 (High TemperatureHot Corrsion, HTHC)能力却有不足,尤其是对涡轮引擎之热段区零组件,因尚须承受更严苛的热循环与高速气流的冲击,故在不降低其高温机械性质的条件下,如何提升抗热腐蚀能力乃吾等当务之急.尽管新型耐热合金不断地被开发,但耐热温度的提高仍然有限.为了能对航空器涡轮引擎设计提供更宽广的耐热程度,以达到更高的引擎效应,就开发出镍基超合金表面的铝化涂层.虽然在高温氧化的环境下,经铝化涂层之材料通常较基材具有较佳之抗高温氧化的能力,但在热腐蚀环境中仍然可能遭受侵蚀而破坏.因此,本文除就 MARM247铝化涂层之热腐蚀性质进行研究外,并对白金铝化涂层之抗热腐蚀性质一并探讨. 1S实验方法与步骤 实验材料系由精密铸造之浇道部分切取下来的镍基超合金-MARM247,成分如表1所示.先将试片切割成 20 mm×10 mm×1.5 mm的平板,表面再用碳化硅砂纸磨至#1000.之后,以其中一部分直接作铝化涂层处理,另一部分则先经白金电镀 ( 收稿日期:2003-03-18 *联络作者: ikle e @tpts5. seed ne t tw ) (厚度约6pm或 10p m),再分别作铝化前热处理(900℃/0.5h)及铝化涂层处理.试片表面涂层工艺条件如表2所示(铝化涂层系委托前航发中心代为处理). 热腐蚀实验采用盐喷覆法 ( Salt SprayingTest)2,程序为:试片以电子天平称重(精确值达±0.0001g),放在烘干箱中于150℃左右加热数分钟,将烘干的试片取出,用喷雾器迅速喷覆饱和之Na, SO溶液.重以以上步骤数次,直到 NaSO的被覆量达0.8~1.0 mg/cm. 将喷覆 Naz SO之试片放在氧化铝甘埚内或板上,置于管状炉中加热,试验温度为910℃,测试时间自20min至数百小时不等.热腐蚀测试后,称量试片之质量变化,并计算平均腐蚀速率.藉光学及SEM作试片表面及截面之金相观察,另以 EDS.WDS及 XRD分析腐蚀生成物之组成. 2结果与讨论 2.1MARM247抗高温热腐蚀性质 1)显微组织观察 MAR M247超合金的组织大致可分为:V相, 表11:镍基超合金 MARM247组成成分(%, by mass) Tab 1 Chem ical compositions ofMARM247(%, by mass) Ni Cr Co Mo W Al Ti B Zr Ta Hf MARM247 bal 8.4 10 0.6 10 5.5 1.0 0.15 0 015 0 05 3.3 1.5 表2 MARM247白金铝化涂层试片处理条件 Tab. 2Summary of coating deposition processes Specmen Substrate Pt-Coating Pr-Treatment A lum inizing Aging Identification Thickness Piocess Substrate MARM247 一 — 一 A1-Coating MARM247 RT-21 871℃/20 h (vacuum) PtAl-Coating MARM247 1Qm 900℃/30m in ( vacuum) RT-21 871℃/20 h ( vacuum) 900℃/30m in ( Vacuum) RT-21 871℃/20 h ( vacuum) PtAl-Coating MARM247 6m 1010℃/4h (Ar) 图1MARM247金相照片 a)Y v共晶相与块状碳化物,b)YV共晶相与文字状碳化物(SEM) Fig 1 SEM micrgraphs ofMARM247yv共晶相及碳化物13~61.图1系本实验镍基超合金MARM247的金相照片,从图中可观察到y'y/以共晶及碳化物相的分布状况(a)以及共晶相及文字状 (Script)碳化物共存时的形貌(b). 2)高温热腐蚀影响 图2系910℃/6hHTHC试验后之试片截面金相照片.图中示出该试片含有两层组织的皮膜.据WDS分析:其外层主要由Ni及 Co和少量的A1及Cr等元素组成;而内层则主要包含 Ni Cr A1及W. EDS分析表明,Co的分布趋向于在试片表面附近富集,但其下有一 Co的贫乏区,此乃Co从试片内部扩散至表面富集导致的结果.另发现内层皮膜与基材之界面处附近有较多量的S,此现象可作为HTHC过程乃经先硫化,再氧化而后释放出硫,使 a)y’eutectic phase and blocky carbide, b)y 'eutectic phase and script carbide s进入材料更内部的证据.而在基材靠近皮膜处,或更深入的基材内部晶界处发现有空孔出现.空孔产生的原因为:在氧化、硫化过程中,随着金属离子的不断向外扩散,金属空位浓度亦不断向内增加.最终,在晶界及碳化物周围发生了空位凝聚现象31. 2.2铝化涂层抗高温热腐蚀性质 1)形成机构与显微组织观察 铝化涂层在镍基超合金上的形成机构,依据表面处理时使用不同的铝粉浓度大致可分为两大类:一为高铝,一为为低17~10.而Lin等更按涂层中Al及基材中 Ni的扩散特性,将低铝的铝化层再区分为:中铝及低铝.照此,铝化涂层的形成机构便有 图2 910℃/6h条件下,MARM247截面金相照片及其 EDS分析 3大类. 对高铝的铝化涂层,其铝化层的形成是藉外界的Al向基材内部扩散,并和基材内的 Ni形成8NiAl相.由于高活性铝在8相中的扩散速率非常快,故其铝化处理时,可将铝化温度调整的较低(Low-Temperature High Activity,LTHA),即使在800~900如此低温的范围内,铝化层的厚度亦会很快增厚,故铝化时间亦比较短. 高铝铝化处理后,由铝化层产生之8相的熔点低且机械性质不佳.所以,必须再经过第2阶段的扩散处理通常约在1050℃~1100℃之间),使8相转变为熔点高、机械性质较佳且抗高温腐蚀能力较强的β相17,11,121,这时的铝化涂层会形成具有3层结构的组织:外层为含有α-cr或W、Mo及原先存在于基材中的碳化物;中间层为一固溶状态的单相层;最内层则为包含碳化物及8相等析物的复杂组织17,111. 低铝的铝化处理能直接产生β相铝化层,其产生系因基材中Ni向外扩散至表面和Al形成了富含镍(Ni-rich)的β相.但因此过程A1的活性较不活泼,从而使铝化层的厚度增长.其铝化温度一般比高铝处理时的高,时间亦较长.此种高温低活性(High-Temperature Low Activity, HTLA)的铝化处理使形成的低铝化涂层含有两层结构的组织:外层为Ni-richβ相,且不含任何析出物;内层则和高铝铝化层之最内层相同,均为包含碳化物及8相等析出物的β结构. 无论是高铝或低铝的铝化涂层,其相似的内层结构之形成均可认为:从基材中Y相分解出的镍 原子向材料表面扩散造成.而当Y相中的镍减少时,它又会转变为β相,故而原本一些溶解在Ⅴ相中的合金元素如 Cr TiW、Mo等,因在β相的溶解率较低而被析出,并与自基材扩散而来的碳元素结合而成金属碳化物. 中铝的铝化处理过程及其形成的铝化涂层组织均和低铝者类同.惟中铝铝化涂层开始形成之初,乃由于铝向基材内部扩散,及基材内镍向铝化层的扩散,使得铝化涂层的外层结构为 Alrichβ相层;内层则为包含碳化物及o相等析出物的 Ni-rich3相.上述低铝及中铝铝化涂层的生成机构示意图可参看文献[11]. 图3系MARM 247试片经铝化涂层处理后之 图3MARM247试片经 RT-21铝化涂层后之截面金相照片 Fig 3 SEI micrograph of alum inide coating on the MARM247sample 图4铝化涂层试片经 HTHC后之 XRD衍射图 Fig 4 X-ray spectra of the scales fomed on corroded alum inide-coating samp les for HTHC 截面金相照片.由图可见,该皮膜分为两层,外层主要元素为Al和 Ni,经 XRD分析知为βNAl相见图4);内层主要除了Al和Ni外,尚含有 Cr W、及Co,其主要组织亦为β相,但其结构较外层复杂许多,包括有富含W与 Cr的o 相、MC和 MC等碳化物物出相11~131. 图5为MARM247铝化涂层试片的截面经过浸蚀后的金相照片.如图所见,涂层靠近表面之β相晶粒内有一些空孔(a,放大如b)存在,究其原因可能是粉浴法铝化涂层处理过程产生的夹杂物[14],并在金相浸蚀时遗留下来的.这些表面上的夹杂物通常会先被熔蚀的 Naz SO4所侵蚀,使涂层表面发生局部腐蚀.即如图6所示,该铝化涂层表面的形态并非非常致密,且有一些颗粒状的物质分布其上. 图5铝化涂层试片截面金相照片 Fig 5 SEM micrograph of the cioss section of aluminidecoating sample 2)热腐蚀行为与显微组织观察 图6铝化涂层试片表面金相照片 Fig 6 SEM micigraph of the surface of alum inide coatingsample 镍基超合金之铝化涂层在高温环境下,β相会分解出 Al,在材料表面形成一层薄的 AlO层.由于AlO层的剥落使β相的Al逐渐被消耗,进而转变为较不具抗高温腐蚀性的Y相.这样,涂层便无法再提供足够的Al以以成 AlO,保护层,导致基材容易遭受到高温腐蚀的侵蚀而破坏.在高温环境下,如有 Na SO4、SO或 SO,等存在时,会有大量的O,及o被释放出来,造成铝化涂层表面出现碱性熔渣(Basic flux)的现象.在碱性熔渣的环境里,A1O层将变得非常不稳定.因为,在此环境下该层会溶解成AD2,并大量消耗掉涂层中的Al,使涂层组织很快转变为抗高温腐蚀能力较差的结构,导致基材被迅速侵袭,相关反应式如下15]: 然而,铝化处理时,如加入Cr,则氧离子的活性(Oxygen ion activity)会因为 CrO层的生成而有式(2)的反应,即体系由碱性降低到中性范围,从而抑制了式(1)的发生11,14] 图7为MARM247经 RT-21铝化涂层处理后在910℃热腐蚀条件下,质量增加量随时间的变化关系,显示该铝化涂层对于抗热腐蚀能力有增强的效果.若再延长试验时间,则如图8所示,无论基材(MARM247)或其含铝化涂层的试片经183h热腐蚀试验后,其腐蚀程度都已非常严重,此表明,对长时间在 HTHC环境,其抗热腐蚀能力仍须再加以改善. 3)化学组成分析 在 HTHC环境下,铝化涂层试片会在其表面形成 A10,皮膜.然而,因熔融状态的 Na, SO4于硫 图7 HTHC之时间对质量增加量变化之热腐蚀曲线 Fig7 Effect of time on the weight gain for HTHC 图8HTHC之长时间对重量增加量变化之热腐蚀曲线 Fig 8 Effect of long time on the weight gain for HTHC 化作用的同时会分解出 NazO,使得O的浓度升高而生成碱性熔渣.在碱性熔渣渣境中AlO非常不稳定,极易容解成AD,使AlO皮膜遭到破 坏(15,16].图9为铝化涂层试片经910℃60h HTHC试验后,其遭受局部侵蚀区域的截面金相及其合金元素分布状况.如图,该截面上半部为已受到腐蚀的铝化涂层皮膜部分;下半部则属于基材部分,从基材内两个条状区域的合金元素分布可知,富含Hf等合金元素的碳化物周围组织仍为热腐蚀的优先位置.而且,硫已进入基材的内部,促使更进一步的侵蚀. 图10a为另一腐蚀状况的金相照片,图中靠近环境皮膜界面处似有一比较致密的层状组织存在.由图10b之W的分布看,W形成的高挥发性氧化物被抑制在一较致密氧化层以内,无溢出现象. 4)XRD分析 据图 4,MARM247铝化涂层于热腐蚀前,其表面的结构主要为β相;热腐蚀试验开始后,表面便有AlO皮膜产生.延长至30 h, XRD谱线就出现了许许多多小的衍射峰,显示在高温环境下,基材之合金元素有扩散到涂层表面形成金属氧化物或硫化物的趋势. 3.3 白金铝化涂层抗高温热腐蚀性质 1)涂层形成机构与显微组织观察 为进一步提高材料的抗热腐蚀能力,常在铝化涂层中添加一些贵金属(如 Pt)或 Cr于铝化涂层处理前先电镀一层白金的主要目的是使涂层表面形成一双相结构,藉以阻止氧、硫的侵入.此种白金铝化涂层的形成,同样具有 LTHA及 HTLA两种条件.其中由 LTHA产生的涂层结构,系铝由涂层向基材扩散而形成; HTLA产生的涂层结构,则为基材内的镍向外扩散至涂层而形成17~91.前面已经指出,因铝活性的不同,LTHA和 HTLA两种涂层的 图9910℃/60h条件下,铝化涂层试片截面合金元素分布状况 (WDS) Fig 9SE Imicrgraph of corided alum inide-coating sample at 910℃ for 60h, and X-ray mapping 图10 910℃/60h条件下,铝化涂层试片腐蚀区截面金相照片(SEI)和局部截面合金元素 (Ni,W)分布状况 Fig 10 SEImicigraph of corided alum inide-coating sample at 910℃ for 60h, and X-ray mapp ing 图11MARM247试片经白金铝化涂层处理后表面形貌 Fig 11 SEM micrgraphs of the platinum modifide alum inidecoating 铝化处理时间、处理温度均有所不同,从而导致涂层组织亦各不相同,有关这方面在林氏的研究中有详细的叙述1151. Malush 发现,向外扩散型(Outward)的 HT-LA在改善抗热腐蚀性的成效上较之向内扩散型(Inward)的 LTHA要佳.又 Streiff等指出,HTLA涂层改善热腐蚀性质的原因主要为:涂层中 NA1区域内的 Pt有加速铝向外扩散的能力.因此,当涂层外层的A10保护性皮膜遭受到破坏时,会因为铝的迅速补充,使AlO皮膜快速地再生出来.而且,涂层中的 Pt于氧化时所产生的蒸汽也具有增强AlO皮膜与涂层之间附着力的效果.因此,使AlO,较不易遭到因温度激烈变化而产生的应力破坏[8,15]. 综上,于铝化涂层添加白金镀层的优点有:白金在涂层表面之β相中形成了 PAl(HTLA)的双 相结构,此 PAl相之存在可使当涂层外形成之保护性氧化铝皮膜遭到破坏时,迅速使铝扩散至涂层表面再生成连续性的 AlO;皮膜;而且由白金生成的 PO,蒸汽存在于 A1O皮膜中时,可加强皮膜与氧化物间的附着力,以减少 AlOs皮膜的破坏.然而,白金铝化涂层亦有其应用上的缺点,如PAl相之热不稳定性(Themal Instability)和脆性 (B rit-tle),因而生成的涂层机械性能不佳81. MARM247经白金铝化涂层处理后可区分为两层结吉:外层为 PAl +NA1的双相结构,据XRD分析,靠外侧部份为 PA1相[18];内层结构主要为β相,类似纯铝化涂层之内层组织,亦含有o相、碳化物等析出相17.91.从试片表面的金相照片(图11)立可看出,白金铝化涂层的表面形态较纯铝化涂层致密. 2)热腐蚀行为与显微组织观察 据图7可知,白金铝化涂层之抗热腐蚀性质较铝化涂层者更佳,无无是6pm或 10pm之白金铝化涂层,其质量增加量均很低,且不随时间之延长而有明显的变化.如图,即使是经过102h试验,此两种白金铝化涂层之试片均未遭受到热腐蚀的明显侵蚀. 又据图8,对6pm白金铝化涂层试片经183 h之长时间热腐蚀试验后,其质量改变量有增加的趋势;356h后的变化更加明显.而10pm白金铝化涂层试片,则在453h的试验期间内均无明显的质量改变量变化.由此可知,后者(10m白金镀层)之抗热腐蚀性质较前者(6pm白金镀层)为佳. 图12示出 6pm及10pm白金铝化涂层截面金相照片.由图可见,两者之最外层皆为 PtAb+ 图12 E白金铝化涂层试片截面金相照片 a)6um,b)1qm Fig 12SEM micrgraph of the platinum modifide alum inide coatingsa)6um, b)1Qu m BNAl之双相结构,且其厚度无明显差别,此点与林氏论文中之结果相符1151.该两试片经910℃热腐蚀试验达102 h后,表面呈灰色,且无任何遭受热腐蚀侵蚀珀痕迹.对6pm白金镀层的试片;经183h热腐蚀试验后,发现试片的上下两表面各有两处类似于铝化涂层试片遭受热腐蚀侵蚀般的绿色腐蚀生成物出现,此与热腐蚀试验质量改变量开始变化现象相符.虽然随着试验时间的延长,腐蚀点位并不增加.但原来已受到侵蚀的4个腐蚀点,因腐蚀区域逐渐扩大而益形严重. 3)化学组成分析 图13为10pm白金铝化涂层试片经910℃/60h HTHC实验后之截面金相照片.从图中可发现,在涂层内部存在许多空孔,且大部分平行地分布于试片表面.原因为热腐蚀的过程中,涂层会提供铝离子在试片表面形成具保护性的 AlOs皮膜.但在AlO皮膜连续生成的同时,涂层内供应铝离子的区域会同时产生大量的阳离子空位.然而,铝在PAl相的扩散速率较在β相的要快许多的,以致来自内层β相扩散补充的Al供应不及,结果造成空位非常容易在靠近 PAl+B相层乃相层界面的地方附近凝集而形成平行于表面的空孔.WPS分析表明,各合金元素的分布状况是:Al和O在涂层表面有较集中的现象,Pt则因在外层部位形成PAl相而集中在外层皮膜中.另外,Cr亦在涂层表面有凝聚的现象. 实验表明6pm白金铝化涂层试片经910℃/60 h HTHC试验后其表面形态呈现块状结构聚集 图略).据 EDs的分析,似乎为 Na SO4,并含较多量的 Pt和 Ni而块状结构间的则为富含A1及NiPt的组织,且未见有 s的存在. 延长试验时间至910℃/120h,则涂层表面出现一些类似熔融态冷却所产生的龟的.据 EDS分析,其组成主要成分为 S,并富含合金元素 Ni Al及 Zr 图14为6um白金铝化涂层经910℃/453 hHTHC试验后,其横截面4个腐蚀区之两个的金相照片,如图,这可能是 910℃/102 h下的熔融区被进一步腐蚀后造成的,其局部腐蚀之最大腐蚀深度已超过基材厚度的2/3以上,且腐蚀生成物的形态是层层堆叠的.WDS元素分布分析表明,在腐蚀区与基材邻接处,表层并未含 Pt,而基材内部,则有 S的富集,可知s已进入基材内部.据 SEI分析图 图 13 910℃/60h条件下,白金铝化涂层试片截面金相照片 Fig 13 SE Im icrgraph of corroded platinum modifide alum inidecoating sample at 910 C for 60 h 图14 910℃/453 h条件下,白金铝化涂层试片截面金相照片(6pm) Fig 14 SEM micrgraph of cormded p latinum modifide alum inide coating sample at 910 ℃ for 453 h (6p m) 略),显示该试片左侧靠上方处有一大的空孔存在,其形成原因尚不清楚,然而在此空孔的四周具有明显的 W集中现象,这可能是热腐蚀过程中,W的氧化物因无法以蒸汽方式排出试片表面,而空孔内又具有存置较多量气体的空间,造成 W 发生扩散并在空孔四周聚集. 4)XRD分析 虽然,白金铝化涂层试片表面经910℃/60 hHTHC试验后发现其涂层内部已有空孔凝聚的现象(图13),XRD分析表明 ,该表面似乎与未经热腐蚀的试片相同,均仅存在 PAl相,而无其它新相出现.但在经历 910℃/453 h的长时间试验下,则无论是 10pm的或 6pm的白金铝化涂层,两种试片表面除了仍存PtAl相,其XRD的谱线都还显示出 AlO的衍射峰(图略). 33结论 1)铝化涂层可以明显抑制MARM247合金之热腐蚀现象,白金铝化涂层对抑制热腐蚀之效果更明显.铝化涂层试片表面主要组成为βNl相,而白金铝化涂层试片之表面主要组成为 PAl相,此两种组成在910℃之 HTHC环境中的抗蚀性较MARM247合金为佳. 2)白金铝化涂层内的单相β相层β+PAl双相层界面附近会产生大量的阳离子空位凝聚,而形成平行于试片表面的空孔. 3)白金镀层的厚度对于白金铝化涂层中形成β+PAl双相层厚度大小影响不大.但长时间的 910℃热腐蚀实验中,6m白金镀层的白金铝化涂层试片表面发现有局部腐蚀的现象发生,而10pm者无此现象发生,显示白金镀层厚度较厚,对于抗 HTHC能力仍有较佳的效果. ( 参考文献 (Refe rence s): ) ( [1] M aterials T echnology & E ngineering[M]. T Taiwan: Chi- nese Society forMatrials Science, 1985.47~67. ) ( NathalM V, Maier R D, E b ertL J . Th e Influence ofcobalt on t he microstructure of the n ickel-base superal loyMARM247[J].Me t a l lurgical Transaction, 1982, 1 3 (A): 1775~1783. ) ( [3] M rowec S, Werber T Gas Co r rsion of Metals [M].1973..410~413. ) ( [4 Janowski GM, H e ckelR W, Pletka B J. The effects of tantalum o n the m i crostructure o f tw o po l ycrystallinenickel-base superallo y s: B-1900 +Hf and MAR M247 [J]. Metallurgical Transactions A, 1986 , 17 (A): 891~1905. ) ( 5 Rapp R A. High T emperature C orrosion Columbus [M] . Ohio: The Ohio State Universit y 47~93. ) ( [6] B irksN,Meier G H.Introduction to High Temperature Oxidation ofMetals[ M ]. 1982 91~158. ) ( T 71 ] DustM,Deb P, B oone D H. S Structure and 700℃ h ot cormsion behavior of chom ium modified pl a tinum-alumi-nide coatings [ J]. JJ.Vacuum S o ciety T e chno logy A, 1986,4(6):2571 ~ 2576. ) ( 81 Streiff R, Cerclier O. Structure and h o t corio sion b ehav- ) ( ior of p latinum modified alum inide coatings[J] . S urfaceand Coatings Technology, 1987,32: 1 11~126. ) ( [9] Farrel M S, Boone D H. Oxide a dhesion and growthcharacteristics on platinum modified alum inide c o atings[J]. Surface and Coatings Technology, 1987,32: 69~84. ) ( [10] Boone D H, Crane D A, Whittle D P. [J]. Thin SolidFims, 1 981,. 84:37 ~ 38. ) ( [11] L in C C, Tu D, Shen P, et al A st u dy of the oxidationand hot c orrosion resistance o f alum inide c oating on re-ne 80 superalloy[J ] . Chinese J. ofMaterials Science,1984,16A(2): 74~86. ) ( [121 Shen P, Gan D, H wang S L . Defect microstructure i nalum i nide coatings[J ] . Materials Science and E ngi neering A, 1988, 101: 143~147. ) ( [13] Wu W T , Rahmel A, Sc h orM. Ro le of platinum i n the NaSO-nduced hot corrsion resi s tance of alum i-num diffusion c oatings [J ] .Oxidation o f Metals. 1984,22(1~2):59~250. ) ( [14] S inghal S C . H i g h -Temperature Protective Coatings [M ]. Warrendale, Pa : M e tallurgical Society, 1982 135~187. ) ( 15] ] L in K F(林坤丰). A s t udy of the pla t inum-alum inide coating i n N 713LC[D]. T aiwan: T aiwan University,1985. ) ( [161 Goebe1 J A, Pettit F S , Goward GW. Mechanimms forthe hot corrsion of nickel-base alloys [ J]. Metallurgi-cal Transaction , 1973,.4:.261~278. ) ( [171 Malush E An Investigation of the H o t Cormsion Protec- tivity Behavior of Platinum Modified A lum inide Coatings on N i ckelBase Superalloys[Z]. M onterey, Ca l i- fomia: Nava1 a l P ostgraduateSchool.l . AD-A181795. 1987. ) ( [18] H uang CM(黄忠梅),Li n KL(林光隆). The study of p latinum-alum inide coating on nickel-base superalloy [A]. i n: Proceedings of t he 1 991 A nnual Conferenceof the Chinese S ociety for M aterials S cience [C ] .Taiwan, 1991.542~543. ) Effects of A luminide and Platinum-A lum inide Coatings onthe Hot Corrsion Behavior ofMAR M247 NickelBased Superalloy IK Lee,W. T Tas,J. T Lee’ (1. M issile and Rocket Systens R esearch D ivision, Chung-Shan Institute of Science & Technology, Tawan, China;2D eparm ent of M ateria ls Engineering, Cheng-Kung University, Tawan, China) Abstract This study is to investigate the high temperature hot corm sion behavior of alum inide coating andplatinum-alum inide coating on Ni-base superalloy MAR M247. On the platinum-alum inide, aluminide and thebase metal, respectively, by the salt spraying methodThe resistances to hot coriosion of platinum-alum inidecoating, alum inide coating and the base metal were evaluated by the variations of weight gains A lum inide andplatinum -alum inide coating showed significanty beneficial effect on inhibiting the hot corsion ofMARM247.But that of the p latinum-alum inide coating was even much betterThe alum inide coating surface was composed ofBNiAl, and that of the platinum-alum inide coatingwas Ptl. Both two phases could provide better resistancesto hot corr sion than that ofMAR M247 in Na SO4, at 910℃ Key wo rds: Nickel-based superalloy, Hot corrsion, A lum inide coating, Platinum-alum inide coating ◎China Academic Journal Electronic Publishing House. All rights reserved. http://www.cnki.net

关闭-

1/9

-

2/9

还剩7页未读,是否继续阅读?

继续免费阅读全文产品配置单

武汉科思特仪器股份有限公司为您提供《铝化与白金铝化涂层对MAR-M247镍基超合金之抗热腐蚀性质影响研究》,该方案主要用于其他中null检测,参考标准《暂无》,《铝化与白金铝化涂层对MAR-M247镍基超合金之抗热腐蚀性质影响研究》用到的仪器有CS350M电化学工作站/电化学测试系统、CS300M电化学工作站、CS310M电化学工作站/电化学测试系统、CS150M电化学工作站/测试系统。

我要纠错

推荐专场

相关方案

咨询

咨询