方案详情文

智能文字提取功能测试中

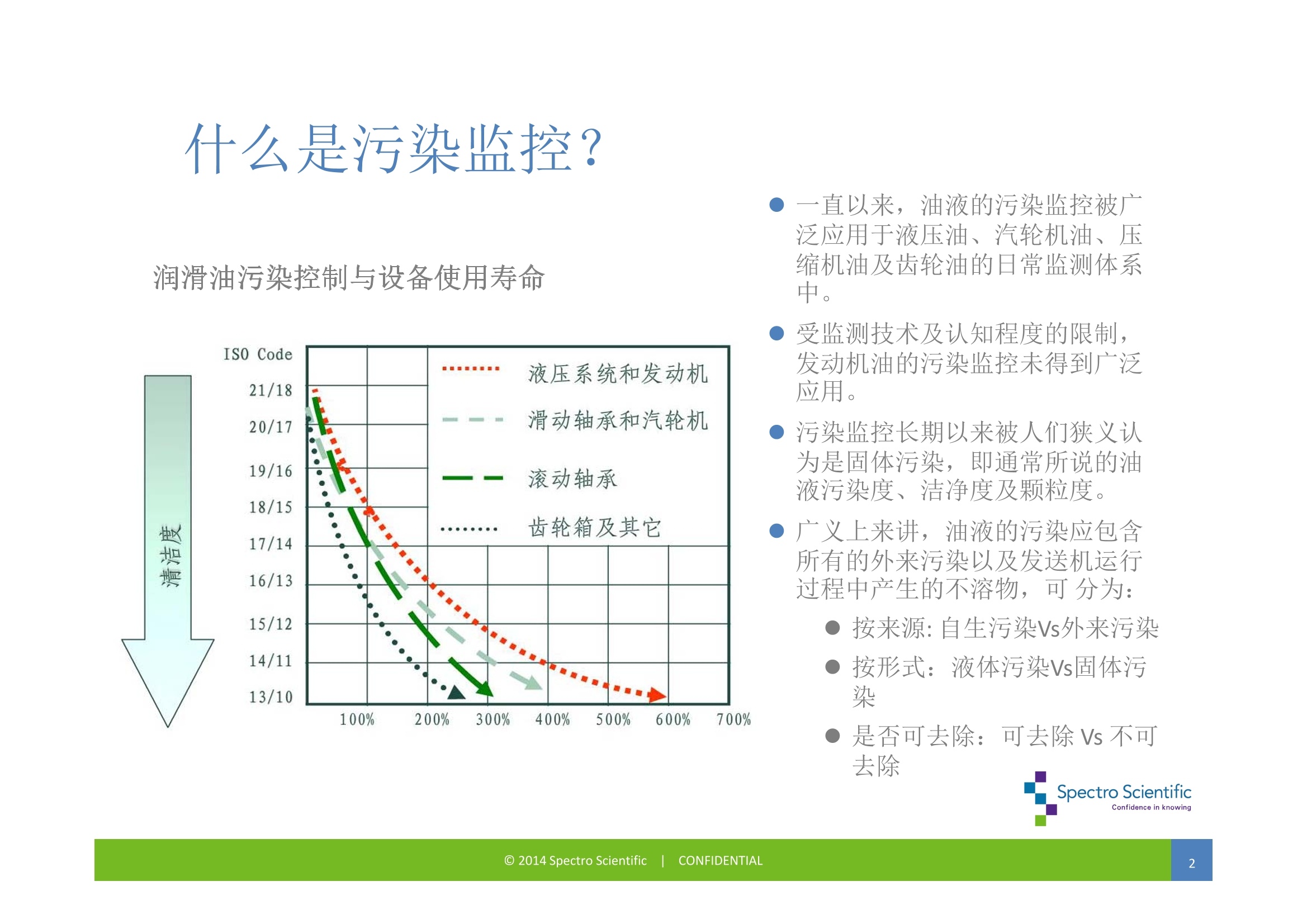

水污染的检测方法 Spectro Scientific Confidence in knowing 润滑油污染控制与设备使用寿命 一直以来,油液的污染监控被广泛应用于液压油、汽轮机油、压缩机油及齿轮油的日常监测体系中。 受监测技术及认知程度的限制,发动机油的污染监控未得到广泛应用。 污染监控长期以来被人们狭义认为是固体污染,即通常所说的油液污染度、洁净度及颗粒度。 广义上来讲,油液的污染应包含所有的外来污染以及发送机运行过程中产生的不溶物,可分为: 按来源:自生污染Vs外来污染 按形式:液体污染Vs固体污染 是否可去除:可去除Vs不可去除 润滑油中的污染主要包括:固体颗粒、水以及燃料油、防冻液等,三主要污染途径: ▪新油运输过程中的污染 ·油液输送到用户油罐:有很多管线和接头; 油罐本身会有金属鳞片; 水在油罐中的冷凝将生成锈蚀产物; 设备中固有的污染 ▶设备中固有的污染包括设备在制造、装配过程中的污染,主要包括铸造砂芯残留的沙粒、焊接过程中留下的飞溅物、切削过程中的产生的金属碎屑和装配过程中带入的灰尘; 外部侵入的污染·通过油池通气孔道、油缸杆密封等处进入;>维修过程中的污染,凡是需要打开机器进行保养的场合都会造成外物污染的机会; ▪运行过程产生的污染 运行过程中自身所产生的污染物大都被加工硬化,故其硬度超过母体的硬度,更危险。二次磨损包括:设备在磨合初期,产生的大量磨屑;正常磨损阶段,摩擦副上产生磨损产物;快速磨损阶段产生大量颗粒交大的磨屑。 固体颗粒物污染 加拿大国家研究院 引起零部件磨损; 堵塞系统的过滤器滤芯; 造成液压元件卡死、堵塞; >某些金属颗粒是氧化反应的催化剂,会加剧油品老化。 部门 总机器数量 *颗粒引起 矿山农业造纸交通林业电力 7269403821326158190 693834323100111599 95%89%85%75%73%52% Total 3722 3065 82% 清除油液与元件配合间隙相当尺寸的固体颗粒后对系统产生的良好效果 元 件 效 果 泵/马达 泵和马达的寿命提高4一10倍 液力传动 元件寿命提高410倍 阀 阀的寿命提高5—300倍 滚子轴承 疲劳寿命延长50倍 径向轴承 轴承寿命延长10倍 油液 延长寿命>10倍 颗粒危害结果 磨料磨损; 疲劳裂纹; 阀门卡死 案列分析 设备:蒸汽透平驱动泵轴承 分析结果:理化结果正常,铁元素含量偏高,污 染度偏高;铁谱出现大量切削磨粒 测试项目 测试结果 试验方法 运动黏度(40℃),m/s 43.21 ASTM D445-2001 运动黏度(100℃), m/s 6.65 ASTM D445-2001 黏度指数 106 ASTM D2270-1993 总酸值, ngK0H/g 0.08 ASTM D664-2001 水分, %(v/v) 0.03 ASTM D95-1999 污染度: NAS等级 > 16 NAS 1638 ISO 等级 >24/21 ISO 4406 螺杆式压缩机高压端异物及螺杆磨损情况 发动机油的主要污染物及其来源 与其他机械设备中的固体污染物危害一样,发动机油中的固体污染物对设备造成的最大危害就是产生的二次磨损。 同时,固体污染物也会造成油路及过滤系统堵塞、润滑不畅、加速润滑油老化(某些金属颗粒是氧化反应的催化剂)等。 m 对发动机油的污染监控的研究源于过滤器厂家针对提高过滤性能的研究。研究表明,提高过滤系统的工作效能,可有效降低设备50%以上的异常磨损。 tifictnowing 固体污染物的检测方法 方法 优势 劣势 元素分析法,通过分析油液中的元素成分及浓度判定污染物来源及污染程度: 1.典型的磨损元素:铁、铜、铬、锰 2.典型的灰尘污染元素:硅、钙 定量检测、检测费用低、、检测速度快、不受烟及水分的影响。 只能准确检测5um以下的小颗粒,无法检测颗粒的尺寸范围及其分布。 固体不溶物,即称重法。滤膜过滤一定量的被测油液,称取滤膜过滤前后的质量差。质量差越大污染越严重。 最低可以过滤掉0.5um以上的颗粒,被过滤的颗粒包含绝大部分固体不溶物。可以用不同过滤尺寸的滤膜逐次过滤、逐个分析. 无法判断污染物的尺寸、成分及其来源。非常耗时、不利于工业应用。 显微镜分析法(滤膜铁谱)。将一定量的油液经滤膜过滤,滤膜清洗烘干后放置到显微镜下进行肉眼观测。 可以直观观测到各种污染物的外观、形貌,从而对污染物的来源进行定性分析,对污染程度进行(半)定量分析。 非常耗费人工,检测费用极高,对人员要求极高。污染度的检测结果偏差较大(人为误差)。 压差法。测量管路中存在一个标准滤膜,滤膜两端各自设有压力传感器,设定好进样端的压力及流速测量压力差变化。 检测方法简单,检测速度快。 无法测定磨粒尺寸及其分布、来源、成分等。 光阻法颗粒计数。油液流经激光束照射的样品池时会阻断光源,产生明暗变化,光线强度的变化是样品池另一端的光电二极管产生一系列的脉冲信号。根据脉冲信号的长短及数量测定油液污染程度。 检测速度快、检测费用低、被广泛应用于机械设备油液的污染监控。可直接测定污染物的尺寸及数量。 受水分、气泡影响极大,无法检测黑色油液,无法检测污染物的形貌特征,无法判定污染物的来源。 直接成像分析法。将污染物的几何形貌直接投影成像到CCD成像器件,系统自动捕捉每个污染物颗粒的几何形貌特征。 检测速度快、检测费用低,可直接判定污染物的尺寸、数量及其分布,可自动识别污染物的来源。 无法判定污染物的成分。 ific rknowing 漆状物、絮状物及油泥等污染物的形成--油液老化的产物 O 2014 Spectro Scientifiicc |CONFIDENTIAL 漆状物、絮状物及油泥等污染物的危害 m漆状物、乳状物及油泥的危害与油液老化造成的危害在很大程度上是一直的,主要体现为润滑失效及腐蚀性磨损。 m油泥等固体污染物可能会进入、沉积或附着在运动副的表面,阻塞油膜的进程及流动,造成乏油润滑,导致摩擦副温度骤升,产生严重的滑动磨损(拉缸、烧瓦、抱轴等) m同时,漆状物、絮状物及油泥的产生也会影响油液的运动粘度计流动性、产生润滑不畅。 Eientificlence in knowing 漆状物、絮状物及油泥等污染物的检测方法 检测方法 检测内容 应用形式 目测 肉眼观测油液中有无明显的沉积物(油泥)、漆状物及絮状物 润滑油严重老化后才会产生漆状物、絮状物及油泥,属于被动跟踪监测 斑片法(PatchAnalysis) 将一定量的油液过滤到滤膜,用肉眼或显微镜观测 粘度 柴油机油老化(漆状物、絮状物及油泥的产生) 会引起粘度上升 总碱值(TBN) 发动机油老化程度的集中体现,是控制漆状物、絮状物及油泥产生的最有效手段 氧化度(FTIR) 润滑油老化程度的关键检测指标(抗氧剂损耗+ 基础油老化) RPVOT(旋转氧弹) Confidence in knowing 燃油稀释的产生与危害 燃油稀释:燃烧不完全的燃油在高压情况下,穿过活塞环进入曲轴箱而污染机油。 产生原因: ●)经常启动的内燃机 过多的怠速运行和低温工作 燃烧不完全+燃油系统泄漏 研究指出燃油稀释的燃油约为燃油总消耗的0.36% 危害性: 低温条件下运转时的柴油稀释会形成腊质,启动时会形成油压降低乃至贫油; 燃油中不饱和芳烃是一种氧化剂,它会造成碱值迅速降低,使油变稠,油流受阻形成贫油; 降低粘度,如15W40变为5W20,这会使油膜变薄,活塞环、缸套、轴承磨损加剧; 泄漏的燃油会冲刷缸壁上的润滑油,加速活塞环、缸套的磨损,进而引起窜气,油耗增加; 降低添加剂的效能; 检测方法 说明 粘度 间接测量,燃油稀释后润滑油粘度会下降,但引起润滑油粘度下降的原因很多。可用于现场初检,不能做用作故障诊断。 闪点 间接测量,燃油稀释后润滑油闪点会下降,但引起润滑油闪点下降 的原因很多。可用于现场初检,不能做用作故障诊断。 比重/密度 间接测量,燃油稀释后润滑油密度会(轻微)下降。但引起润滑油 密度下降的原因很多。可用于现场初检,不能做用作故障诊断。 红外光谱 直接测量。检测燃油特征官能团的吸收峰。对人员要求高、标准不一·致会造成比较大的偏差。可用于现场初检,也可做用作故障诊断。 气相色谱(模拟蒸馏) 直接测量,模拟燃油的生产过程,检测分离出的燃油的含量。测量 结果精确。对人员要求非常高、需要专用设备(设备投资大)般不用于现场初检,可以做故障诊断。 燃油嗅探仪 烟炱本身是发动机工作过程中由于燃油燃烧不充分、油气混合比不合理所产生的微小碳颗粒。 烟食的几何外形近似于球体,直径一般为0.01-0.3微米。其98%成分为碳。 一般情况下,绝大部分烟食会随尾气一同排出,少部分烟台会附着在发动机的零部件表面以及进入润滑油箱并悬浮在润滑油中。 m 烟炱几乎无法通过过滤等手段去除掉。 烟炱会润滑油的粘度升高,并致使润滑油的分散性下降。 烟炱会与油泥一起沉积在零部件表面,阻塞油路及润滑间隙。 烟炱会进一步恶化发动机配气系统的工作效率(油气混合比恶化)。 烟炱对油膜有一定的拋光作用,加剧设备磨损 烟食(产生的积碳)附着在活塞环底部,会引起活塞环变型,使得活塞环和缸壁产生严重磨损。 检测方法 检测内容 优势Vs劣势 热重分析(TGA) 油样在充氮气条件下,逐步升温到600摄氏度,使被测油样中的易挥发物质会发完全。转到充氧气环境下,并继续升温,使烟炱与氧气生成CO2。反应完全后按照质量变化测得烟食的含量。 只能在实验室完成,结果精确,但检测过程及其复杂,检测费用极高。 红外光谱分析(FTIR) 红外吸收光谱分析法 称重法 先用1um滤纸过滤掉油液中的磨损颗粒及污染物颗粒,在用0.1um的um过滤烟食。然后清洗、干燥后进行称重。 斑片分析法 将1-2滴油滴在特定滤纸上,一定 温度湿度下干燥后,观察油斑的颜色与直径。 FIG. A2.2 Soot Analysis Region for Petroleum Crankcase Lubricants 乙二醇/冷却液污染的来源及危害 美国的一项调查发现,被调查的10万台柴油机中,油86%的发动机存在冷却液污染现象。另一项独立的针对长货运卡车的调查发现,1.1万台发动机中有1.5%存在严重的冷却液污染,另有16%存在一定程度的冷却液污染。 极少量(最高0.4%)的乙二醇污染变化是润滑油迅速老化,产生烟食、油泥的老化产物,并会影响润滑油的流动性及阻塞滤芯。 研究表明,乙二醇污染对设备异常磨损的影响力为水污染的10倍。 乙二醇会与润滑油的添加剂其反应,使润滑油迅速老化。 在以下情况下,发动机的冷却液会进入入箱,对发动机油造成污染。 乙二醇氧化后生成大量酸性物质,是润滑油的总碱值迅速下降,造成腐蚀性磨损。 密封圈破损、失效 乙二醇会与清净添加剂中的硫酸钙起反应,生成硬质磨粒,对设备造成严重的二次磨损(见下图)。 吹头垫片破损失效 乙二醇污染同时会使润滑油的粘度迅速逐渐升高(润滑油老化引起的)。 ■ 活塞壁生产过程中存在的、或者工作过程中差生的裂纹及微小孔洞(腐蚀、气蚀、磨损等) 2014 Spectro Scientific CONFIDENTIAL 乙二醇/冷却液污染的检测方法 检测方法 检测内容 优势Vs劣势 红外光谱分析(FTIR) 红外吸收光谱分析法 应用最为广泛,辅以专用检测算法,结果准确,检测速度快 气相色谱法 气象色谱分析原理 检测精确,检测过程相对复杂,只能在实验室进行。 斑片分析法 将1-2滴油滴在特定滤纸上,一定温度湿度下干燥后,观察油斑的颜色与直径。 只能在实验室完成,检测过程复杂,但结果准确性差。 Wavenumbers (CM') Figure 6. Infrared Spectrum ShowingGlycol at 1070-1030 (cm') TIME Figure 7. Gas Chromatogram for Determining Water and Glycol in Used Oil m 润滑油中的水污染的来源: 一水无处不在,存在于所有设备的润滑油当中。 空气重的水汽、设备工作过程中产生的工艺水污染、泄露到润滑油中的冷却液等,都会增加润滑油的水含量。 水在润滑油中有三种形式存在:溶解水(微水)、乳化水及游离水。 水污染对设备造成的危害 破坏油膜,使润滑效果变差,水污染超过1%会影响油膜的形成及其厚度;引起设备异常磨损; 加速油液的氧化过程,严重影响设备的润滑状态及其可靠性。 改变油的粘度,初期阶段,水分会降低油液粘度,但持续的水污染会导致油液氧化加速(氧化导致油液粘度升高); 一对设备产生电化学腐蚀; 与润滑油添加剂发生反应,使添加剂功能失效。因此必须及时检查和发现油液中含有的水份。 ific lowing 检测方法 说明 称重法 将已恒重的称量瓶中加入一定质量的油液试样,将盛有试样的称量瓶放入恒温烘箱中, 烘干后,冷却,直至恒重 蒸馏法 蒸馏法是将无水工业性溶剂汽油和试样混合,加入专用的蒸馏瓶中加热,溶剂汽油沸点较低,携带水蒸发,在冷凝管中冷凝后进入接受器,根据接受器中的水量及试样量可以算出含水比例。 卡尔费修库仑法 卡尔·费休库仑法的基本原理是:若油液中含有水,卡氏试剂中的碘与水形成碘离子,碘离子在电解槽中经过电化学反应变为碘,电极探测反应的终点,这样电量和水分建立了一一对应关系,就可以精确测定水分含量。 压力法 压力法采用氢化钙(CaH2)粉剂与试样中的水分反应产生氢气导致压力升高,由弹簧压力表来显示压力值,该压力值在相应的水分标准曲线上求得水分百分数(容积) 介电常数法 因为水与油的介电常数不同,通过监测油液介电常数的改变来判断油液中是否渗入 水,由于油液中含有大量的金属颗粒,金属颗粒的浓度不断变化,导致油液的介电常数不断变化。 红外光谱 一 斯派超科技公司的全套解决方案 固体颗粒 纤维 漆状物、絮状物等 燃油稀释 烟食 乙二醇 水分 实验室用仪器 Q100 元素分析 通过检测冷却液中的添加剂 Q200 颗粒自动成像分析污染程度及污染物来源 Q300 粘度下降 便携式现场检 测仪器 Q1000 通过监测润滑油的老化程度预防油泥产生 斯派超科技专利技术红外光谱定量分析 Q3050 粘度下降 Q6000 燃油嗅探 Soot Meter 红外光谱 Q5800 元素分析 滤膜铁谱 通过监测润滑油的老化程度预防油泥产生 粘度下降 斯派超科技专利技术红外光谱定量分析 ▪长期以来,业内对发动机油的监测内容局限于磨损监测,仍属于被动预防和预知性维护的范畴。 从检测形式上讲,,l仍以通过到中心实验室及第三方实验室送检为主,周期比较长。 大部分重型柴油机的润滑油寿命仅为200-500小时,油液现场监测才是最佳解决方案。 从设备维护管理的理念发展来看,主动预防理念被广泛提倡和应用。针对发动机油而言,主动预防是指通过监控油液的污染程度和老化程度,设定油液的污染度控制目标和老化控制目标,最大限度提高设备的可靠性。 发动机油的污染无来源与其他润滑设备相比更加复杂。而且,污染物(特别是上述液体污染物)的存在会使设备的磨损趋势成指数趋势上升。 上述污染物及污染形势并不是独立存在的,而是相互影响、共生的。 重型发动机的维护、维修成本变得越来越高,提高发动机的可靠性,降低发动机的故障率和维护、维修成本是个大发动机生产制造商和终端用户迫切需要解决的问题。 当然,发动机油的污染度控制目标要和设备的磨损监测结合使用。 更多信息请联系:北京富尔邦科技发展有限责任公司 010-58731357/9 北京市海淀区知春路48号盈都大厦C座4单元19E ◎ Spectro Scientific CONFIDENTIAL Spectro ScientificConfidence in knowingO Spectro Scientificc |CONFIDENTIAL

关闭-

1/24

-

2/24

还剩22页未读,是否继续阅读?

继续免费阅读全文产品配置单

北京富尔邦科技发展有限责任公司为您提供《发动机油中污染监控检测方案(金属多元素仪)》,该方案主要用于润滑油中污染监控检测,参考标准《暂无》,《发动机油中污染监控检测方案(金属多元素仪)》用到的仪器有斯派超 SpectrOil 100油料元素光谱分析仪、斯派超 LaserNet 200多功能磨粒分析仪、斯派超 FluidScan 1000便携式油液状态分析仪、斯派超 MiniVisc 3000便携式运动粘度计、斯派超 FDM 6000燃油嗅探仪。

我要纠错

推荐专场

近红外光谱(NIR)

更多相关方案

咨询

咨询