方案详情文

智能文字提取功能测试中

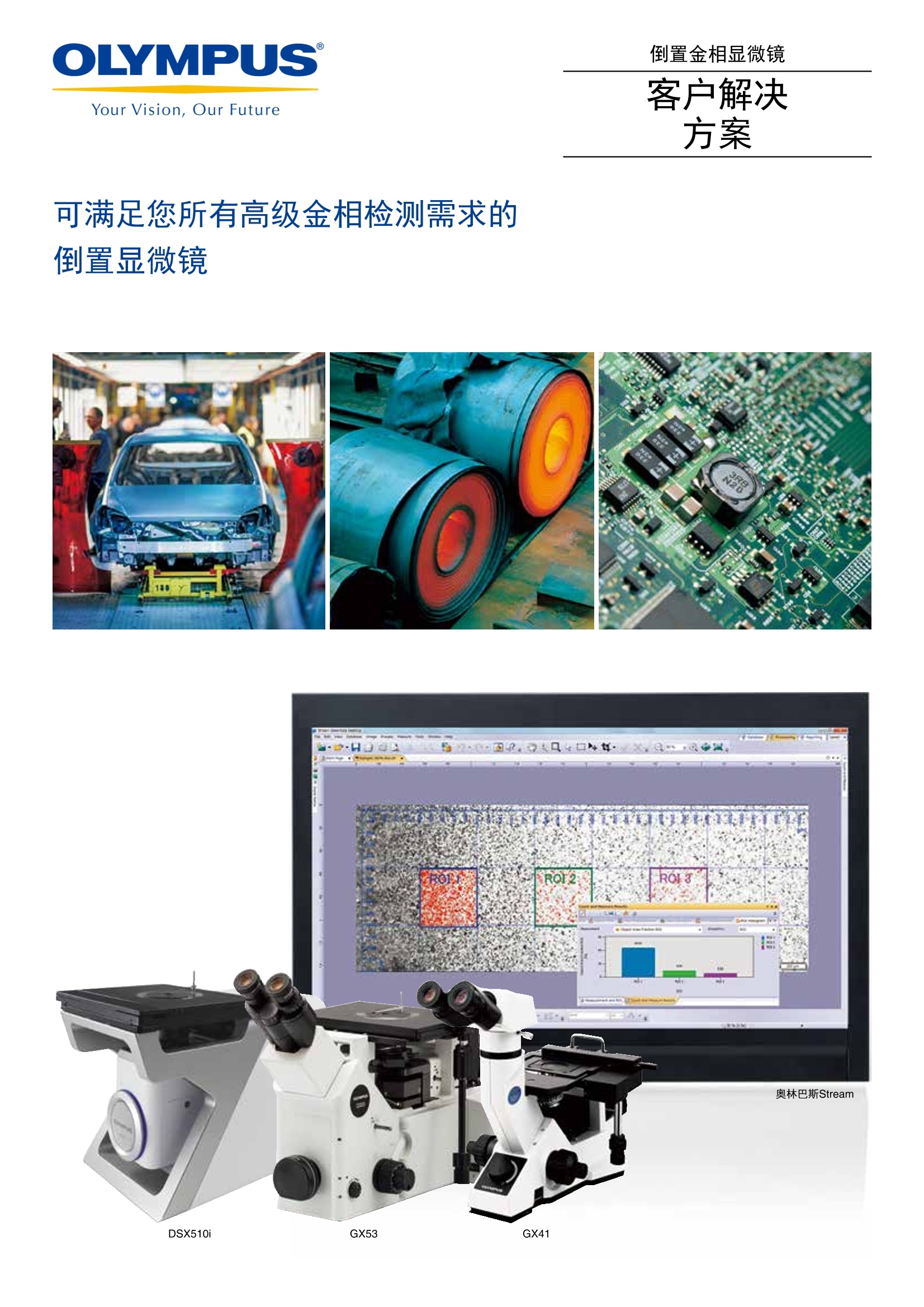

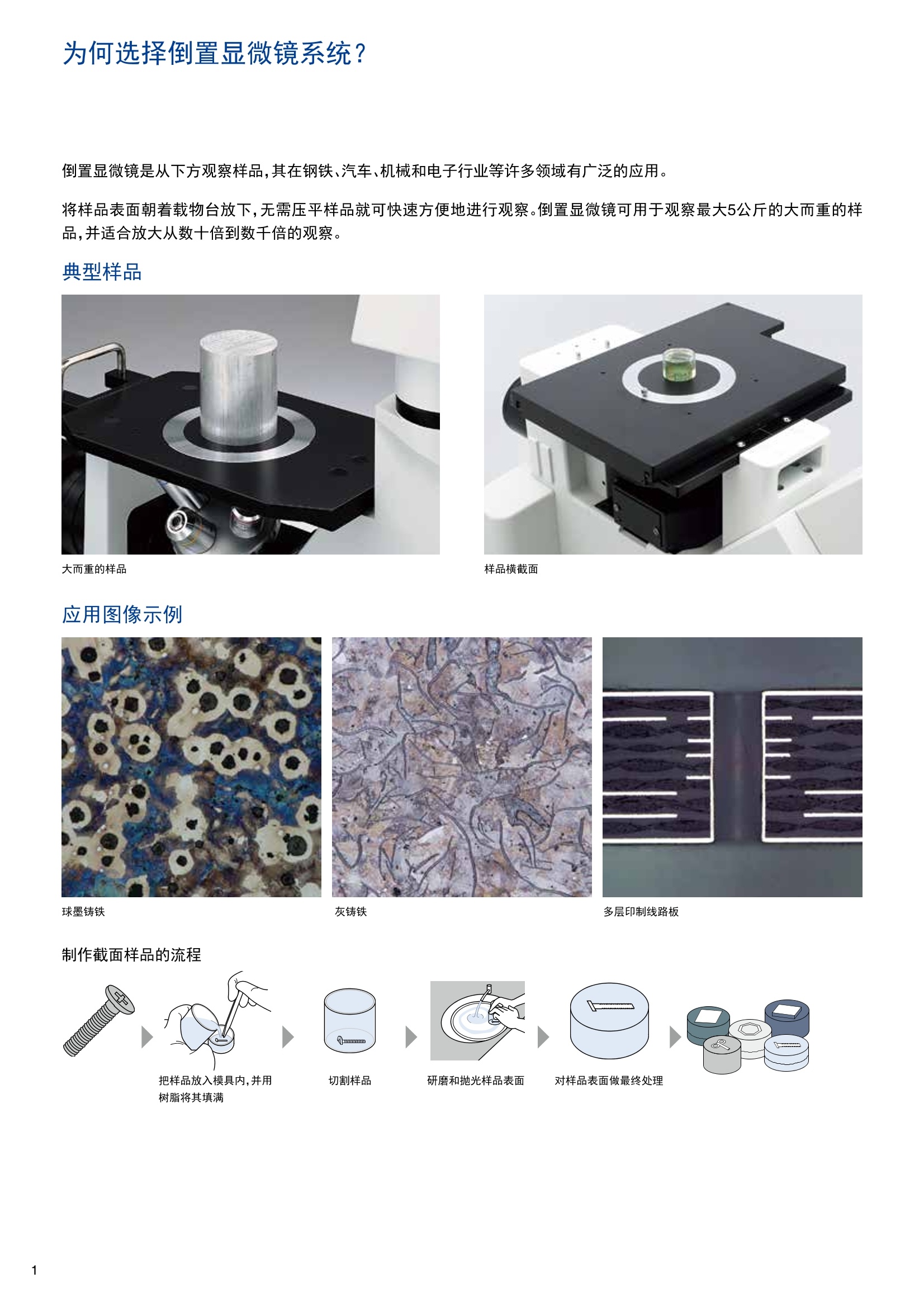

倒置金相显微镜Your Vision, Our Future 观察01|MIX观察 客户解决方案 倒置显微镜是从下方观察样品,其在钢铁、汽车、机械和电子行业等许多领域有广泛的应用。 将样品表面朝着载物台放下,无需压平样品就可快速方便地进行观察。倒置显微镜可用于观察最大5公斤的大而重的样品,并适合放大从数十倍到数千倍的观察。 典型样品 大而重的样品 样品横截面 应用图像示例 球墨铸铁 灰铸铁 多层印制线路板 制作截面样品的流程 金相分析示例 奥林巴斯Stream图像分析软件支持各种工业标准要求的多种金相分析方法。多功能人性化的软件帮助完成快捷的分析检测。 显微组织中的晶粒度 可实现铝、铁素体和奥氏体钢等晶体结构以及其他金属的晶粒度测量和显微组织分析。 适用于ISO、ASTM、DIN、JIS、GOST和GB/T标准。 通过截点法测量的铁素体晶粒显微组织 通过面积法测量的铁素体晶粒显微组织 石墨球化率评估 高纯钢中非金属夹杂物评级 评估铸铁样品(球墨铸铁和蠕墨铸铁)中的石墨球化率和含量。可根据石墨的形态、分布和大小归类。适用于ISO、ASTM、JIS、KS、NF、GB/T等标准。 在样品上手动查找夹杂物最恶劣视场及最恶劣夹杂物,对非金属夹杂物进行分类。适用于ASTM、ISO、EN、DIN、JIS、UNI和GB/T等标准。 铸铁解决方案 夹杂物最恶劣视场解决方案 (球墨铸铁的石墨球) (含非金属夹杂物的钢) 倒置显微镜在工业上用途广泛,常见的包括: 检查零件上的微小缺陷和划痕 尝试通过多种观察方法获得优化图像 观察存在眩光或对比度较低的金属 工作场所多人共用一台显微镜 多人进行单次检测 用于检测金属流动和渗碳金属等各种应用 检测表面不平整的样品 测量各种尺寸大小的物体、划痕和缺陷 金相组织的颗粒分析 符合国际和/或企业标准的金相组织分析 每次检测完成后生成分析报告 将所观察的图像与标准图像对比 我们可提供有助于进行快速高效金相检测的各种功能。 检测传统观察方法难以看到的缺陷和划痕。 P5 可快速切换观察方法。 P6 即使存在眩光或对比度较低的样品,也可清晰观察纹理和晶粒结构。 P7 观察 任何人均可以舒适姿势进行显微观察。 P8 任何经验水平的检测员均可获得高质量的观察结果。 P9 即使再大的面积,也能够以高倍率进行检测。 P10 表面粗糙起伏的样品也可获得全部聚焦清晰的图像。 P11 图像捕捉 所观察图像上的参考标尺与观察倍率始终同步。 P12 快捷完成复杂的颗粒分析。 P13 测量 任何检测员均可按预定标准轻松准确地完成金相分析。 P14 简单操作即可生成专业级报告。 P15 可按所需的放大倍率打印图像。 P16 数据共享 产品系列 DSX510i GX53 GX41 奥林巴斯Stream 数码显微镜光学显微镜 小型光学显微镜 图像分析软件 应用 检查零件上的微小缺陷和划痕 有时需要使用多种观察方法才能清晰发现不同材料上的划痕和缺陷。使用传统照明系统时,用户必须要在明场和暗场观察之间切换,并且经常需要使用各种方法捕捉缺陷图像。 印刷电路板 明场观察 暗场观察 解决方案 传统观察方法难以看到的缺陷和划痕现在可以看见了。奥林巴斯的MIX照明能够让检测速度更快,效率更高。MIX通过将明场与定向暗场观察相结合的方法来获得划痕和缺陷的图像。定向暗场可通过不同角度的一个或多个象限的照明突出显示不同轴向上的组织结构。相比使用多种观察方法拍摄多张图像,通过MIX捕捉图像可以让报告变得更加简洁。 适用型号:DSX510i,GX53 ( MIX观察: ) 所有部分均清晰可见。 观察02|一键切换观察方法 应用 尝试通过多种观察方法获得优化图像 为了获得各类金属及电子元器件样品的优质的显微图像,检测员需要尝试使用诸如明场、暗场、偏振光、微分干涉以及MIX观察等多种方法。 解决方案 可快速切换观察方法。 DSX光学数码显微镜的用户可通过软件选定各种不同的观察方法,系统自动产生相应的图像DSX系统能够让任 明场 暗场 微分干涉差 (明场和暗场结合) 应用 观察存在眩光或对比度较低的金属 根据金相组织状况或浸蚀条件不同,有时很难获得晶界和组织结构都清晰的图像。图像质量可能会影响到验收判别和测量结果。 晶界模糊的图像 存在眩光的镀金板 解决方案 即使存在眩光或对比度较低的样品,也可清晰观察组织和晶粒结构。 利用DSX光学数码显微镜和奥林巴斯Stream软件的HDR模式,传统模式难以观察的眩光样品和金相组织晶界,均可得到清晰的观察。HDR提高了图像的精确度,从而可以更好地通过测量结果进行验收判别。 HDR可显著缩短样品反复浸蚀耗费的时间并简化繁琐的处理过程,同时在提交客户数据时获得更高的可靠性。 适用型号:DSX510i, GX53+Stream, GX41+Stream 通过HDR功能获得清晰的高对比度图像 应用 工作场所多人共用一台显微镜 团队多个成员共用一台显微镜的情况司空见惯。检测员在观察过程中有时需要以不太自然的姿势用目镜观察,从而降低工作效率。 解决方案 任何人均可以舒适姿势进行显微观察。 GX显微镜系统的倾斜式镜筒可调节方向,让操作者能够将倾斜式镜筒调整在自己感觉舒适的位置。这种灵活的设计可缓解疲劳,实现高效率检测,甚至可以站姿进行快速检测。 GX41便携显显微镜系统方便随时携带至其他工作台和实验室进行检测。 适用型号:GX53,GX41 方向可调的倾斜式镜筒 不同操作员所观察图像的差异 解决方案 任何经验水平的检测员均可获得高质量的观察结果 DSX光学数码显微镜以及使用奥林巴斯Stream软件的GX53显微镜可让用户将图像采集条件与图像本身一同保存。只需轻轻点击所保存的图像即可调用与所保存图像相关的设置。因此,现在任何一位用户均可利用与此前所用完全相同的设置和条件对金相组织进行可靠的检测。 适用型号:DSX510i,GX53+Stream 不同的检测员所观察到的图像均相同 捕捉图像06|视场宽广 应用 用于检测金属流动和渗碳金属等各种应用 金相检测中常常需要检查样品的金属流动和渗碳状况。为了尽可能对工艺条件进行充分检测,需要观察大范围的放大图像。 部分样品表面的局部放大 解决方案 以高放大倍率检测大尺寸区域的材料状况 DSX光学数码显微镜和奥林巴斯Stream软件仅需通过移动载物台即可自动拼接图像,从而让您获得更大区域的放大图像。该功能能够让您轻松获取整个样品的图像,同时大大减少所花费的时间和精力。由此获得的数据清晰易读,方便与客户顺利进行谈判。 适用型号:DSX510i, GX53+Stream, GX41+Stream 渗碳深度和条件均可确定 捕捉图像07|完全聚焦的图像 应用 检测表面不平整的样品 样品表面需要均匀抛光才能获得全聚焦的图像。 制备金相材料的抛光样品需要特殊技术和专业知识。尤其是在金相材料与固定树脂之间的边界处往往容易出现高度差异。 样品和树脂边界通常存在高度差异。 硅铝合金抛光样品:两个图像均为局部聚焦。 解决方案 检测员可获得表面起伏不平样品的全聚焦图像 无论抛光表面均匀或倾斜与否,DSX光学数码显微镜和 奥林巴斯Stream软件均可获得整个样品的全聚焦图像。 由此无需再对样品重新抛光,从而显著减少了工作量和所花费的时间。 适用型号: DSX510i,GX53+Stream, GX41+Stream 测量08|自动切换倍率数据 应用 测量各种尺寸大小的物体、划痕和缺陷 在大多数检测中,检测员需要通过低倍率图像寻找缺陷和检测点,然后切换物镜进行细节观察。为了确保测量正确,观察图像上的参考标尺必须要与所选物镜相配。 尽管观察倍率发生变化,但放大比例不变。 解决方案 所观察图像上的参考标尺与观察倍率始终同步 根据物镜倍率设定标尺是正确完成图像测量的第一步。编码物镜转换器可在更换物镜时自动读取倍率信息。由此实现以正确倍率进行的精确测量,在显示屏上显示正确标尺,以及在报告上显示正确的测量结果。 适用型号:DSX510i, GX53+Stream 倍率标尺与物镜设置联动变化。 测量09|满足各种需求的颗粒分析 应用 金相组织颗粒分析 金相组织图像通常包括数以千计的颗粒。即便对于简单的颗粒计数或面积比计算,测量和图像分析软件的检测能力及功能也会对检测效率产生极大影响。 难以检测的浸蚀后钢的晶界。 解决方案 快捷完成复杂的颗粒分析 利用奥林巴斯Stream软件强大的分离能力和各种阈值设置,就可实现过去很难做到的高水准晶界探测。探测到晶粒之后,奥林巴斯Stream软件就可利用50多个测量参数对晶粒进行测量和分类,极大地提高了检测效率。 适用型号:DSX510i+Stream, GX53+Stream, GX41+Stream 面积分类直方图清晰显示探测到的晶粒。 测量 10|引导式金相分析 应用 符合国际和/或企业标准的金相组织分析 金相检验专业人员要求具备全面的金相分析的知识,熟悉相关标准,并能根据标准机构的要求创建报告。为了让所有相关人员正确地根据工作流程完成检验,详细的操作培训是必不可少的。 金相分析标准 解决方案 任何检测员均可按预定标准轻松准确地完成金相分析 奥林巴斯Stream材料解决方案基于工业标准专门对金相检验进行优化,可指导操作员完成包括生成报告在内的每一步工作流程。解决了仅有少数专家才能进行检测的问题。 适用型号:DSX510i+Stream, GX53+Stream, GX41+Stream 分享11|方便的报告模板 应用 每次检测完成后生成分析报告 即便编制完成报告所需的全部必要信息已经就绪,观察与测量完毕之后仍要在为报告添加图片、手动调整图片大小或长宽比、重新输入测量值以及调整报告布局方面花费大量时间。 解决方案 简单操作即可生成专业级报告。 奥林巴斯Stream软件可以让您轻松编辑任何想要的报告模板。件件提供多种方式用于确定图像、表格和图形的位置和尺寸以及在报告中的显示方式。 适用型号:DSX510i+Stream, GX53+Stream, GX41+Stream Stream Report RO13 在金相检测中,必须要将所观察到的样品图像与根据行业或企业标准确定的参考样品进行比较。且须和目前已不用的胶片照片在相同尺寸和倍率条件下进行比较。 解决方案 以指定的放大倍率打印观察图像 奥林巴斯Stream软件可自动调整图像放大倍率和纸张尺寸。轻松使用用户定义的打印放大倍率直接打印图像或使用图像创建报告。 适用型号:DSX510i+Stream, GX53+Stream,GX41+Stream (100X) 米 108毫米 比较图 解决方案 DSX510i GX53 GX41 MIX观察 一键切换观察方法 高动态范围图像 ■+ ■+□ 灵活的观察姿势(目镜观察) 轻松恢复系统设置 电动 ■+□ 手动 更宽的视场 ■+ ■+□ 全聚焦图像 + ■+ 自动切换倍率数据 满足各种需求的颗粒分析 ■+□ ■+ ■+□ 引导式金相分析 ■+ ■+□ ■+□ 便捷的报告模板 ■+□ ■+□ ■+□ 指定倍率打印图像 ■+□ ■+ ■+ 技术规格 DSX510i GX53 GX41 反射光照明 白色LED BF/DF/DIC/POL/MIX 白色LED、卤素灯、汞灯 BF/DF/DIC/POL/MIX 卤素灯 BF/POL 透射光照明 白色LED,卤素灯BF/POL 倍率切换方法 光学变焦系统变焦比13.5X/物镜转换 器系统 物镜转换器系统 物镜转换器系统 视场范围(微米) 目镜观察(倍率) — 17,600-146.666微米(12.5X-1,500X) 4,400-220微米(50X-1,000X) 显示器观察(倍率) 22,181-42微米(17X-9,014X) *1 *1 可安装物镜数量 2 4-7 4 光阑装置 In/Out AS AS, FS AS 准确性(倍率) ±3% 精度(X-Y) 可重复性(倍率) 3a n-1=±2% — 行程范围 50x25毫米 — 1公斤 行程范围 50x25毫米 50x50毫米 120x78毫米 手动载物台 最大样品重量 1公斤 5公斤*2 5公斤 插板 孔形状 跑道形,泪滴形 圆形,跑道形,泪滴形 Z聚焦机构 电动(AF,3D) 手动 手动 2载物台型型:GX-SVR。最大样品重量与载物台型号有关。 DSX510i光学数码显微镜 先进的数字技术孕育出卓越的图像品质,且操作便捷。任何经验水平的用户均可进行高级的检测。显微镜的智能化操作界面就像使用智能手机和平板电脑一样简单。并且在2D和3D测量中可以保证精确性和重复性。 GX53倒置金相显微镜 GX53倒置显微镜在高倍率下具有出色的图像清晰度和分辨率。采用模块化设计的 GX53包括编码物镜转换器和软件解决方案在内的一系列配件,让您仅需少量投资即可轻松获得根据您特定需求配制的显微镜。 GX41紧凑型倒置金相显微镜 GX41倒置金相显微镜非常适合用于快速可靠地检测样品,以及判别金相特性是否满足生产技术规范要求。其尺寸紧凑且重量轻,方便携带。 奥林巴斯Stream软件 奥林巴斯Stream是一款可让您流畅地采集、处理和测量图像并创建关键数据与报告的先进的显微图像分析软件。该软件可轻松地进行用户定制化,简单灵活的操作即可获得专业的结果。 OLS5000 全新 LEXT 3D测量激光显微镜 能力和速度是LEXT OLS5000显微镜的标志。高分辨率成像和快速采集的特点让这款显微镜能够实现精确的非接触式3D观察和高效率的表面形貌测量. DSX正置数码显微镜 检测诸如断面等具有不平整表面的金属材料,建议使用 DSX510,配合奥林巴斯 Stream 软件。 背景在金相实验室中分析诸如铝或钢等金属和合金样品的晶粒,是整个质量控制过程中的一个非常重要的环节。大多数金属都具有结晶特性,并包含通常被称为“晶粒边界”的内部边界。在对某种金属或合金进行加工时,材料中每个成长晶粒内的原子就会基于材料的晶粒结构排列成某种特定的图案。随着晶粒的成长,每个晶粒都会最终影响其他的晶粒,并在原子方向不同的位置上形成一个界面。随着粒径的减小,材料的机械性能会增强,这点已经被公认为不争的事实。因此,一定要严格控制合金的组成成分和加工过程,才会使材料获得所需的粒径。在准备了某种特定合金的金相样品之后,通常会使用显微镜对样品中的晶粒进行分析,所获得的晶粒大小和分布信息可以表明这种合金所具有的完整性和质量水平。例如,汽车制造商会在研发新的汽车部件时,对制造这个部件的某种合金的晶粒大小和分布情况进行研究,以确定这个部件是否可以在各种极端情况下保持良好的状态,因为如果制造这个部件的材料质量不过关,人的生命安全就会受到威胁。航空航天部件的制造商需要密切注意制造商用飞机起落架所用的铝制部件的晶粒特性。除了要分析晶粒大小和分布趋势之外,严格的内部质量控制程序可能还会要求检测人员完整地记录下检测结果并进行归档,以备日后参考之用。100×放大倍率下的钢材晶粒的图像挑战虽然存在着各种国际标准,但是北美和南美地区分析材料晶粒所采用的主要标准是ASTM E112。质量控制实验室过去使用,还将继续使用ASTM的图表比较方法对晶粒进行分析。操作人员使用这种方法,将光学显微镜下的实时图像与通常张贴在显微镜附近墙壁上的显微图谱进行比较,可以对材料的晶粒大小进行目测评估。操作人员也可以不与墙壁上张贴的显微图谱进行比较,而是将带有预先定义的粒径图案的目镜测微尺直接插入到显微镜的光学路径中。这样就可以在显微镜中直接进行比较:操作人员可以同时观察到要检测的样品和“金黄色”的参考图谱。由于是由操作人员对晶粒大小进行评估,因而评估结果可能会有失准确或者不具重复性,而且不同操作人员所得到的结果通常不具有再现性。此外,质量控制技术人员还要将结果以手动方式输入到基于计算机的电子数据表或报告中,在这个过程中也会出现新的错误。冶金质量控制实验室如何实施一种全自动交钥匙解决方案,完成既符合ASTM E112或其他国际标准,又不会因人为因素而产生潜在的不准确性和主观性的晶粒分析呢?另外,如何实现数据自动归档,如何自动生成报告,从而可节省宝贵的时间并降低成本呢?使用显微镜目镜测微尺对比实时图像中的晶粒解决方案假设我们走进了一间现代数码金相质量控制实验室。我们看到,得益于在材料科学显微镜专用软件方面的进步,操作人员正在使用图像分析法对晶粒进行符合ASTM E112或者其他各种国际标准的分析。完成材料晶粒分析的一个广受欢迎的数码解决方案被称为“截点法”。这种方法是将一个图谱(圆圈、圆圈上划十叉、线段等)覆盖于数码图像(实时或捕获的图像)之上。每当覆盖的图谱与晶粒边界相交时,就会在图像中画上一个截点,并记录下来(参见右图中的标记示例)。考虑到系统校准的因素,图像分析软件会根据截点计数和图谱长度自动计算出ASTM G值(即粒径)、晶粒数量和平均截距长度。使用截点法分析晶粒数码金相实验室计算粒径的另一种常用方法被称为“平面测量法”。与截点法不同,平面测量法是通过计算单位面积中晶粒的数量来确定(实时或捕获的)图像中的晶粒大小。使用平面测量法分析晶粒由于图像分析软件会自动计算结果,因此排除了人为猜测的因素。在很多使用平面测量法分析粒径的应用中,无论是总体准确性和可重复性,还是可重现性,都得到了提高。此外,某些显微镜的专用于金相分析的图像分析软件经过配置,可以自动将晶粒分析结果归档到电子数据表格或可选配的集成式数据库中。只需按一下按钮,就可以生成包含相关分析数据和图像的报告,而所有这些操作技能只需基本的培训即可学会。一项ASTM E112分析的结果配置通过数码图像分析方法对晶粒进行分析所需要的典型设备配置包含以下组件。典型的设备配置:倒置金相显微镜、10×金相物镜,以及1个高分辨率显微镜摄像头。倒置金相显微镜倒置显微镜一般来说比正置显微镜更受欢迎,由于可以将磨平抛光的样品直接平放在倒置显微镜的机械载物台上,因而可以确保在移动载物台观察时,始终保持样品聚焦。材料科学显微镜专用的图像分析软件材料科学显微镜专用的图像分析软件通常为用户提供一些可选配的附加模块,这些模块可使用户根据ASTM E112及其他各种国际标准对晶粒进行分析。在购买图像分析软件之时,用户应该明确截点法或平面测量法是否更适合完成自己的应用。10×金相物镜对晶粒的分析需要10倍放大倍率的物镜。高分辨率CCD或CMOS数码显微镜摄像头在考虑使用哪种数码摄像头分析晶粒时,数码分辨率是一个需要先于像素大小或所产生的像素密度而考虑的因素。为了确保显微镜提供足够的像素完成采样工作,并以数码方式重建微小的细节,许多显微镜专家都会遵循“奈奎斯特定理”。这个定理认为要对微小的细节进行数码采样,或称数码分辨率,需要2到3个像素。考虑到晶粒分析使用10倍物镜(加上10倍目镜 = 100倍总放大倍率),一般的中档物镜的数码分辨率会达到约1.1 μm。 这就意味着经过校准的实际像素大小必须小于366 nm(可以为每个最小的可分辨特征提供所需的3个像素)。例如:一个像素大小为3.45 μm的5百万像素摄像头,会得到345 nm的校准过的像素大小(如果使用1倍的摄像头适配器,则将实际像素大小除以10倍的物镜)。将透镜分辨率(1.1 μm)除以校准的像素大小(345 nm)等于3.2。在本例中,使用3.2的像素采集最小可分辨特征,符合奈奎斯特定理规定的使用2到3个像素采集每个可分辨特征的标准。虽然上述解释听起来有点令人迷惑,但是请记住一条通用的经验法则:大多数常用的材料科学显微镜专用的3百万或更高像素的摄像头都可以用于晶粒分析(这是考虑到大多数常用的CCD和CMOS传感器的像素大小而得出的结论)。由于粒径分析可以在灰度模式下可靠地进行(在灰度模式下设置阈值参数比在彩色模式下更简单),因此所选摄像头应该具有灰度模式选项。此外,选择一个可在实时模式下具有快速刷新率的摄像头,在聚焦或定位样品时,也被证实很有益处。建议使用编码手动或电动物镜转盘。所选的图像分析软件应该能够随时自动读取物镜的放大倍率。自动识别并读取放大倍率可以确保高水平的测量准确度,因为无需再以手动方式将物镜的放大倍率输入到软件中,因而可以避免人为错误的发生。需要使用一个手动或电动的载物台,操控样品并将观察目标定位在关注区域,以便更好地进行观察和分析。用户所选择的PC机必须满足摄像头和图像分析软件所需的系统要求。还需要一个高分辨率显示屏。程序选择10×放大倍率的物镜,然后在反射光、明场的条件下,操控载物台上的样品,以观察样品上需要关注的区域。通过图像分析软件捕获数码图像。注意:如果所使用的软件平台具有分析实时图像的功能,则可以观察到实时图像。在晶粒分析软件中,选择所需的过滤设置,以确保图像中的截点可以准确的反映实际情况。在很多软件包中,过滤设置的选择还提供预览功能,这样操作人员就可以查看过滤设置对所获得的截点起到的作用。软件会根据所选的标准分析图像。所生成的数据将被直接写入到图像分析软件的电子数据表格中。在5个以上的随机视场对晶粒进行分析并不少见。如果要进行5次分析,则重复4次从步骤1到步骤4的操作程序。软件基于用户的预定义模板,可以自动生成包含分析结果、对应的晶粒图像和相关数据在内的报告。总结不同于需要操作人员通过肉眼以手动方式对晶粒大小,即G值,进行目测评估的传统技术,现代材料科学显微镜专用的图像分析软件,由于大幅降低了人为干预,可以非常准确地计算出具有重复性的粒径值。许多软件包都符合ASTM E112和各种国际标准的要求,而且应用起来都非常轻松。除了可以进行分析,许多软件程序还具有基于分析数据自动生成报告的性能,甚至还可提供整合性数据库,可使用户轻松归档数据,并快速搜索图像和相关数据。在考虑购买一种用于自动晶粒分析的交钥匙解决方案时,直接与经验丰富的材料科学专用显微镜的制造商协同合作,至关重要,因为他们可以在为您提供解决方案的每一个步骤中(从设备选择到整体部署)提供有效的帮助。参考信息Carmo Pelliciari,工程学博士,冶金顾问美国材料与试验协会(ASTM)E112-13标准ASTM International, 100 Barr Harbor Drive, PO Box C700,West Conshohocken, PA, 19428-2959 USA“Committee E-4 and Grain Size Measurements: 75 years of progress.”《E-4和粒径测量委员会:75年的发展进步》《ASTM标准化新闻》,1991年5月,George Vander Voort

关闭-

1/20

-

2/20

还剩18页未读,是否继续阅读?

继续免费阅读全文产品配置单

仪景通光学科技(上海)有限公司为您提供《铝或钢等金属和合金样品中晶粒分析检测方案(金相显微镜)》,该方案主要用于其他中理化分析检测,参考标准《暂无》,《铝或钢等金属和合金样品中晶粒分析检测方案(金相显微镜)》用到的仪器有奥林巴斯 倒置金相显微镜 金相显微镜 GX53、奥林巴斯Stream图像分析软件、奥林巴斯 金相显微镜 正置显微镜 BX53M 。

我要纠错

推荐专场

相关方案

咨询

咨询