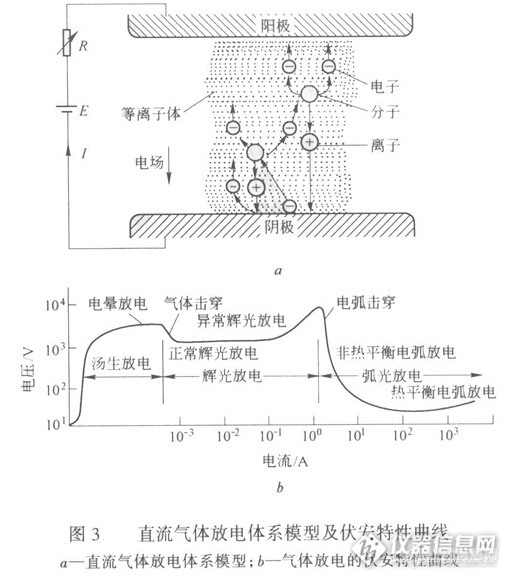

溅射制膜的过程:气体辉光放电、等离子体、靶、溅射、沉积到衬底

(一)与蒸发法相比,溅射沉积的主要特点:

①沉积原子能量高,因此薄膜的组织更致密,附着力也可以得到明显改善;

②制备合金膜时,其成分的控制性能好;

③靶材可以是极难熔的材料;

④可利用反应溅射技术,从金属无素靶材制备化合物薄膜;

⑤由于被沉积的原子均携带有一定的能量,因而有助于改善薄膜对于复杂形状表面的覆盖能力,降低薄膜表面的粗糙度。

(二)溅射沉积分类

主要的溅射方式可以根据其特征分为四种:

(1)直流溅射;(2)射频溅射;

(3)磁控溅射;(4)反应溅射。

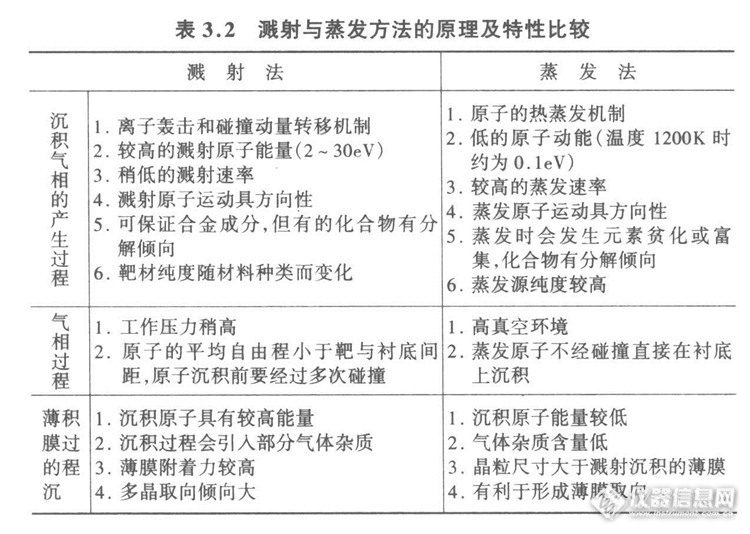

图1 不同溅射方法的靶电流密度和靶电压的比较

(1)直流溅射

直流溅射又称为阴极溅射或二极溅射

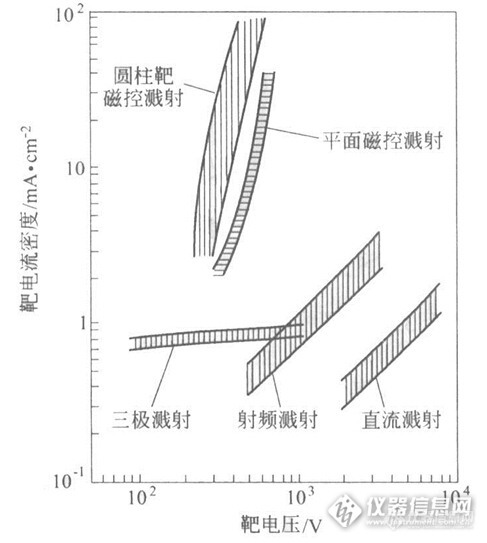

图2直流溅射沉积装置示意图,其典型的溅射条件为:工作气压10Pa,溅射电压3000V,靶电流密度0.5mA/cm2,薄膜的沉积速率低于0.1μm/min

直流溅射过程中常用Ar作为工作气体。

工作气压是一个重要参数,它对溅射速率以及薄膜的质量都有很大影响

直流溅射设备的优点和缺点:

优点:简单

缺点:使用的气体压力高,溅射速率较低,这不利于减小气氛中的杂质对薄膜的污染以及溅射效率的提高。

图2直流溅射沉积装置示意图

(2 )射频溅射

直流溅射要求靶材有较好的导电性,可以很大方便地沉积各类合金膜。

对于导电性很差的非金属材料的溅射,我们需要一种新的溅射方法—射频溅射。

射频溅射是适于各种金属和非金属材料的一种溅射沉积方法

射频场对于靶材的自偏压效应。

在衬底或薄膜本身是绝缘体的情况下,采取对其施加一个射频电压的方法,也可以起到对其施加负偏压的作用。

(3)磁控溅射

相对于蒸发沉积来说,一般的溅射沉积方法具有两个缺点。第一,溅射方法沉积薄膜的沉积速度较低;第二,溅射所需的工作气压较高

这两个缺点的综合效果是气体分子对薄膜产生污染的可能性较高。

而磁控溅射技术:沉积速度较高,工作气体压力较低。

工作原理:磁场对电弧运动有一定的约束作用(绕磁场螺旋前进);

(1)电子的电离效率高,有效提高了靶电流密度和溅射效率,

(2)较低气压下溅射原子被气体分子散射的几率较小

(三)气体放电是离子溅射过程的基础

(1)首先介绍直流电场作用下的物质的溅射现象

预抽真空,充入适当压力的惰性气体,如Ar气,10-1~10Pa;

在正负电极间外加电压的作用下,电极间的气体原子将被大量电离;

Ar—→Ar++e,Ar+被电场加速后射向靶材,撞击出靶材原子(分子),靶材原子脱离靶时仍具有一定能量,飞向衬底,电子被电场加速飞向阳极;

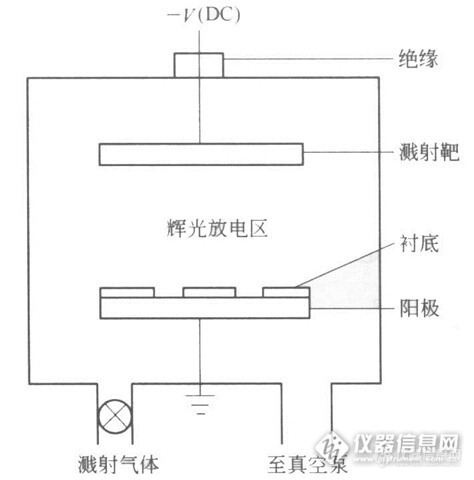

图3直流气体放电体系模型及伏安特性曲线

电压进一步增大,发生极板两端电压突然降低,电流突然增大,并同时出现带有颜色的辉光,此过程称为气体的击穿;

击穿后气体的发光放电称为辉光放电;

这时电子和正离子是来源于电子的碰撞和正离子的轰击,即使自然游离源不存大,放电也将继续下去。而且维持辉光放电的电压较低,且不变,此时电流的增大显然与电压无关,而只与阴极板上产生辉光的表面积有关;

正常辉光放电的电流密度与阴极材料和形状、气体种类和压强有关;

由于正常辉光放电时的电流密度仍比较小,所以在溅射方面均是选择在非正常辉光放电区工作。

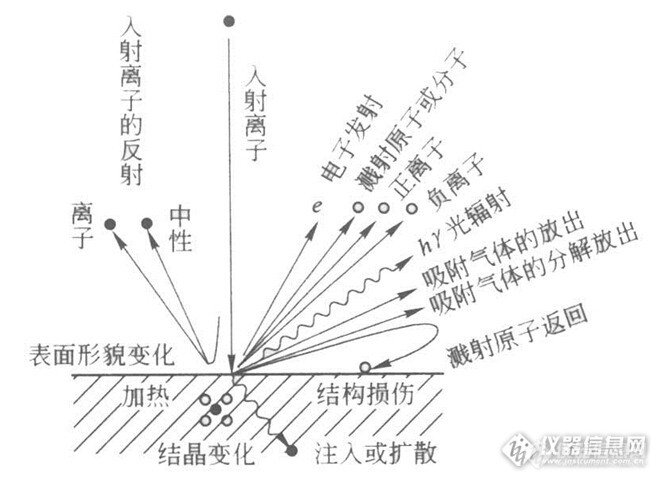

图4示意性地画出了在离子轰击条件下,固体表面可能发生的物理过程

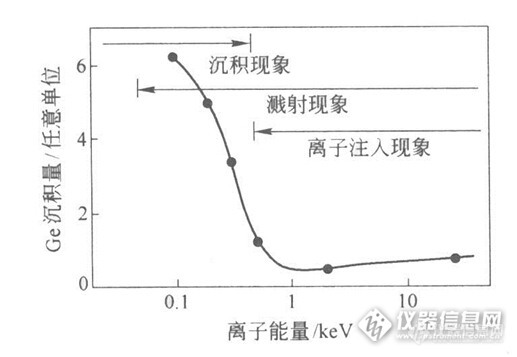

图5所示,不同能量离子与固体表面相互作用的过程不同

当离子入射到靶材上时,对于溅射过程来说,比较重要的过程有两个:

其一是物质的溅射;其二是二次电子发射:二次发射电子在电场作用下获得能量,进而参与气体分子的碰撞,并维持气体的辉光放电过程。

(四)合金的溅射和沉积

用溅射法沉积合金膜,比蒸发法易于保证薄膜的化学配比;

溅射过程中入射离子与靶材之间有很大的能量传递。因此,溅射出的原子将从溅射过程中获得很大的动能,其数值一般可以达到5~20eV;

一方面,溅射原子具有很宽的能量分布范围,其平均能量约为10eV左右;另一方面,随着入射离子能量的增加,溅射离子的平均能量也有上升的趋势;

溅射过程还会产生很少的溅射离子,它们具有比溅射出来的原子更高的能量。能量较低的溅射离子不易逃脱靶表面的鞘层电位的束缚,将被靶表面所俘获而不能脱离靶材;

由蒸发法获得的原子动能一般只有0.1eV,两者相差两个数量级;

在溅射沉积中,高能量的原子对于衬底的撞击一方面提高了原子自身在薄膜表面的扩散能力,另一方面也会引起衬底温度的升高。