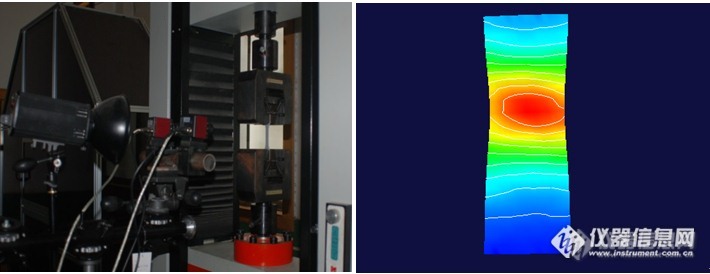

图1 三维应变测量头 图2 动态变形测量头

图1 三维应变测量头 图2 动态变形测量头| 三维光学测量方法 | 传统测量方法(如位移计、应变片、引伸计等) | |

| 测量方式 | 非接触式测量,不对被测物体造成干扰与影响。 | 接触式测量,易打滑,不容易固定,试件断裂容易破坏引伸计。 |

| 测量对象 | 适用于任何材质的对象。测量尺寸范围广,从几毫米到几米。 | 适用于常规尺寸对象测量,特殊材料无法测量,小试样无法测量,大试样需要多贴应变片。 |

| 测量范围 | 应变测量范围:0.01%~1000%。 | 应变测量范围:应变片通常小于5%,引伸计小于50%。 |

| 环境要求 | 环境要求低,可在高温、高速、辐射条件下测量。 | 一般适用常规条件测量。 |

| 测量结果 | 全场多点、多方向测量,同时获得三维坐标、三维位移及应变。 | 单点、单方向测量。三维测量需要多个应变片,效率低。 |

| 指标名称 | 技术指标 | |

| 1. | 核心技术 | 工业近景摄影测量、数字图像相关法 |

| 2. | 测量结果 | 三维坐标、全场位移及应变 |

| 3. | 测量幅面 | 支持4mm-4m范围的测量幅面,更多测量幅面可定制 |

| 4. | 测量相机 | 支持百万至千万像素相机,支持低速到高速相机,支持千兆网和Camera Link等多种相机接口 |

| 5. | 相机标定 | 支持任意数目相机的同时标定,支持外部图像标定 |

| 6. | 位移测量精度 | 0.01pixel |

| 7. | 应变测量范围 | 0.01%-1000% |

| 8. | 应变测量精度 | 0.005% |

| 9. | 测量模式 | 兼容二维及三维变形测量 |

| 10. | 实时测量 | 采集图像的同时,实时进行全场应变计算 |

| 11. | 多测头同步测量 | 支持多相机组同步测量,相机数目任意扩展,可同步测量多个区域的变形应变 |

| 12. | 动态变形模块 | 具备圆形标志点动态变形测量功能 |

| 13. | 轨迹姿态测量模块 | 具备刚体物体运动轨迹姿态测量功能 |

| 14. | 试验机接口 | 接通后实时同步采集试验机的力、位移等信号 |

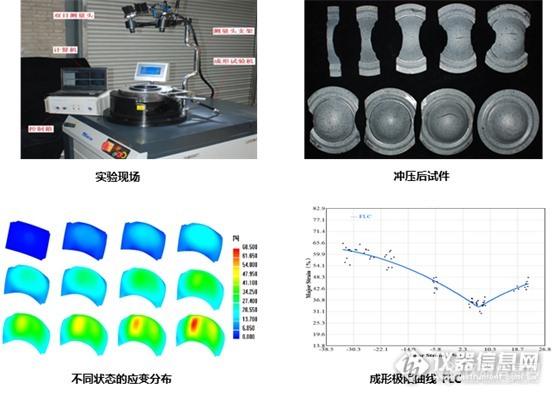

| 15. | FLC接口 | 配合杯突试验机进行Nakazima试验,可以测得材料的FLC成形极限曲线 |

| 16. | 显微应变测量 | 配合双目体式显微镜,可实现微小型物体的三维全场变形应变检测 |

| 17. | 64位软件 | 软件采用64位计算,速度更快 |

| 18. | 系统兼容性 | 支持32位和64位Windows操作系统 |

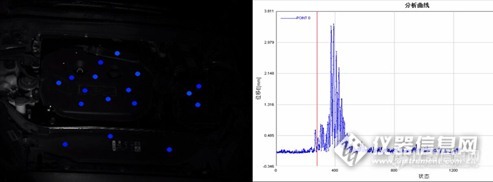

图3 发动机模态分析

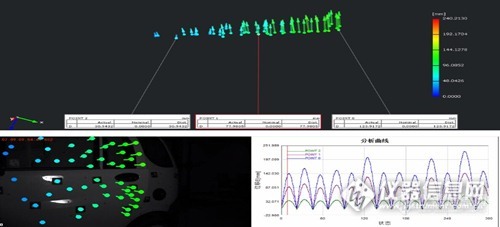

图4 车门动态实验

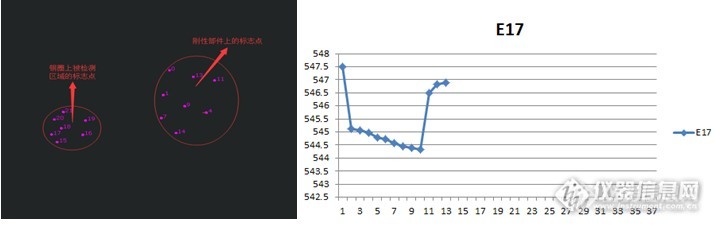

图5 汽车碰撞实验现场

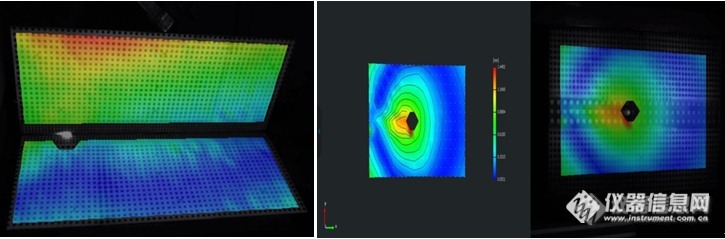

图6 模拟尖锐路面轮胎受力变形

图7 实验得到的部分测量数据

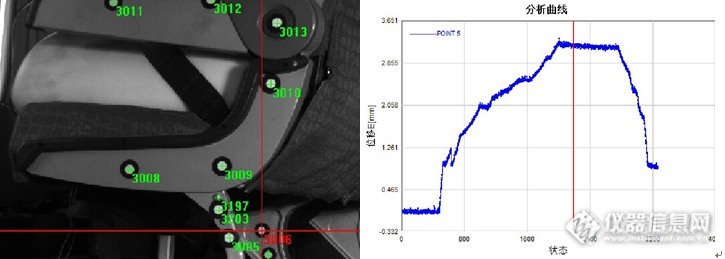

图8 汽车座椅侧面及测得的某点数据

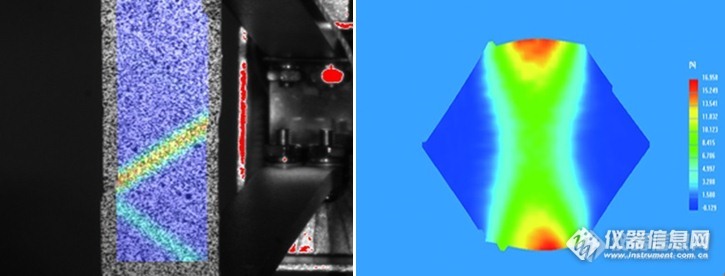

图9 45钢试件实验现场及测定数据

图10 铝试件测量图及多向拉伸应变

图11 不同焊接的位移应变场数据

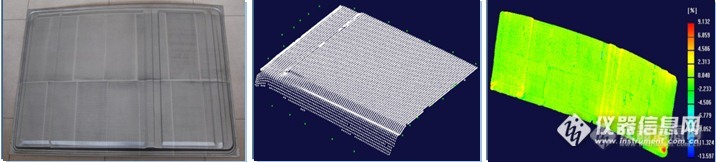

图12 汽车板料冲压件应变测量

图13 汽车钣金件应变测量

图14 SPCC板材的成形极限测定实验

联系人:吕红明

联系方式:13812688974

QQ:985859244