前言

在铝电解生产工艺中,氧化铝作为主要原料,在950~970°C的温度下,以熔融的冰晶石为熔剂,氧化铝为溶质,使熔融的冰晶石和氧化铝发生电化学反应,在阴极析出铝液,在阳极生成CO2和少量的CO气体,这一过程是现代铝工业的基础。但氧化铝在铝电解中的作用不仅是作为电解原料,还有帮助净化烟气,防止阳极氧化的作用,这些都使得氧化铝在铝电解工业中占据核心地位,进而对氧化铝的质量要求也越来越高。灼减作为衡量氧化铝质量的一个重要指标,对铝电解的影响也很明显,首先灼减会导致氧化铝的有效成分减少,进而影响其在电解质中的溶解速度和槽底沉淀情况,降低电解效率;其次灼减意味着相同量的氧化铝需要更多的原料来达到相同的电解效果,增加了生产成本;最后氧化铝灼减会导致电解出的铝中含有更多的杂质,降低铝的品位和质量。因此,对氧化铝灼减的控制和管理对于保证铝电解生产的效率、降低成本以及提高产品质量具有重要意义

1 氧化铝灼减的来源及特征

1.1 氧化铝灼减的来源

氧化铝在生产过程中,由于生产工艺的影响,使得生产的氧化铝中含有大量的水分、无机盐和有机物等杂质。这些杂质在经过高温焙烧时,其中的无机物如二氧化碳、三氧化硫、有机物和水分等都已经挥发完。由于焙烧时的温度和时间等原因的影响,使得氧化铝中的结晶水不能够完全挥发完,最终形成氧化铝灼减。氧化铝灼减体现在化验分析上是指氧化铝在300°C时排除吸附水后,在1000°C下充分灼烧后减少的质量百分数。

1.2 氧化铝灼减的特征

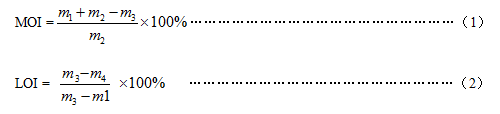

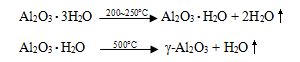

氧化铝在煅烧过程中存在物相变化。主要化学反应式如下:

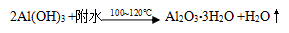

① 脱除附着水的过程

② 脱除结晶水的过程

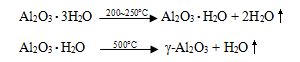

③ 氧化铝晶型转变的过程

从上述氧化铝物相变化过程来看,氧化铝灼减值的高低与煅烧温度有很大关系,煅烧温度不同,会形成γ-Al2O3和ɑ-Al2O3的占比不同,从而导致氧化铝的吸附能力、溶解性质、比表面积等的不同。

γ-Al2O3具有多孔性、高分散性、高比表面积和高吸附性等特点,常被称作“活性氧化铝”,也常用作吸附剂和催化剂。γ-Al2O3还携带羟基(-OH),与高温冰晶石熔盐结合后,经氟化盐催化可快速转变为ɑ-Al2O3,在相变过程中排除的水蒸气能够起到搅拌电解质、分散氧化铝颗粒的作用。

ɑ-Al2O3不含羟基,比表面积低于γ-Al2O3,其含量过高会导致氧化铝在铝电解中的溶解性、吸附性变差,不利于氧化铝的溶解和净化烟气。ɑ-Al2O3含量升高会导致灼减值降低,氧化铝的结晶水减少。

灼减不但与氧化铝的晶型转变程度相关,其含量高低还会影响到氧化铝的溶解性及烟气净化效果,从侧面反映出了氧化铝的物理特性。因此,很有必要对氧化铝灼减的影响因素开展实验研究。

2 实验说明、仪器、方案及计算公式

2.1 实验说明

我们通常认为氧化铝在放置过程中,不会因时间的延长或吸收水分而引起灼减的升高,但在实际的分析过程中,我们发现储存时间较长的氧化铝其灼减含量有明显升高的趋势。一些研究也发现当氧化铝表面吸附水的相对湿度发生变化时,LOI值(灼减)会发生变化。从我们近几年分析的氧化铝灼减数据来看,氧化铝灼减在夏季变动较大,其它季节变动较小。因此,我们开展了环境条件对氧化铝灼减影响的实验工作,为了排除在分析、称量过程中人的影响因素,这次实验我们选择全自动热灼减率分析仪进行实验。

2.2 实验仪器

仪器名称:全自动热灼减率分析仪

仪器型号:MA2715

厂家:湖南长沙开元仪器有限公司

仪器参数:电源220V±22V,功率5.5KW,炉温范围100~1000℃,坩埚数量15个,内置天平精度0.0001g,准确度等级1级,压缩空气压力0.2~0.25MPa。

工作原理:采用热重分析,将红外加热设备与称量天平结合,在特定的气氛条件、特定的温度、规定的时间内对受热过程中的试样进行称重,以此计算出试样的水分、灼减等工业分析指标。

2.3 实验方案

2.3.1 不同的湿度对氧化铝灼减的影响

选取同一批次氧化铝样品作为实验对象,通过四分法均匀分为5份,分别对分好的5份氧化铝样品添加0 ml、1 ml、2 ml、5 ml、10 ml的水,通过全自动热灼减率分析仪对5份添加不同水量的样品进行检测,分析不同加水量对氧化铝灼减的影响。

2.2.2 空气平衡条件下对氧化铝灼减的影响

空气平衡是指在一定的时间段内,进入室内的空气质量与排出的空气质量保持相等。在保持空气平衡的条件下,将同一批次氧化铝样品通过四分法均匀分成3份,2份分别散在A4纸上,于自然环境中和人工模拟高湿环境中暴露2 h,环境温度33°C,环境湿度45 ~50 %,另1份暴露在未空气平衡的环境中,然后使用全自动热灼减率分析仪对3份样品进行测定,平行实验两组,数据取两组实验的平均值。通过与未保持空气平衡的结果进行对比,分析空气平衡对氧化铝灼减的影响。

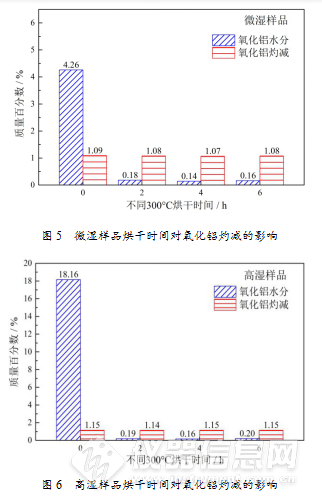

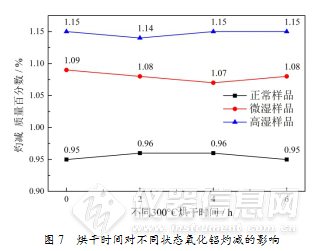

2.2.3 烘干时间对不同状态下氧化铝灼减的影响

为了排除外加吸附水对灼减造成的影响,取同一批次氧化铝样品在正常、微湿、高湿状态下进行300°C烘干实验。分别将三种状态的氧化铝样品在300°C条件下烘干0 h、2 h、4 h、6 h,使用全自动热灼减率分析仪对氧化铝样品进行测定,分析300°C烘干时间对不同状态氧化铝灼减的影响。

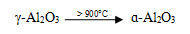

2.4 氧化铝灼减计算公式

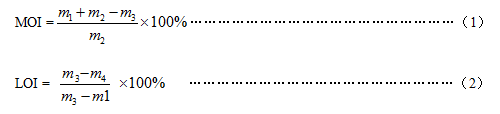

式中:

MOI──室温至300℃的减少量(外水),单位质量百分比(%);

LOI──300℃至1000℃的减少量(灼减),单位质量百分比(%);

m1──空坩埚重量,单位克(g);

m2——样品重量,单位克(g);

m3——水残重,300°C烘干后盛有样品的坩埚重量,单位克(g);

m4——灰残重,1000°C灼烧后盛有样品的坩埚重量,单位克(g)。

3 实验结果分析

3.1 不同的湿度对氧化铝灼减的影响

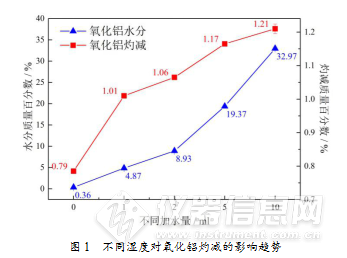

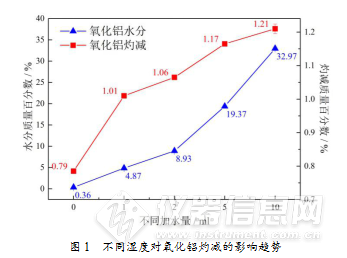

由于氧化铝具有一定的吸附性,不同湿度条件下会导致氧化铝表面吸附水的含量出现差异,根据对同一批次氧化铝所添加的0 ml、1 ml、2 ml、5 ml、10 ml水量,通过检测得出氧化铝水分和灼减的变化趋势,如图1。

从图1来看,随着加水量的不断增加,氧化铝的水分增加的趋势较为明显,这是因为氧化铝的吸附性导致湿度大部分因氧化铝吸附而形成了附着水,经过300°C灼烧可以迅速挥发,这就造成了水分含量的大幅度上升。同时随着加水量的不断增加,氧化铝灼减的增大趋势也逐渐明显。

3.2 空气平衡条件下对氧化铝灼减的影响

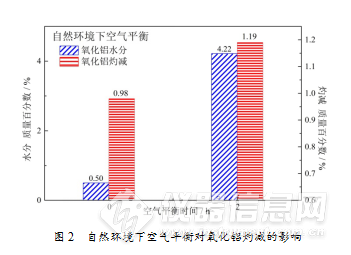

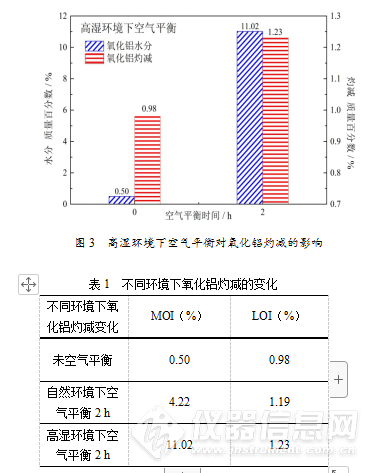

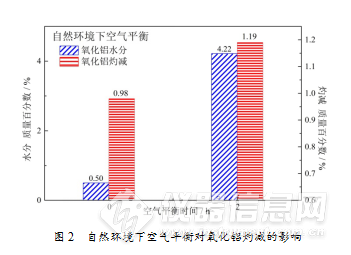

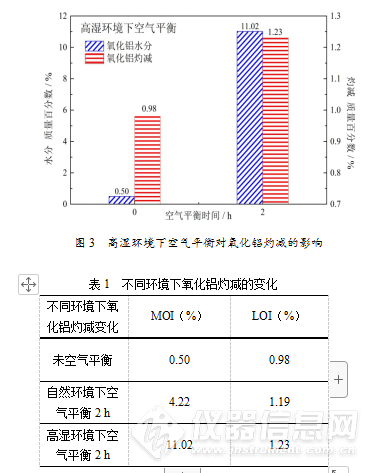

空气平衡的主要目的是为了避免预先干燥的氧化铝试样在称量中吸附空气中的水分影响检测结果,通过对比未空气平衡、自然环境下空气平衡2h、高湿环境下空气平衡2h的实验,得到图2、图3和表1数据。

从图2、图3来看,自然环境下和高湿环境下空气平衡的氧化铝灼减均高于未空气平衡的氧化铝灼减,这是由于空气平衡会使氧化铝暴露于空气中,造成氧化铝表面自然吸潮,从而导致灼减显著变大,特别是高湿环境下灼减含量更高,这与3.1的实验结果一致。通过表1数据也可以发现两组空气平衡下的LOI都高于1 %,由于灼减过高会导致结晶水增加,结晶水会分解电解质中的氟化物,加快HF的挥发,从而造成F含量的损失。

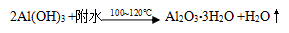

3.3 烘干时间对不同状态下氧化铝灼减的影响

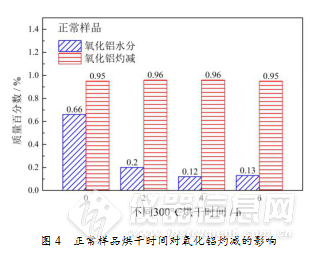

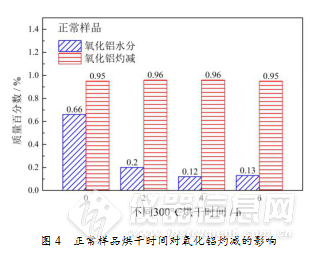

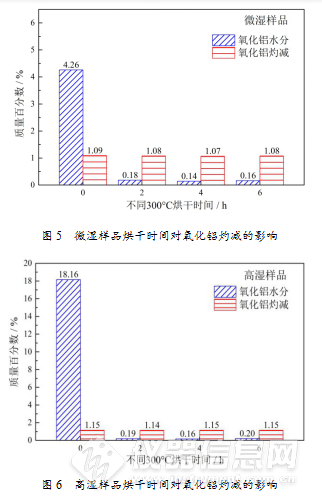

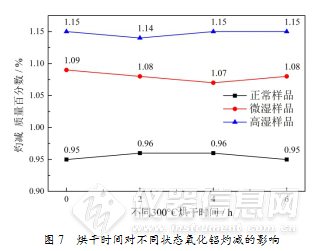

通过对比同一批次氧化铝样品在正常、微湿、高湿状态下的水分和灼减的变化,判断氧化铝吸附水对灼减是否产生影响。因此对这三种状态下的氧化铝样品,分别在300°C下烘干0 h、2 h、4 h、6 h,通过三组样品的检测结果,对比分析烘干时间对不同状态氧化铝灼减的影响以及灼减发生变化的具体原因。见图4、图5、图6和图7。

从图4、图5和图6来看,不同状态下正常、微湿、高湿的氧化铝样品水分在烘干2 h后骤然下降后便趋于平缓,这是因为在正常、微湿、高湿三种状态下,300°C烘干2 h基本可以去除氧化铝表面的吸附水。水分在2 h后含量偏小,并没有完全趋近于0,这是因为氧化铝性质活泼极易吸收水分,在实验过程中不能完全避免环境中的水分对氧化铝的影响。而在这三种状态下氧化铝灼减随着烘干时间的延长并无明细变化,且保持在稳定状态,从图7还可以发现微湿、高湿的氧化铝灼减高于正常情况下的氧化铝灼减。通过观察这三组样品的实验数据,发现不同烘干时间的氧化铝灼减都没有明显的降低趋势,这表明氧化铝灼减的升高并不是由于表面吸附水未除尽造成的,而是由于一部分水转化为结晶水导致灼减增加。

4 实验结论

(1)湿度的增加会导致氧化铝附着水的增加,随着氧化铝附着水的增加,氧化铝灼减也会随着上升,灼减的增长是由于水与氧化铝形成了结晶水导致。所以湿度的增加对氧化铝的灼减是有影响的。

(2)在空气平衡条件下的氧化铝灼减高于非空气平衡条件下的氧化铝灼减,说明保持空气流动会使氧化铝不断的吸附空气中的水分,导致附着水增加,水与氧化铝又形成结晶水引起灼减的增加。因此空气流动对氧化铝灼减也会有影响。

(3)氧化铝灼减的升高并不是氧化铝表面吸附水未除尽造成,而是由于一部分水转化为结晶水所致。所以在夏季及梅雨季节,氧化铝的运输一定要做好防雨措施,否则将会对氧化铝灼减产生较大。

(4)氧化铝灼减过高会导致结晶水增加,结晶水会分解电解质中的氟化物,加快HF的挥发,从而造成F含量的损失,对生产成本造成影响。因此,建议在储存氧化铝时,应考虑空气流动、环境条件对氧化铝灼减的影响。