推荐厂家

暂无

暂无

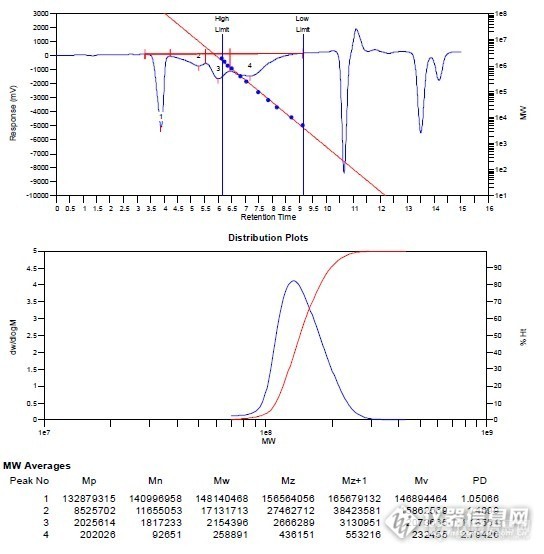

在测PVDF。之前都是色谱纯DMAC直接用了,没有添加任何盐,测的是自己合成的样品,出峰比较奇怪,除了主峰20~40W之外,也有几百万的,但是在前面几千万乃至上亿的位置也有出峰,响应在几百mv左右吧,峰型尖,测试苏威或者杜邦的样品的话,是只有一个峰的。之前看到有朋友说DMAC极性较强,也应加溴化锂,0.05M溴化锂是经验值,但是手头没有溴化锂,便用氯化锂代替了。加盐以后所有样品只有一个峰,就目前做过的浓度,0.025M、0.03M、0.04M、0.05M、0.06M,测试杜邦等不同批号的样品,总体上浓度越大分布越小,这几个浓度的分布差不多都在2~3之间,但是0.04M的重均比其它浓度的重均都大,同时分布也比其它浓度的稍大一些。现在暂定浓度为0.04M的LiCl DMAC溶液。疑问是,就算做杜邦这些稳定的样品是没有问题,但是对于自己正在优化工艺的、其实不是很稳定的样品,也采用同样的方法,也适用么。有哪些做过PVDF或者用过DMAC、DMF的朋友来给点建议吧~~~只有一个人做实验,无人可讨论啊,拜谢!以下为其中一个样品的色谱图:http://ng1.17img.cn/bbsfiles/images/2013/12/201312030956_480398_2781583_3.jpg

对于氟化锂有没有很好的合成方法呢?本人想把他包覆在某中正极材料上

谁有“碳酸锂、单水氢氧化锂、氯化锂化学分析方法 第2部分:氢氧化锂量的测定 酸碱滴定法”,测氢氧锂含量的方法呢,国标GB/T 11064.2-2013的版本?

400-629-8889

400-629-8889

留言咨询

留言咨询

400-860-5168转2232

400-860-5168转2232

留言咨询

留言咨询

400-860-5168转4113

400-860-5168转4113

留言咨询

留言咨询