表控制量、控制信号与执行器

控制量 | 控制信号 | 执行器 |

搅拌电机转速 | 4~20 mA直流电流 | 交流变频器 |

PH值 | 220V交流脉冲 | 酸碱蠕动泵 |

补C、补N | 220V交流脉冲 | C、N蠕动泵 |

温度 | 4~20 mA直流电流 | 加热炉,冷却供水泵 |

表测量量、测量设备及变送信号

测量量 | 测量设备 | 变送信号类型 |

温度 | DN19-Pt100铂电阻 | 4-20 mA直流电流 |

pH值 | DN25-PH电极 | 4-20 mA直流电流 |

溶氧 | DN25-pO2溶氧电极 | 4-20 mA直流电流 |

搅拌电机转速 | 转速传感器 | 4-20 mA直流电流 |

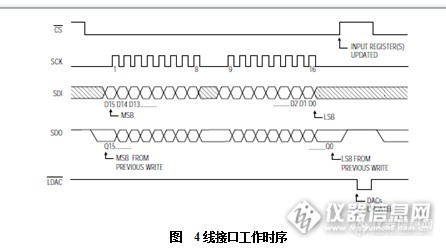

图 4线接口工作时序

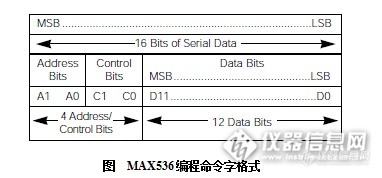

图 MAX536编程命令字格式

表MAX536串行接口编程命令

16 bit串行命令字 | /LDAC | 功 能 | ||

A1 A0 | C1 C0 | D11…D0 | ||

0 0 | X 1 | 12 bit数据 | 0 | 加载DAC A输出寄存器的同时改变DAC输出 |

0 1 | X 1 | 12 bit数据 | 0 | 加载DAC B输出寄存器的同时改变DAC输出 |

1 0 | X 1 | 12 bit数据 | 0 | 加载DAC C输出寄存器的同时改变DAC输出 |

1 1 | X 1 | 12 bit数据 | 0 | 加载DAC D输出寄存器的同时改变DAC输出 |

表MAX536输出编码表

DAC 12 bit数据 | 模拟量输出 | |

MSB LSB | 计算公式 输出电压 | |

1 1 1 1 1 1 1 1 1 1 1 1 |

| 4.9988 V |

1 0 0 0 0 0 0 0 0 0 0 1 |

| 2.5012 V |

1 0 0 0 0 0 0 0 0 0 0 0 |

| 2.5000 V |

0 1 1 1 1 1 1 1 1 1 1 1 |

| 2.4988 V |

0 0 0 0 0 0 0 0 0 0 0 1 |

| 0.0012 V |

0 0 0 0 0 0 0 0 0 0 0 0 | 0 | 0 V |

图 数字输出量和搅拌电机转速关系

图 搅拌电机转速和采集值的关系

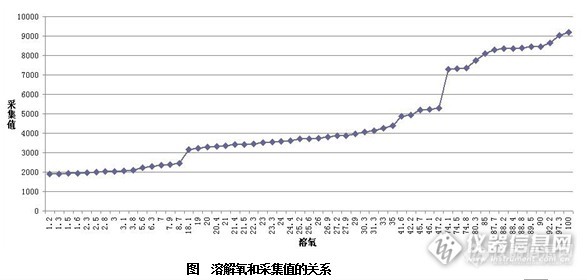

图 溶解氧和采集值的关系

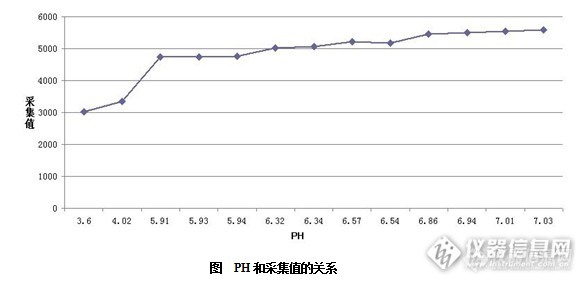

图 PH和采集值的关系

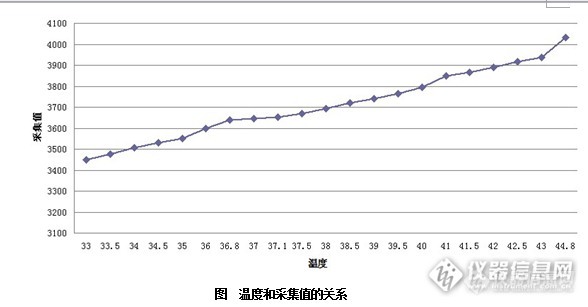

图 温度和采集值的关系

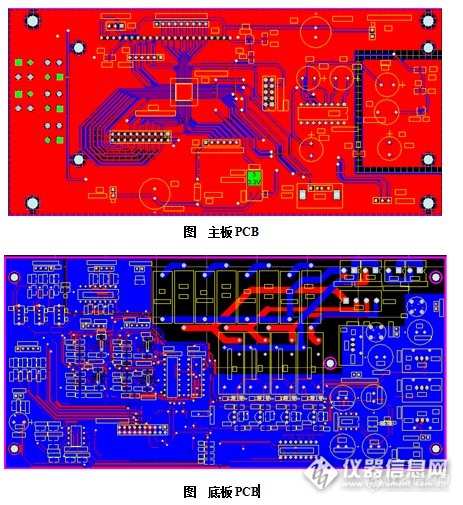

图 主板PCB

图 底板PCB