buehler-asia

第1楼2008/08/29

故障三:切屑堆积,砂轮片变钝

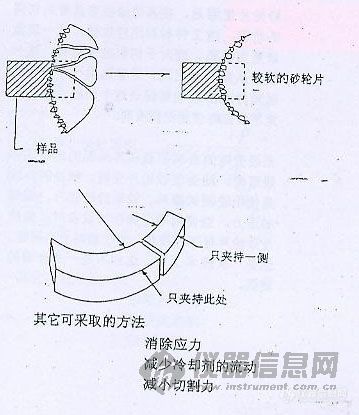

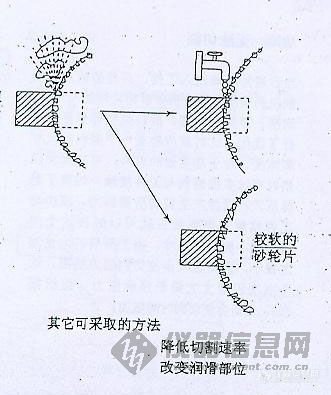

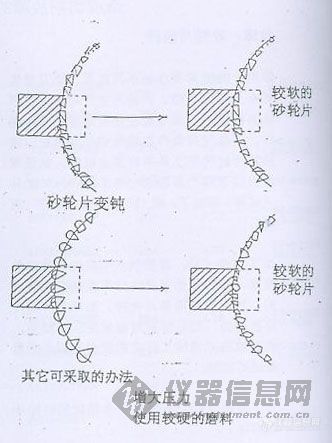

砂轮片使用后,在其边缘很容易看到切屑的堆积。当工件材料比较软时,这一现象就更加明显,而对于切割脆性材料,这一现象从来不会出现。除了选择较软的砂轮片以外,还要注意使用油润滑剂。

因为变钝的磨料不能从其周围的树脂基体脱落,所以造成砂轮片的变钝。解决方式是使用较硬的磨料、较软的砂轮片,或者增加压力(当时用手工操作设备时,砂轮片突然接触试样会使磨料自由脱落)。但是我们不推荐这种做法。

故障四:无法切割

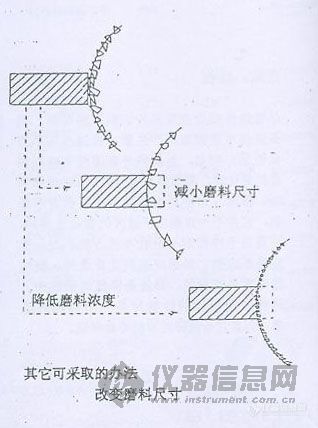

当砂轮片很难进入工作,而砂轮片和切割机的操作参数,如砂轮片转速、压力、润滑、砂轮片粘接、磨料类型等又都无误时,就应该检查磨料的尺寸和浓度。对非常硬的材料来说,同时有过多的磨料与试样接触,会约束磨料压入材料的并产生剪切所需的力。减少与试样接触的磨料数目就可以解决这个问题。减小磨料的尺寸,由于所需的力会随之减小,所以反而能提高切割力。这个方法还能大大降低残余应力(组织损伤),但是会增加切割时间。

未完待续

buehler-asia

第5楼2008/09/01

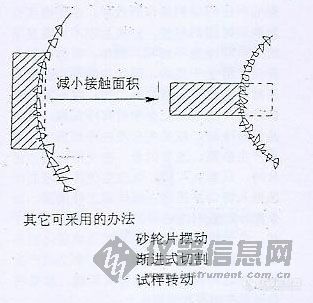

故障五:接触面积

在成功的切割任何工件或者零件的能力方面,接触面积是一个至关重要的因素。因为与试样接触,磨料颗粒的数目与基础面积有直接关系。作用在这一面积上的总力将支配每一颗研磨颗粒与试样之间的压力。根据这个概念,在用砂轮片进行切割的时候,尽可能用最小的接触面积是十分明智的。但是在实践中不总是能做到这一点,因为随着切割的进行,接触面积在不断变化。这时候只能采用渐进式切割或者摆动头系统,都能改善切割性能;让试样转动是另一种保持切割面积的方法,这一设施也有助于保证获得一个平行的切割零件,即它减少了使砂轮片产生漂移的任何倾向。

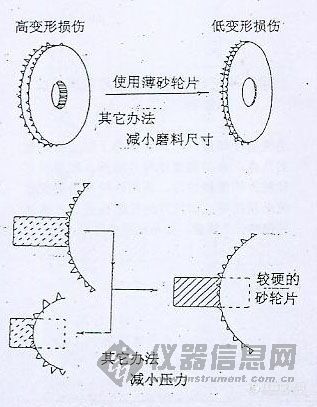

故障六:试样残余损伤、砂轮片磨损

试样的残余损伤常常是一个被忽视的因素,然而在我们的微结构分析领域内,我们要做的不仅仅是切割零件,还必须获得一个具有最小损伤的样品。只要这还是一个问题,采用较薄的切割片或者砂轮片就能解决问题。这类薄砂轮片经常是有橡胶粘接的,对于切割更为及鞥系的零件也有益处。减小磨料颗粒也可以减小变形(即残余损伤)。

在选择了能对某一特定材料进行有效切割的‘最佳’磨料与粘结剂组合以后,切割时所加的压力也必须恰当。如果使砂轮片承受的压力大于最佳压力,切割时间肯定会缩短,但是却会使砂轮片迅速磨损、变形增加、产生的热也会增加。提高基体的粘接强度也会减少砂轮片的磨损。

buehler-asia

第6楼2008/09/01

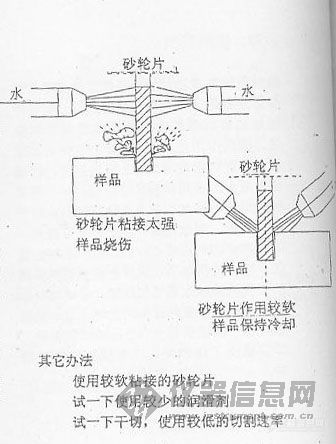

故障七:样品烧伤

这个关于烧伤的另一小姐就是为了引起对润滑剂或者冷却剂的重视。这两个因素也会影响到任何切割操作的效率。由于温度会影响到树脂的粘接,砂轮片在不同温度下操作,特性也不相同。例如,有些砂轮片是设计于干切的,因此当砂轮片温度升高时,他就可以有效的工作。我们更熟悉的砂轮片是它的上面喷洒冷却剂,这样使样品保持冷却。或者完全浸在冷却剂中避免产生热震。重要的是,在使用这些砂轮片时,只要有可能,就应当使冷却剂的射流进入切口并围绕在试样周围。如果把冷却剂对准在砂轮上,使它保持冷却,砂轮片的硬化可能导致试样烧伤。加工任何表面都必须产生热。在这种情况下,只要有可能,就要将热局限在切屑和切割片上。

故障八:不正确使用对砂轮片轮廓造成的影响

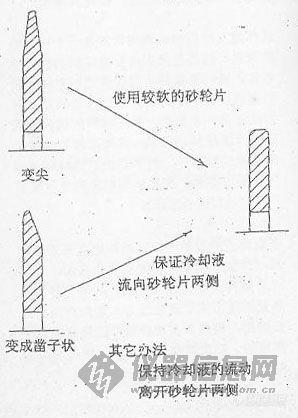

当使用冷却剂时,即使考虑了以上提到过的几点,有必要使砂轮片润滑。如果要使砂轮片的磨耗均匀,流向砂轮片两侧的液体必须相等。砂轮片的轮廓也是修正基体粘接的一个线索。如图示。

buehler-asia

第9楼2008/09/03

故障九:不好的划痕样式

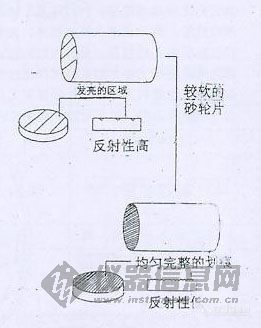

曾经有着一样一种说法,切割表面的反射性可以用来判断切割后有没有残余变形,并且应当剔除表面有明显痕迹的试样。但是这是一种错误的假设。因为正是因为烧伤或者由于有了难于切割、变钝的磨料才造成了切割表面发亮的条件。当使用锋利的磨料时,就可以进行有效的切割,同时,锋利有效的磨料才会留下明显确定的磨痕。因此,重要的一点是从能够认出一个好的划痕样式。因为常常能证明真是一种节省时间的有效方法。但是,首要一点是,那种使材料变化最小的方法才是最可靠的方法。

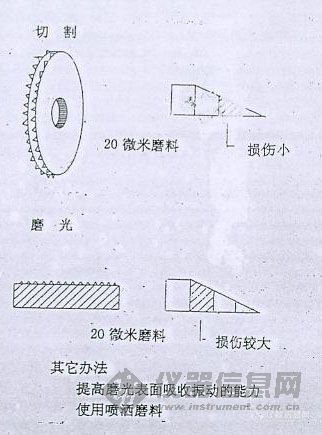

故障十:组织损伤

示意图是为了强调“切割阶段是试样制备中最重要的阶段”这一概念的重要性。这个阶段不仅能够造成不可挽回的损伤,更重要的是,一个良好的切割可以免除一些随后的制备工序。由一个给定尺寸的磨料进行切割后产生的损伤小于由同一尺寸磨料在磨光时产生的损伤。