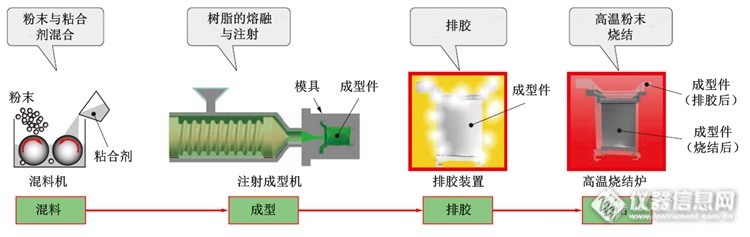

图1-1 粉末注射成型工艺流程示意图

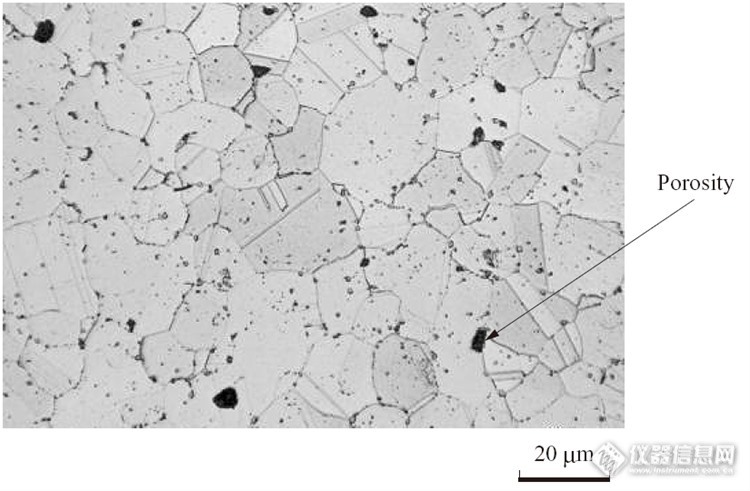

粉末注射成型工艺中采用了大量粉末这就意味着最终成型部件内会含有细小的孔穴,图1-2所示为粉末注射成型件的典型内部结构。粉末颗粒的尺寸会明显影响部件的内部结构性能,如空隙率和晶粒尺寸大小。减小粉末颗粒尺寸可以改善烧结性能,但随之会使得比表面积增大并最终导致氧浓度趋势的增大。

图1-2 粉末注射成型件典型微观结构图

在粉末注射成型后要进行排胶和烧结工艺处理,在这些处理工艺中散布在粉体颗粒空隙之间的胶粘剂会引起成型件外型的改变,图1-3所示为粉末注射成型件试样在排胶和烧结前后的外型变化。另外,由于致密性要求烧结要在高温下进行,烧结温度接近熔点,这时就需要考虑重力所带来的蠕变,越是大尺寸的成型部件越是会产生较大的变形,结果就是最终部件所需的尺寸精度就很难保证。在实际生产中,这种高温下蠕变变形所带来的结果就是粉末注射成型工艺仅能用于重量100g以内轻质小尺寸部件的生产。因此,对于较重的大尺寸部件生产中采用粉末注射成型工艺就需要设法抑制这种变形,这是目前粉末注射成型工艺所面临的巨大挑战。

图1-3 排胶和烧结前后的形变

对于轻质小尺寸部件的生产,为得到高精度和高质量的产品,也需要精确掌握这种变形行为的规律,并根据产品最终的特性,来确定烧结工艺参数以及烧结前坯件的几何尺寸。排胶和烧结过程中产品部件收缩规律的获得主要涉及以下两方面内容:

图1-4 烧结过程中重力效应带来的变形

综上所述,针对注射成型烧结过程中产品部件的收缩变形,需要解决以下问题: