文/徐盛(华测检测 上海材料及可靠性实验室)

产品质量是企业的生命线,提高产品质量、延长零部件的使用寿命,是企业的立足之本。失效分析可以避免产品或者装备出现类似的失效现象,减少经济损失和质量事故;能够反映整个产品质量管理控制中的问题,也是可靠性工程工作中的重要技术基础;为企业技术开发、技术改造提供信息,增加企业产品技术含量,从而获得更大的经济效益。

SCM435钢是用在高负荷下的重要结构件用钢,而用做螺栓时,在实际使用过程中,承受弯曲、扭转等应力作用。此螺栓在使用过程中发生断裂,并在平行于断面的螺纹底部存在许多裂纹,本文通过光学显微镜(OM)、硬度、扫描电子显微镜(SEM)和能谱仪(EDS)对材料进行失效分析。

1 实验结果

1.1裂纹分析

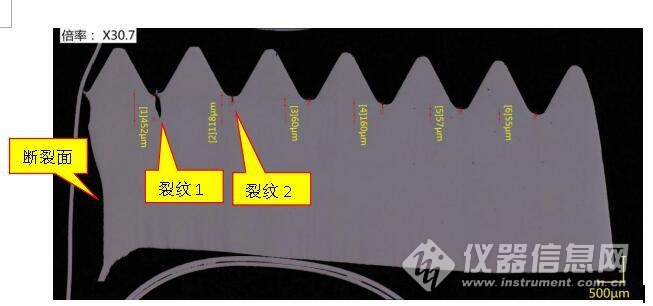

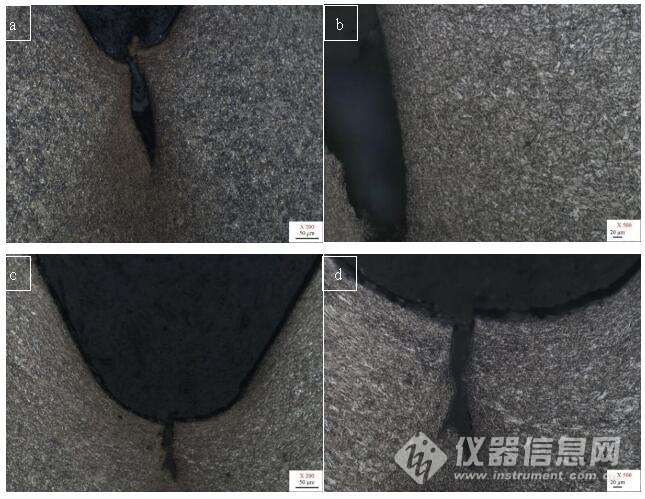

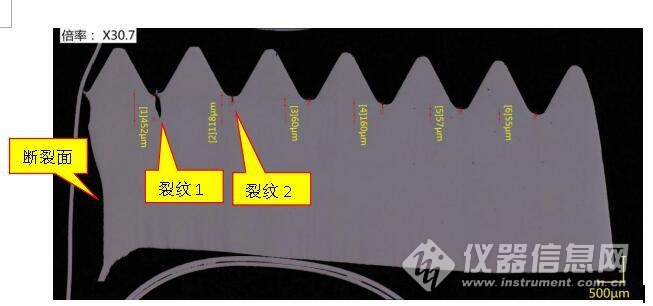

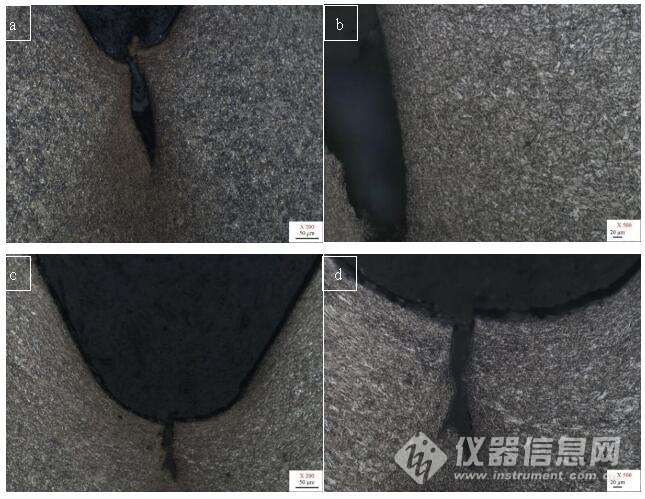

从纵剖面裂纹宏观观察如图1,在此螺纹底部均存在裂纹,除裂纹1存在一定的角度向基体扩展,其余裂纹垂直朝向基体。裂纹1靠近断裂面深度较深,深度达到452μm,裂纹2则相比裂纹1浅为118μm,其余裂纹均在50~60μm。从螺纹底部裂纹SEM观察如图2所示,离断口位置越远,裂纹越不明显。从裂纹形貌来看,受扭力的影响较大。

图1 螺纹纵截面OM 图

图2 螺纹底部裂纹SEM图

(a)靠近断口螺纹底部裂纹;(b)远离断口螺纹底部裂纹

1.2显微组织分析

如图3所示,螺纹处裂纹1和2附近组织相对较细,均为回火屈氏体,裂纹附近并无氧化或脱碳等现象。

图3 显微组织分析(a)(b)裂纹1附近(c)(d)裂纹2附近

1.3硬度分析

对裂纹附近、螺纹表面、材料芯部部进行显微维氏硬度测试,螺纹表面和裂纹附近硬度为 372 HV0.1相比材料芯部硬度为324 HV0.1高。硬度的差异主要由于搓丝造成加工硬化及表面晶粒更细造成。

1.4微观形貌及能谱分析

裂纹附件微观形貌如图4所示,在螺纹表面存在一定变形,呈流线状,由于搓丝造成,存在裂纹切断流线现象。通过对裂纹表面覆盖层进行能谱分析如图5,主要为铁的氧化物及少量Al和Cr元素,和表面的涂镀层并无联系,原始样品表面存在明显锈蚀现象。

图4 裂纹附近SEM图

(a)(b)(c)(d)裂纹1附近;(e)(f)裂纹2附近

图5 EDS分析

1.5断口分析

从宏观断口来看如图6(a),断口起始于工件四周底部,往芯部扩展,断面可见漩涡状痕迹,为扭转韧性断裂特征。

结合微观断口分析如图6可知,断面可见剪切拉长韧窝,扩展区为拉长韧窝,终断区为等轴韧窝。

图6 断口宏观和微观形貌图

(a)宏观形貌;(b)断裂源区;(c)断裂扩展区;(d)终断区

2 分析及讨论:

从显微组织,裂纹1和2附近组织相对较细,并无氧化或脱碳等现象。无螺纹部位显微组织为回火屈氏体,表面存在少量细小铁素体颗粒。组织上并无异常并未发现冶金缺陷。螺栓硬度也在SCM435钢的调质硬度范围内,螺纹表面和裂纹附近硬度的变化趋势正常。硬度的差异主要由于搓丝硬化及表面晶粒更细造成。

样品为扭转韧性断裂特性,样品存在塑性变形过程,因此为过扭断裂,断裂时载荷较大,结合纵截面观察裂纹的产生和扩展,螺栓受扭力作用影响较大。

裂纹表面并无氧化脱碳现象,原始样品表面存在明显锈蚀现象这是由于样品断裂后存放时间较长导致,并且裂纹表面并未覆盖上涂镀层,如果早期加工热处理阶段产生的裂纹,则很可能在表面涂锌工艺时导致涂层渗入裂纹内部,结合纵截面观察,裂纹在扩展过程亦不存在明显方向的改变,考虑材料的受力情况来说,离断口越近深度越深也说明越靠近断口受力越大,所以断裂是由于后期装配时扭距较大而产生的。

3 结论

1)螺栓的断裂失效模式为韧性过载断裂失效。

2)螺栓的断裂是是由于后期装配时扭距较大而产生的,因此需要严格按照扭力标准范围要求进行螺栓的装配。